混凝土坝溶蚀质量损失研究

胡 维

(江西省建洪工程监理咨询有限公司,江西 南昌 330200)

混凝土的溶蚀主要指混凝土在碱性环境下,其胶凝材料中的钙离子析出的现象,在溶蚀作用下,混凝土会发生裂缝、渗漏等现象,危害其结构稳定性及安全性。近年来,许多专家学者针对混凝土的溶蚀现象开展相关研究。

甘磊等人[1]以混凝土防渗墙为研究对象,基于动力学理论,分析其渗透溶蚀规律,结果表明,在溶蚀作用下,防渗墙的渗透系数最高可增大40倍,严重危害其稳定性。郝亚利等人[2]以某水利工程为研究对象,开展溶蚀试验,并结合SEM,分析混凝土在溶蚀条件下的微观性能和力学性能,结果表明,在溶蚀初期,混凝土的劣化速度较快。田钊等人[3]以某隧道工程为研究对象,开展室内试验,分析影响影响混凝土溶蚀情况的因素,结果表明,提高混凝土的砂率可有效提高其抗溶蚀性能。施小飞等人[4]以某水利工程为研究对象,分析在溶蚀条件下,其混凝土的质量损失规律,结果表明,水灰比对混凝土的溶蚀情况存在一定的影响。王少伟等人[5]建立混凝土坝数值分析模型,分析在溶蚀作用下,其坝体的变形规律,结果表明,在溶蚀作用100年后,其坝顶的位移增长1.7%。

本研究以某水利工程为研究对象,开展淋滤试验,分析材料配比对混凝土坝溶蚀情况的影响,并结合固相钙的分解模型,分析溶蚀作用下混凝土坝的质量损失规律。

1 工程概况

本研究以某水利工程为研究对象,该水利枢纽的开发任务为以供水和防洪为主,是兼顾灌溉和发电的综合利用枢纽工程。水库规模为大(2)型,枢纽包括1座主坝和7座副坝。水库正常蓄水位108.00或101.00m(终期/近期),死水位72.00m,汛限水位104.50m/96.0m(终期/近期),防洪高水位110.51或106.56m(终期/近期P=1%),设计洪水位110.52m(P=0.2%),校核洪水位110.72m(P=0.05%),总库容6.05亿m3(P=0.05%校核洪水位以下库容),兴利库容4.87亿m3/2.73亿m3(终期/近期),防洪库容2.20亿m3。其主坝为混凝土重力坝,总长476m,最大坝高75m;7座副坝总长548m,最大坝高26.5m。

2 溶蚀试验及其质量计算方法

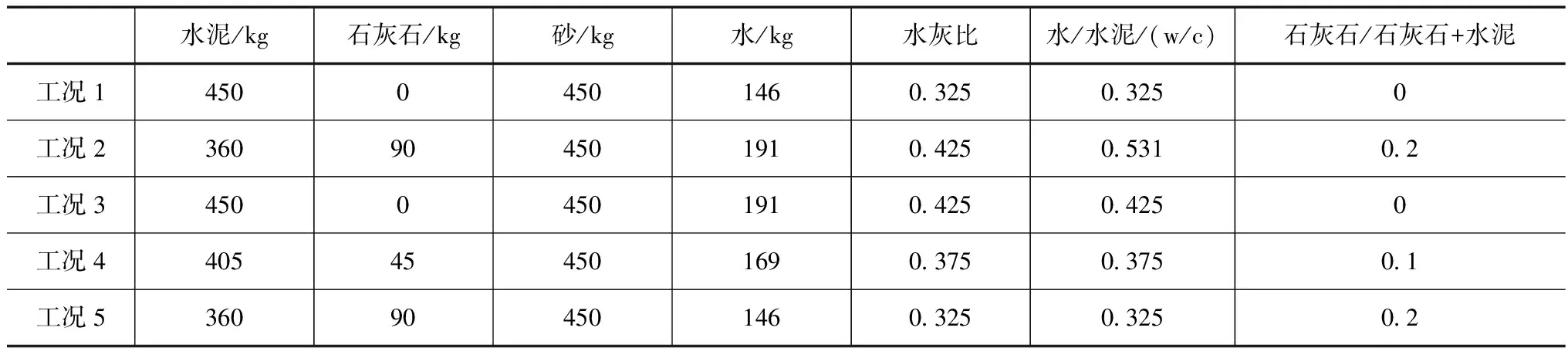

为分析材料配比对混凝土坝溶蚀情况的影响,开展淋滤试验,采用硝酸铵(NH4NO3)溶液模拟混凝土的溶蚀过程,不同工况下的混凝土配比见表1。

表1 混凝土配合比

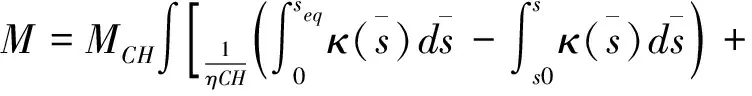

混凝土的溶蚀主要指混凝土在碱性环境下,其胶凝材料(CH、C-S-H)中的钙离子析出的现象,在溶蚀作用下,混凝土会发生裂缝、渗漏等现象,危害其结构稳定性及安全性。为分析溶蚀作用下混凝土坝的质量损失规律,本研究基于固相钙的分解模型,得出计算混凝土坝溶蚀质量(M)的公式。

(1)

式中,MCH—Ca(OH)2的摩尔质量;ηCH、ηCSH—CH、C-S-H的扩散常数;κ(s)—固液两相平衡常数。

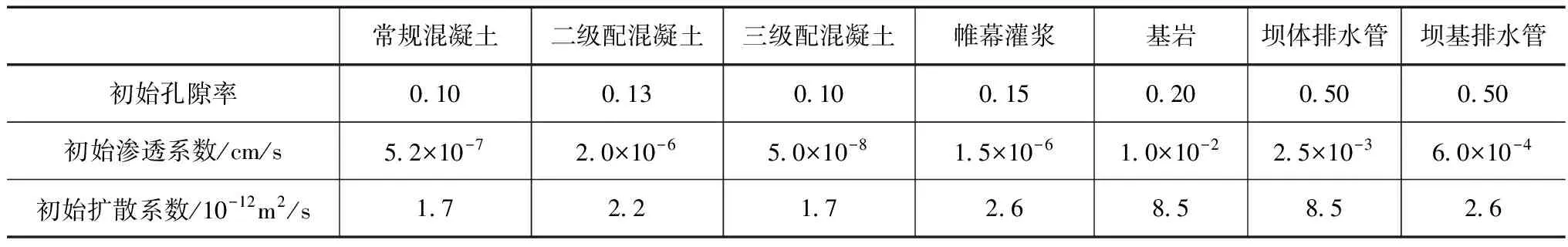

混凝土坝不同材料分区的计算参数见表2。

表2 计算参数

3 结果分析

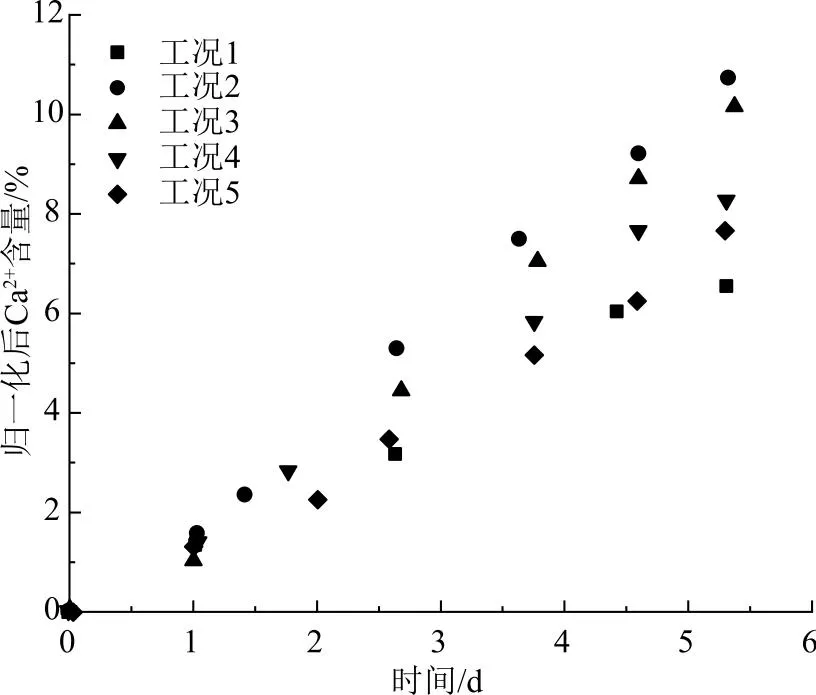

根据表1的混凝土配合比开展试验,得混凝土试样NH4NO3中浸泡时间-归一化Ca2+含量曲线如图1所示。由图可知,随反应时间的增大,不同混凝土配合比下的溶液Ca2+含量逐渐增大,说明此试验过程这是一个扩散控制的过程。其中,当时间为6d′时,工况2的Ca2+含量有最大值,工况1的Ca2+含量有最小值,说明混凝土配合比对其溶蚀情况具有一定的影响。对比不同工况下的Ca2+含量可得,混凝土的水灰比与其Ca2+含量间呈正相关关系,说明混凝土的水灰比会影响其溶蚀情况;石灰石的掺量对试验溶液中Ca2+含量存在一定的影响,但是其影响程度并不显著。综合以上分析可得,当水灰比较大或或掺入石灰石时,硝酸铵溶液的浸出传播速率较快,水灰比的影响比石灰石的更为显著。试样溶液的Ca2+含量会随NH4NO3中浸泡的时间及水/水泥的比例增加。当水/水泥比例差距较小时,石灰石的加入有助于降低试样溶液的Ca2+含量;这是因为发生溶蚀现象后,试样的孔隙度和孔径分布增大,导致其渗透率增加。

图1 浸泡时间-归一化Ca2+含量曲线

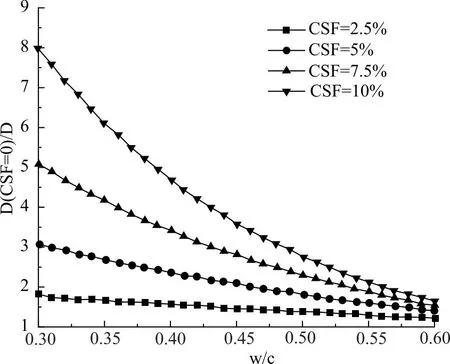

为进一步分析水灰比对混凝土溶蚀现象的影响,研究当水华程度为0.6的情况下,不同硅灰(CSF)掺量对混凝土溶蚀过程Ca2+扩散阻力(D(CSF=0)/D)的影响,其水/水泥比(w/c)-扩散阻力(D(CSF=0)/D)曲线如图2所示。由图可知,水/水泥比值与Ca2+扩散阻力间呈正相关关系,随着水/水泥比值的增大,混凝土试验的Ca2+扩散阻力逐渐减小。不同硅灰掺量间的混凝土Ca2+扩散阻力存在一定的差异性,其中,在同一水/水泥比下,硅灰掺量为2.5%的混凝土试样Ca2+扩散阻力有最小值,硅灰掺量为10%的混凝土试样Ca2+扩散阻力有最大值,说明硅灰掺量及混凝土的w/c值对其溶蚀情况存在一定的影响,且当w/c值较小时,不同硅灰掺量间的Ca2+扩散阻力差距较为明显,当w/c值为0.6时,不同硅灰掺量间的Ca2+扩散阻力差值小于0.5;说明当混凝土的w/c值较小时,硅灰的掺量变化对于其溶蚀情况的影响较大。当w/c值为0.3时,加入10%的硅灰可使扩散系数降低15倍以上。因此,适当采用硅灰混凝土可大幅度增加钢筋混凝土在严重腐蚀环境的使用寿命。

图2 w/c-D(CSF=0)/D)曲线

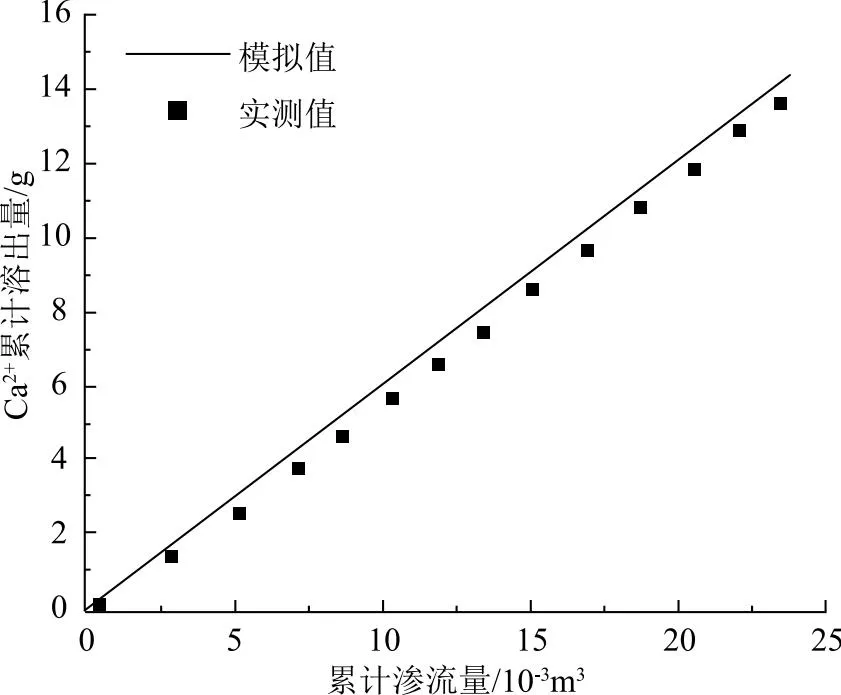

通过以上分析可得,混凝土的配合比对其溶蚀情况会产生一定的影响,为分析混凝土坝溶蚀质量损失规律,基于固相钙的分解模型,计算混凝土坝溶蚀质量,并将其计算结果与实际监测结果进行对比,其累计渗流量-Ca2+累计溶出量曲线如图3所示。由图可知,累计渗流量与Ca2+累计溶出量间呈正相关关系,且模拟值与实测值间的差距较小,说明采用该模型计算得出的混凝土坝溶蚀质量结果的准确性较高。Ca2+累计溶出量的实测值均小于模拟值,这是由于,固相钙的分解模型是基于理想情况下得出的计算结果,在试验过程中,存在一定的试验误差,导致其试验结果偏小。

图3 累计渗流量-Ca2+累计溶出量曲线

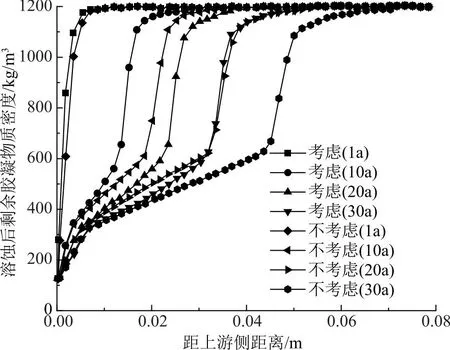

为分析是否考虑固相钙分解对溶蚀情况计算结果的影响,对比分析采用固相钙分解模型与不采用固相钙分解模型的溶蚀后剩余胶凝物质的密度,如图4所示。由图可知,随着距上游侧距离的增大,溶蚀后剩余胶凝物质的密度逐渐增大,且当距上游侧距离较大时,其曲线变化趋势逐渐趋于平缓,不同工况下的剩余胶凝物质的密度差距并不显著。对比不同时间下的剩余胶凝物质的密度变化可得,溶蚀时间与剩余胶凝物质的密度间呈负相关关系,说明随着溶蚀过程的进行,混凝土坝的胶凝材料逐渐减少,其间会产生裂缝等工程质量问题,影响工程稳定性。采用固相钙分解模型的剩余胶凝物质的密度均大于采用固相钙分解模型的计算结果,当溶蚀时间较大时,二者间的差异较为明显。说明采用固相钙分解模型对混凝土坝的溶蚀情况进行计算可有效提高其结果的准确性,对于溶蚀时间较长的提升效果显著。

图4 溶蚀后剩余胶凝物质的密度曲线

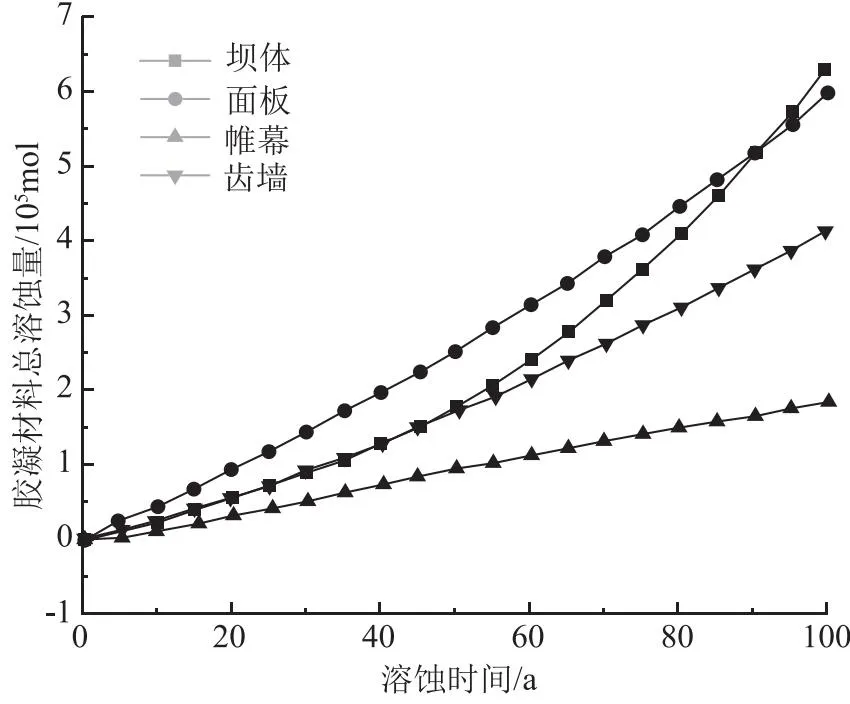

为分析混凝土坝不同区域的溶蚀情况,分别计算坝体、帷幕、面板及齿墙的胶凝材料总溶蚀量,如图5所示。由图可知,随着溶蚀时间的增大,不同区域的胶凝材料溶蚀量逐渐增大;其中,面板、帷幕及齿墙的溶蚀时间-胶凝材料总溶蚀量曲线近似线性增长趋势,而坝体的溶蚀时间-胶凝材料总溶蚀量曲线近似指数增长趋势。在溶蚀过程的前期,坝体的胶凝材料溶蚀量与齿墙的胶凝材料溶蚀量较为接近,随着溶蚀时间的增大,坝体的胶凝材料溶蚀量增长趋势显著,这是由于,混凝土坝的坝体与水体的接触面积较大,而面板、帷幕及齿墙均存在不同程度的防渗效果,水体的渗透作用使得其发生的溶蚀现象不显著,随着溶蚀时间的增大,坝体内部的胶凝材料中的钙离子析出,使得结构的孔隙增大,使得其溶蚀现象更加显著。

图5 不同区域的胶凝材料总溶蚀量

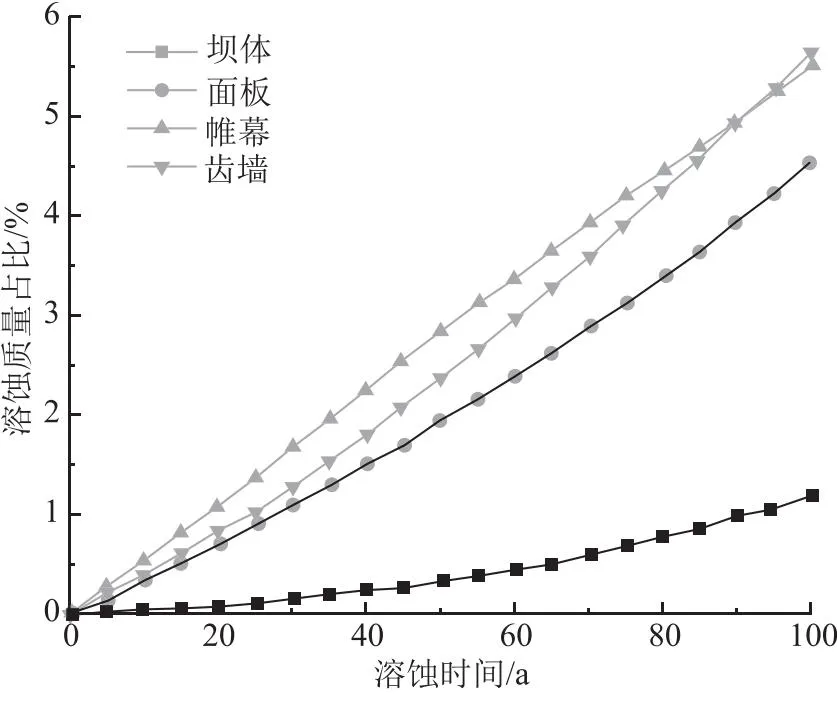

混凝土坝不同区域的溶蚀时间-溶蚀质量占比曲线如图6所示。由图可知,随着溶蚀时间的增大,不同区域的溶蚀质量占比逐渐增大。当时间为100a时。齿墙的溶蚀质量占比最大,坝体的溶蚀质量占比最小,结合图5所示的胶凝材料溶蚀量变化曲线可得,坝体的胶凝材料溶蚀总量最大,而其溶蚀质量占比最小,这是因为坝体的总质量较大,即使其溶蚀量较大,溶蚀质量占比仍较小,但是面板、帷幕、齿墙的总质量较小,所以溶蚀质量占比较大。综合以上分析可得,由于帷幕与齿墙的溶蚀质量占比较大,在实际工程中,应重点加强以上两个区域的溶蚀情况监测,采取相关措施抑制其溶蚀现象的发生[6-7]。

图6 不同区域的溶蚀时间-溶蚀质量占比曲线

4 结语

本研究以某水利工程为研究对象,开展淋滤试验,分析材料配比对混凝土坝溶蚀情况的影响,结合固相钙的分解模型,分析溶蚀作用下混凝土坝的质量损失规律,得出以下结论。

(1)当水灰比较大或或掺入石灰石时,硝酸铵溶液的浸出传播速率较快,水灰比的影响比石灰石的更为显著。

(2)硅灰掺量及混凝土的w/c值对其溶蚀情况存在一定的影响,且当w/c值较小时,不同硅灰掺量间的Ca2+扩散阻力差距较为明显当混凝土的w/c值较小时,硅灰的掺量变化对于其溶蚀情况的影响较大。

(3)帷幕与齿墙的溶蚀质量占比较大,工程中应重点加强以上两个区域的溶蚀情况监测,采取相关措施抑制其溶蚀现象的发生。