大跨度桁架式平面闸门实时在线监测技术

祝 胜,方超群,耿红磊,胡 锟,王 佩,王孟雪

(1.长江勘测规划设计研究有限责任公司,湖北 武汉 430010;2.水利部水工金属结构质量检验测试中心,河南 郑州 450044;3.郑州国水机械设计研究所有限公司,河南 郑州 450044)

0 前言

闸门及启闭机是水利水电工程的重要设备和设施,其运行安全对防汛、防洪、航运及水资源调配起着十分重要的作用,事关人民生命和财产安全[1]。据统计,在病险水库大坝和水电站的不安全问题中,水工金属结构的问题占比达40%,在病险水闸中占比更高达76.7%[2]。为保障水利水电工程的安全运行,根据相关法规和行业管理规定,应定期对闸门及启闭机进行安全检测工作[3]。

现阶段,行业目前主要靠传统人工日常巡检、定期安全检测和专项安全评估进行设备的安全维护,这些常规手段对保障设备安全运行起了很大的作用,但也难以发现和监测到设备运行过程中的动态风险,可能会发生微小故障随运行工况、水情条件变化不断汇聚成重大安全隐患的情况,直接影响着整个工程的安全[4-5]。

因此对闸门及启闭机设备实施实时在线监测,对保障设备安全稳定运行,推动设备智慧运维技术的发展,提升工程整体数字化管控及智能化维护水平具有重要意义。

1 工程概况

姚江上游西分工程瑶街弄调控枢纽采用“三闸联建”方案进行布置,挡洪闸位于河道正中间,南侧布置削峰调控闸,北侧布置应急船闸。瑶街弄挡洪闸净宽为45m,削峰调控闸净宽为15m,应急船闸净宽为12m。

瑶街弄挡洪闸主要功能是在汛期下闸挡洪,平时常开且具有通航功能,挡洪闸闸室净宽45.0m,孔口宽度45.30m,底槛高程-3.67m,设置工作闸门1扇。挡洪闸为露顶式平面滑动钢闸门,门叶为桁架式结构,闸门面板、水平梁系结构及纵向联结系等桁架结构材质为Q345B,闸门设置3榀水平主桁架,水平主桁架间距3.2m,主要弦杆截面为焊接组合结构。闸门挡水状态下总水压力2472.5kN,单扇闸门结构连同浮雕重量约为340t。瑶街弄挡洪闸闸门支撑跨度为45.8m,吊点间距45.0m,如此跨度及规模的提升式桁架平板门国内同类工程中尚属首次设计、制造安装及运行。为确保工程的安全和可靠性,对闸门进行实时在线监测是非常必要的。

2 实时在线监测系统

2.1 系统组成

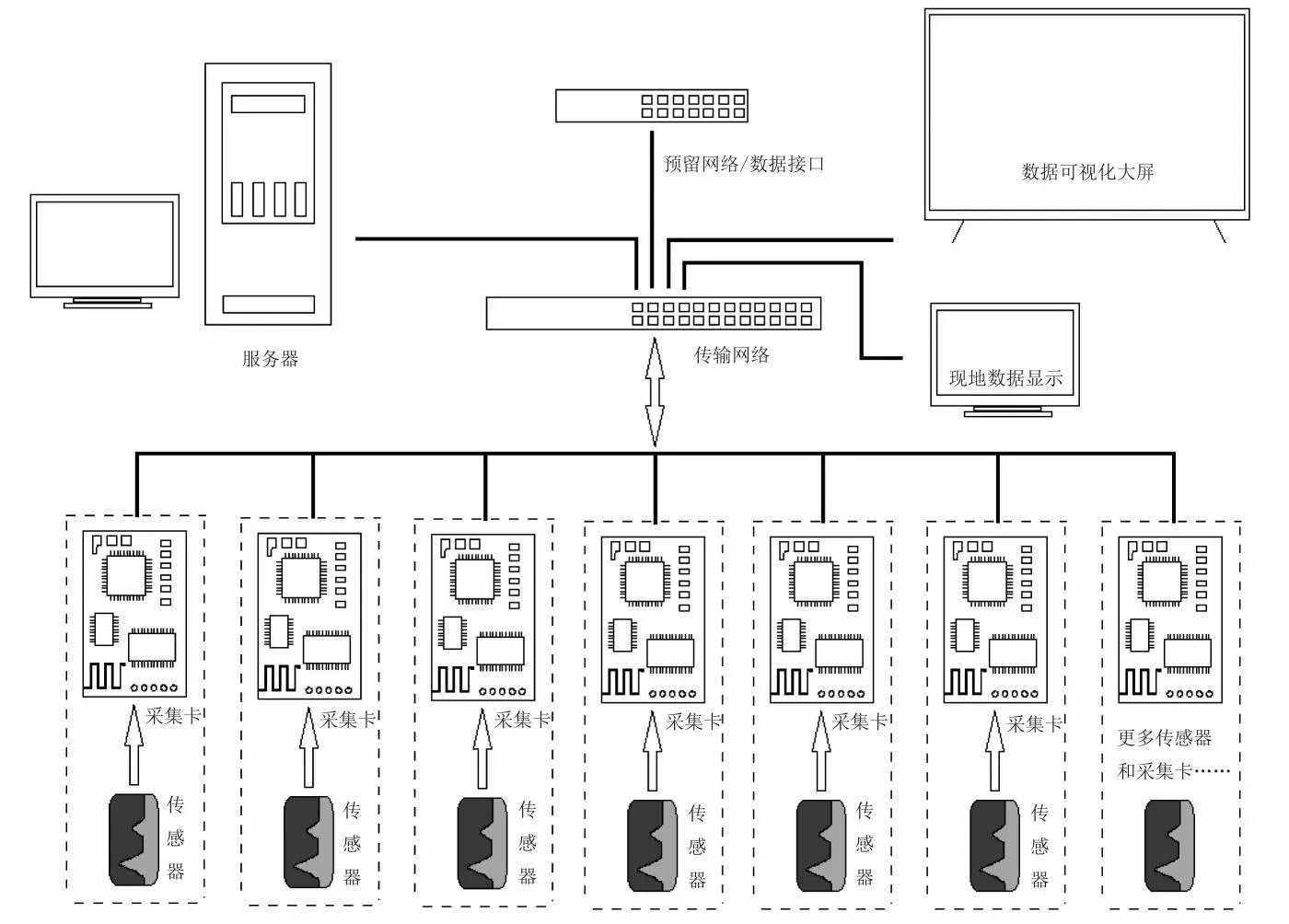

实时在线监测系统由数据采集装置(应力传感器、加速度传感器、倾角传感器、激光位移传感器)、数据传输网络、数据处理装置(服务器)和数据可视化大屏组成。如图1所示。

图1 实时在线监测系统

2.2 监测内容

(1)结构强度监测:对闸门的水平主桁架、面板、吊耳等主要构件布置应力传感器进行结构强度监测。

(2)结构刚度监测:由于闸门跨度较大,对闸门的主桁架构件布置激光传感器监测闸门运行过程中挠度变化。

(3)运动稳定性监测:对闸门布置倾角传感器对闸门运动稳定性进行监测,实时掌握闸门锁定及运行状态下的稳定性情况。

(4)流激振动监测:对闸门的水平主桁架腹杆等主要构件布置加速度传感器进行振动监测。

(5)启闭力监测:对闸门启闭力进行监测,实时掌握闸门起吊过程中的最大启门力和双吊点的平衡,在闸门启闭机动滑轮吊板上布置应力传感器进行启闭力监测[6]。

2.3 有限元分析

用ANSYS程序对闸门结构进行计算分析:建立计算模型时将闸门离散为板、梁单元,闸门面板、边柱腹板、边柱上下翼缘、水平主桁架的上下翼缘、小梁腹板、小梁上下翼缘、吊耳板及桁架节点板等采用SHELL181单元,桁架腹杆采用BEAM188单元。在空间直角坐标系下对闸门进行计算,坐标原点设置在闸门面板底部的左端处,X轴沿主梁方向向右(垂直水流方向),Y轴向上,Z轴指向上游。

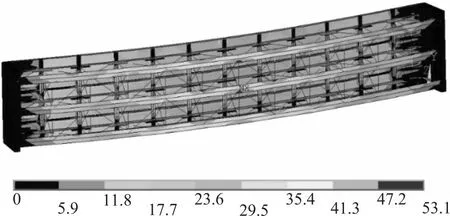

2.3.1全关挡水工况计算

闸门挡水工况下,门槽对闸门滑块形成Z方向(水流反向)约束,门槽对闸门边柱X方向(垂直水流方向)进行约束,底槛约束闸门底部Y方向位移。工况组合为上游水位3.7m,下游水位2.9m,再加上浪压力。如图2—3所示。

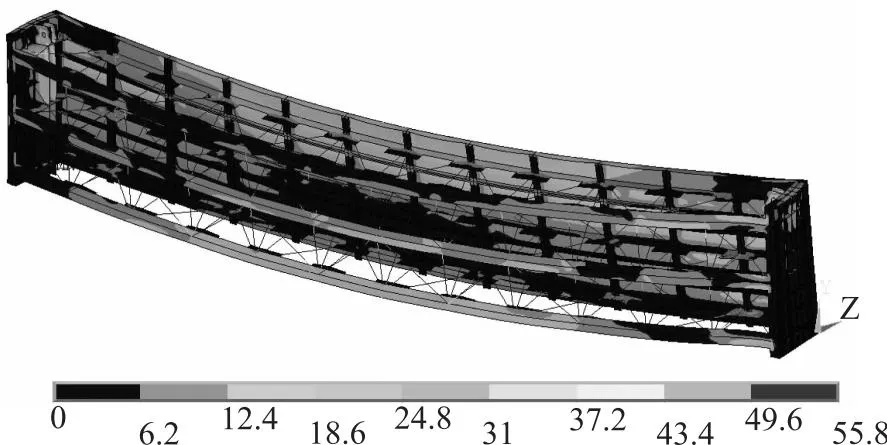

图2 全关挡水工况闸门整体应力/MPa

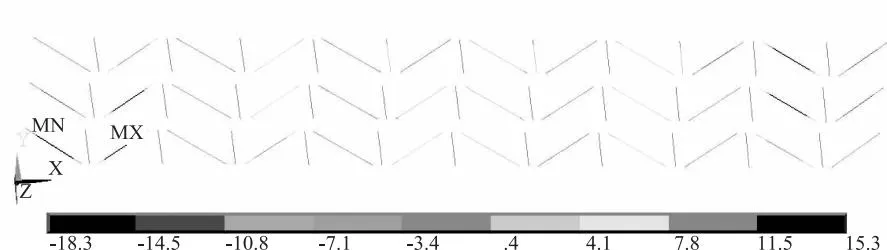

图3 全关挡水工况闸门水平主桁架腹杆应力/MPa

由图2—3可知,在全关挡水工况下,闸门最大Mises应力发生在闸门水平主桁架翼缘中部,为53.1MPa。水平主桁架腹杆的最大应力发生在边柱腹板附近,分别为47.7MPa、44.8MPa。

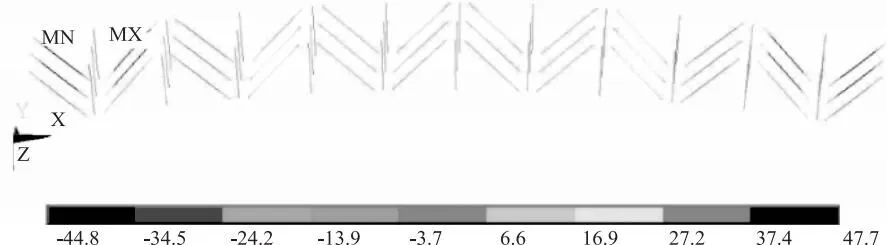

2.3.2起吊工况计算

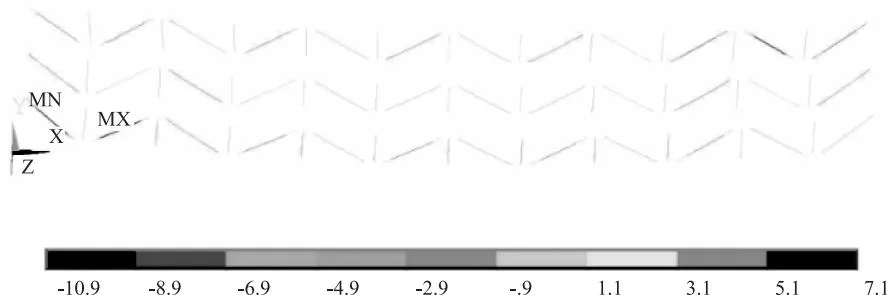

闸门起吊工况下,门槽对闸门滑块形成Z方向(水流反向)约束,门槽对闸门边柱X方向(垂直水流方向)进行约束,边柱底部受Y方向约束。闸门荷载为自重+上下游最大水位差0.3m+吊点施加的启门力。如图4—6所示。

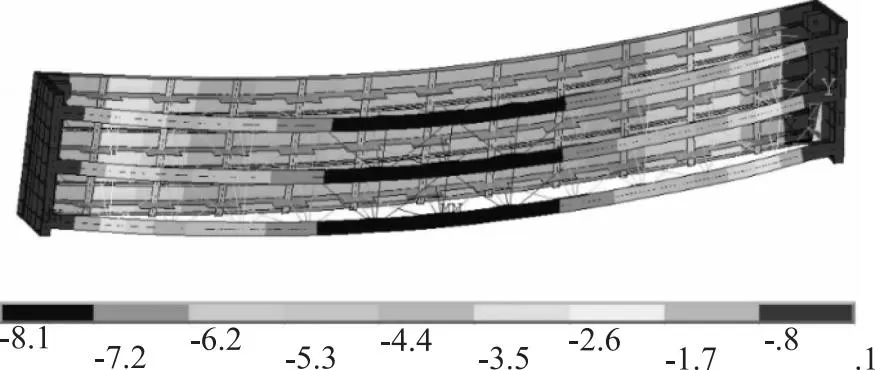

图4 起吊工况闸门竖向变形/mm

图5 起吊工况闸门整体应力/MPa

图6 起吊工况闸门水平主桁架腹杆应力/MPa

由图4—6可知,在起吊工况下,闸门竖向的最大变形发生在闸门水平主桁架跨度中部,为7.1mm;闸门最大Mises应力发生在闸门吊耳板上,为55.8MPa;闸门翼板最大Mises应力发生在闸门底端水平主桁架翼缘与边柱翼缘相交处,为34.1MPa;水平主桁架腹杆的最大应力发生在边柱腹板附近,分别为15.3MPa、18.3MPa。

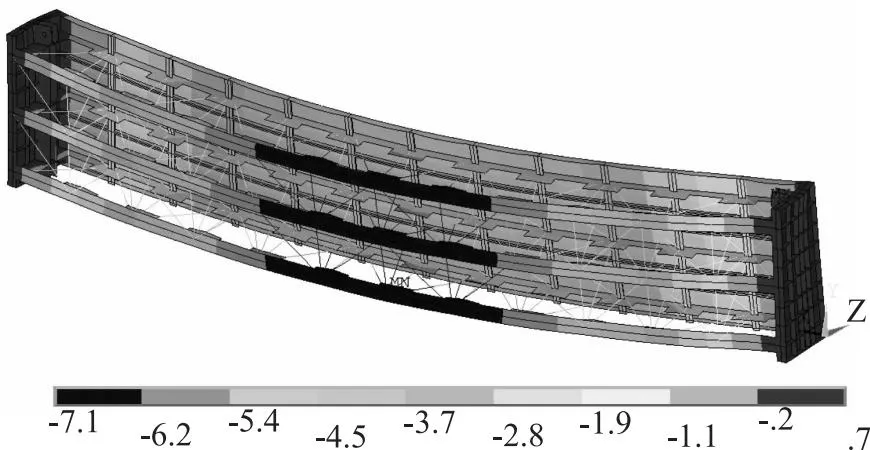

2.3.3锁定工况计算

闸门锁定工况下,门槽对闸门滑块形成Z方向约束(水流反向),门槽对闸门X方向(垂直水流方向)进行约束,边柱锁定部位受Y方向约束。闸门荷载为自重+0.6kN/m2的风压力(百年一遇)。如图7—9所示。

图7 锁定工况闸门竖向变形/mm

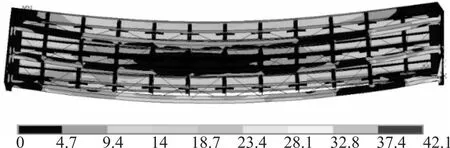

图8 锁定工况闸门整体应力/MPa

图9 锁定工况闸门水平主桁架腹杆应力/MPa

由图7—9可知,在锁定工况下,闸门最大变形发生在闸门水平主桁架翼板跨度中部,为8.1mm;闸门最大Mises应力发生在闸门下水平主桁架翼板与边柱翼板相交处,为42.1MPa;水平主桁架腹杆的最大应力发生在边柱腹板附近,分别为7.1MPa、10.9MPa。

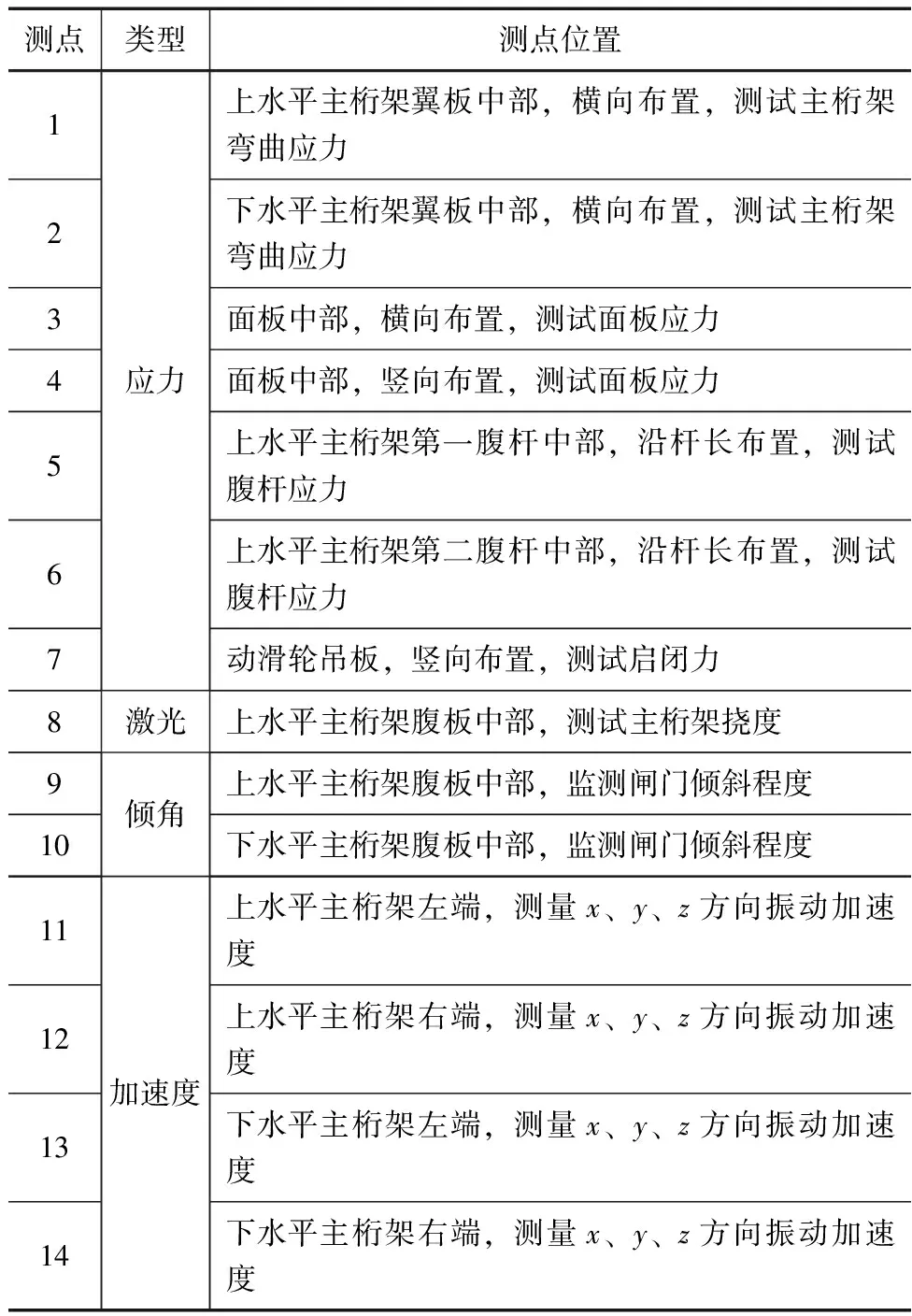

2.4 测点布置

根据闸门空间结构有限元分析结果,结合闸门主要构件的危险截面分布情况,各传感器测点布置方案见表1。

表1 传感器测点布置方案

3 监测数据分析

挡洪闸工作闸门门体尺寸为47.06m×8.30m(宽×高),设计工况组合为上游水位3.70m、对应下游水位2.90m。以挡洪闸工作闸门锁定位置-全关-锁定位置整个启闭试验过程数据为数据源,进行监测数据分析,试验时上游水位1.44m,下游水位1.41m。

由于试验时水位较低且无较大的风浪载荷影响,闸门振动及倾斜情况不明显,监测数据中振动传感器最大位移为0.03mm,倾角传感器最大倾角为0.2°,振动及倾角的数值都较小且变化不大。选取主梁挠度激光测点和部分应力较大测点的监测数据进行分析并与有限元计算结果进行对比。

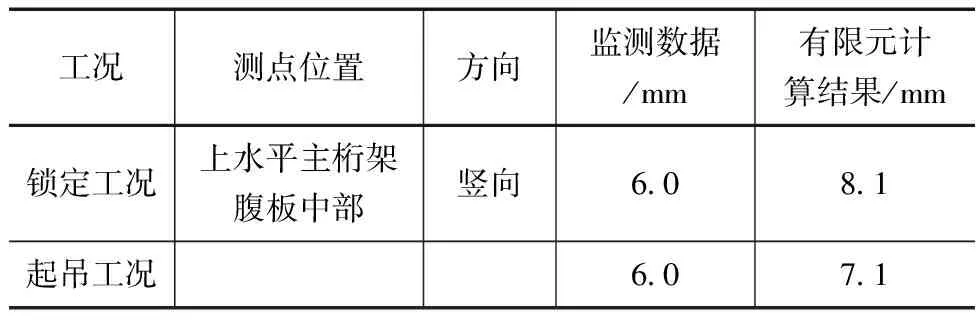

3.1 主梁挠度监测数据分析

表2为锁定工况和起吊工况下的主梁挠度监测数据和有限元数据。从表中可以看出,主梁挠度变形符合设计要求且和有限元计算结果基本吻合。

表2 主梁挠度监测数据

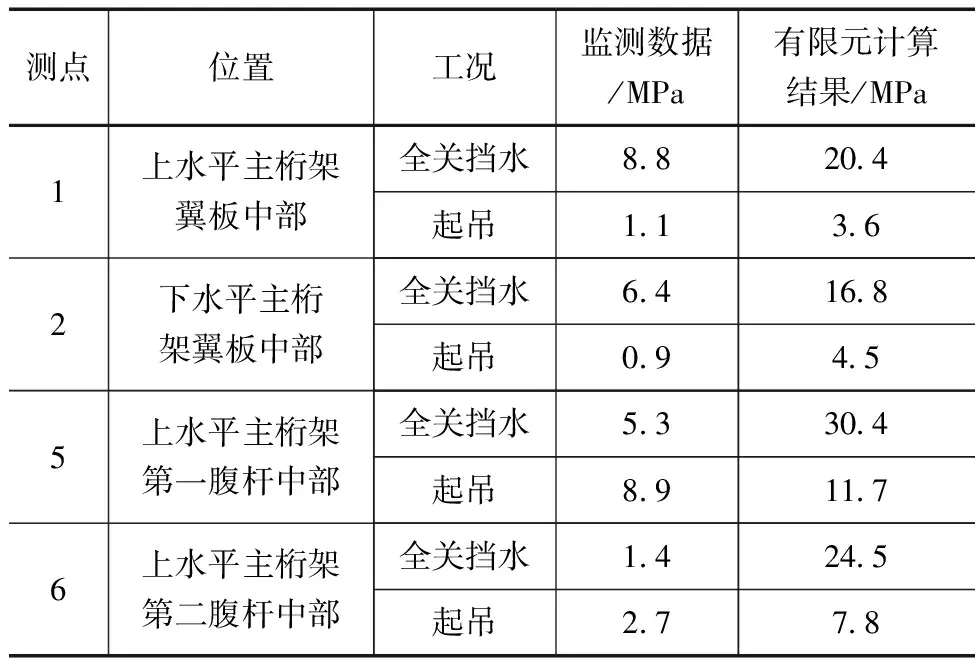

3.2 应力监测数据分析

表3为锁定工况和起吊工况下的部分应力测点监测数据和有限元数据,应力监测在闸门锁定状态下取应力零位。可以看出,在全关挡水工况下,4个测点应力监测数据明显小于有限元计算结果,这是由于试验状态下水位较低,水压力及浪压力明显小于有限元计算施加的荷载,各测点应力变化趋势与有限元计算结果相一致。在起吊状态下,各测点应力值均较小,且与有限元计算结果基本吻合。

表3 应力监测数据

3.3 启闭力监测数据分析

测点7为启闭力监测测点,在起吊状态下测点7监测数据为27.70MPa,测点处截面积尺寸为600mm×50mm,闸门为双吊点,换算[6]得到启闭力为3324kN,结果也与闸门门重约340t的数据基本吻合。

4 结论

文章利用有限元计算结果,针对闸门受力及变形情况,合理布置闸门实时监测测点。同时通过对闸门启闭试验监测数据与有限元计算结果进行对比分析,结果表明监测数据合理有效。监测结果也与有限元计算结果相互印证,进一步表明有限元分析中模型网格的划分和约束载荷的施加科学合理,增加了结果的可信度。但是闸门在整个监测过程中水头较低且无风浪影响,因此在后续运行中应重点关注高水头或台风等极端天气下的闸门运行状态和监测数据。