电站锅炉干式排渣改造研究及效益分析

中国能源建设集团科技发展有限公司 李文科

2021年国家执行最新《一般工业固体废物贮存和填埋污染控制标准》(GB18599-2020),对火电厂的灰渣排放处置也提出了更高的环保要求。在火电厂的众多设备中,燃煤锅炉的排渣系统作为其中的一项重要辅助设备,在电厂生产中发挥着关键的作用[1]。从20世纪八十年代开始,灰渣分除的湿式除渣系统在燃煤电厂得到广泛的应用[2-3]。我国从20世纪九十年代引入干式除渣技术[4],干式排渣技术与水力排渣系统相比,具有系统维护简单、节水环保、干渣活性好等优点,为燃煤电站排渣系统在节水、节能及综合利用方面开辟了新的途径[5]。

1 设备概况

某电站现有2台350MW 和4台140MW 燃煤机组。其中,3、5、6号机组锅炉均为上海锅炉厂设计制造的超高压、中间一次再热、单汽包自然循环、平衡通风、四角切圆燃烧、固态排渣煤粉炉,采用全钢双排柱构架悬挂结构方式,炉本体采用露天布置。配套双室四电场高效电除尘器。锅炉除渣系统采用水力除渣,锅炉排渣后炉渣经碎渣机破碎后排至渣沟,然后经渣浆池和渣浆泵输送至灰场或脱水仓。

1.1 排渣系统改造必要性

目前,除渣及脱水仓设备已运行多年,运行设备陈旧,故障频发,需耗费大量人力物力,去灰场排渣水污染重且消耗水量大,如对含渣废水进行处理,投资费用大,运行维护成本高。市环保局要求电厂冲渣水不能外排。脱水仓和浓缩机的分级水处理系统进行修复治理,恢复原有功能,经测算须投资500余万元,投资大,且不能彻底解决除渣设备老旧和环保面临的问题。电厂输灰管线埋于地下,经过多年输送灰浆,现管道经常出现腐蚀泄漏,严重影响了机组的生产运行,且泄漏时对管道沿线的居民及公园区域造成污染,严重影响周围居民生活。综上可以看出,电厂需要取消3、5、6号机组锅炉水力冲渣系统,采用干式除渣系统输送到渣仓。

1.2 排渣设备现状

3、5、6号机组锅炉渣斗排出的渣浆经灰渣沟汇入渣浆池内,通过渣浆泵将渣浆送入脱水仓或贮灰场。现除渣系统设两台脱水仓,一台接受渣浆,一台进行脱水、卸渣。渣在脱水仓中经4~8h 的脱水后由汽车拉走,脱水仓的溢流水、析水进入高效浓缩机进行沉淀,沉淀后的渣浆由立式泥浆泵打入脱水仓再脱水,较干净的溢流水进入浓缩机后,进入缓冲池,干净的溢水进入补水池,由管道泵将水打至脱水仓后做反冲洗用。脱水仓的有效容积约180m3。

目前的湿式排渣系统为国内20世纪八十年代技术,存在耗水量大、系统庞大复杂,故障率高和冲渣系统管道易堵塞等问题。电厂350MW 机组粉煤灰全部综合利用,采用罐车装运,可销售到周边水泥厂和搅拌站。销售价格受季节影响略有波动,全年平均价格约为67元/t。140MW 机组采用水力除渣,由于脱水仓脱水效果不好,无法直接利用,受环保检查影响,无法晾晒,目前采用与干渣搭配销售的方法,免费装车外运,干渣搭配销售价格约为5元/t,销售利润较低。

1.3 湿式排渣系统存在的问题

一是水耗高。年耗水约5万t/台机组,水耗费用6万元/台机组,若进行水处理建造设备费用2.4万元/台机组,废水处理费用2.25万元/台机组,四台机组水费每年33万元。二是能量浪费。湿渣系统很难回收底渣中的热量。而干渣系统可回收炉底渣残余热量,提高锅炉热效率。三是故障率高。设备老化检修维护费用高;检修维护工作量大;配件库存量大;检修和维护不便。四是灰渣综合利用低。灰渣经过水融合后,活性降低,综合利用差。干渣系统中灰渣燃烧充分、碳含量低,保留了炉渣的活性,利于灰渣综合利用,提高公司效益。五是环境污染。由于湿式除渣无利用价值,需做填埋处理造成环境污染。

2 干式排渣改造方案

2.1 干式排渣系统

干式排渣方案和湿式排渣系统在技术上较可靠的,使用寿命较长。干式排渣系统简单,不需要用水,故不存在结垢问题。排渣外运是用密闭运渣汽车外运供综合利用或运到灰场碾压贮存。为了不破坏渣的原有活性,干排渣外运还可用干渣厢式货车输送,提高渣综合利用率。

采用风冷式钢带干排渣机的除渣系统简单,占地面积小,运行费用低,干渣综合利用价值高,随着钢带输渣机国产化设备技术的不断完善,价格下降等因素,促使其在国内大型火力发电机组的应用有强劲递增的势头。根据相关资料,截至2018年年底国内已有500余个燃煤电厂签订了近千台钢带输渣机订货合同,其中已投产约600台套,包括600~1000MW 机组已投产约200台套。干式除渣系统正在逐步取代原来的湿式捞渣机系统。

干式除渣系统是在不用水的条件下采用空气自吸入处理炉底渣的系统。炉底改干式排渣机后,炉底渣(约800~950℃)在干式输渣机内与冷空气进行热交换,进入炉内的空气可加热到约400℃。能提高锅炉效率约0.32%(初步理论估算值)。炉底渣在冷却的过程中进一步燃烧,炉底渣的含碳量改造前后大约能降低到0.2%~0.3%;燃煤电厂湿渣系统改为干渣系统适合我国节能减排,保护环境的指导方针政策。

2.2 干式排渣系统原理

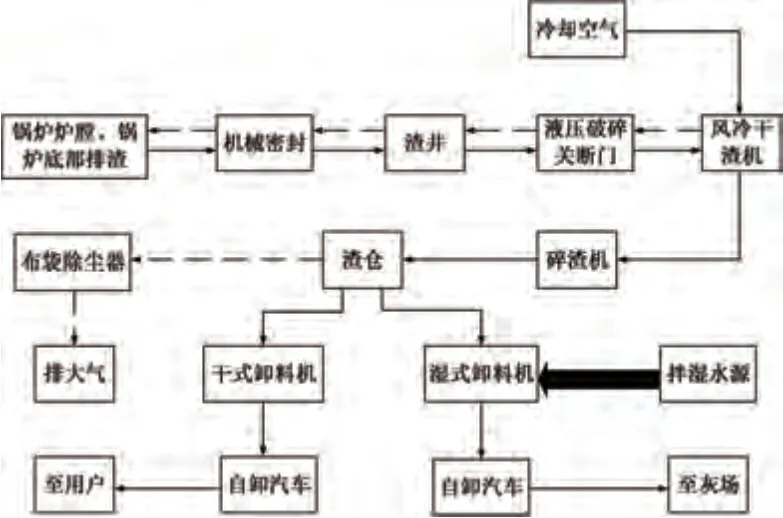

干式排渣系统的流程如图1所示。

图1 干式排渣系统流程图

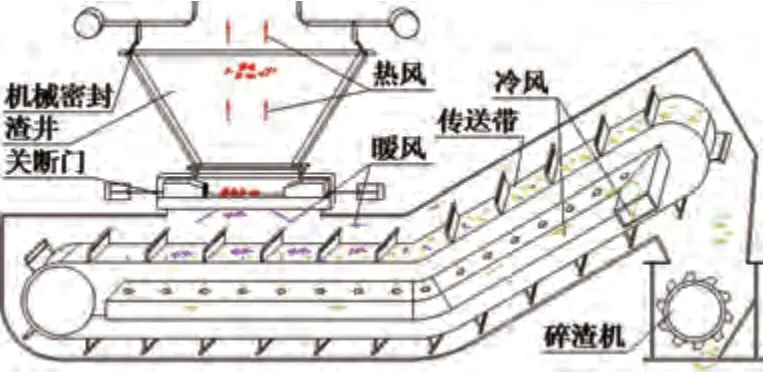

机械密封:用于渣井与锅炉连接处的密封,能承受高温且能满足锅炉各个方向的热膨胀量。渣井:用于锅炉与渣井之间的过渡连接,呈锥形漏斗状,渣井内衬需浇筑耐火浇注料,主要起到炉渣缓冲和暂时储渣的作用。液压破碎关断门:油缸驱动,设置密集格栅,有效防止大渣直接落到干渣机输送带对干渣机造成破坏;在有大渣时,起到破碎作用;关闭门体时,起到隔绝渣井与干渣机的作用,便于后续环节设备的检修。风冷干渣机:干除渣系统的主要设备,其作用为渣的冷却和输送。碎渣机:二级破碎,将渣块进一步破碎至约25mm×25mm 小块,便于渣仓储存。渣仓:储渣。布袋除尘器:对斜渣过程的含尘空气进行有效过滤,保证达标排放。干卸料:贮存在渣仓的灰渣直接通过此设备装入自卸车,该设备排出的灰渣不含水,可用于二次利用。湿式卸料:贮存在渣仓的灰渣直接通过此设备装入自卸车,该设备排出的灰渣不扬尘但适量含水,不造成二次污染可直接堆放至灰场。干式排渣系统的原理如图2所示。

图2 干式排渣系统原理图

3 干式排渣改造后性能效果分析

3.1 干式排渣系统低负荷与高负荷运行对比

对2号炉进行了低负荷和高负荷试验。根据试验数据分析,干排渣系统高负荷时有利于提高锅炉效率,低负荷时降低锅炉效率。所以,根据不同的负荷和不同的环境温度,通过对干排渣各进风口的风量调节和液压关断门的开关,提高锅炉效率约0.3百分点。

3.2 锅炉热效率对比

利用反平衡热效率法对锅炉的效率进行计算,当锅炉中燃料燃烧时,各项热损失越少,锅炉效率越高。计算式如式(1):

其中:ηgl为锅炉热效率,%;q2为排烟热损失百分比;q3为可燃气体未完全燃烧热损失百分比;q4为固体未完全燃烧热损失百分比;q5为锅炉散热损失百分数;q6为灰渣物理热显热热损失百分数。

干式排渣系统改造前锅炉的散热损失、排烟损失、机械未完全燃烧热损失都要高于改造后的热损失。其中,煤中灰分的90%进入烟气成为飞灰,但是由于排出炉外的飞灰温度约等于排烟温度,而大、中型锅炉的排烟温度通常为150~160℃,且飞灰的比热仅为0.82kJ/(kg),所以,飞灰的物理热损失通常小于千分之一而忽略不计。改造后的锅炉总热损失为9.38%,改造前的平均总热损失为9.645%,热损失平均减少0.265%,所以锅炉的总效率升高0.265%。根据运行记录,改造前锅炉效率平均约为90.5%,改造后锅炉效率可增加为90.765%。

4 效益分析和预期效果

4.1 效益分析

按照正常排渣量设计煤种10t/h;水价格2元/t;厂用电价0.4元/kWh;干炉渣每吨售价根据当地区20元/t,湿渣10元/t(委托处理费用);锅炉按年运行时间5000h 计算,干、湿卸渣设备出力100t/h。

水资源。原湿式除渣费用为:2元/t×(10×30%(湿渣带走)+2(蒸发))t/h×5000h/年=5万元/年。若采用干渣系统干式排放,无水耗;若采用加湿卸渣,25%含水率。可采用脱硫废水进行加湿搅拌卸料,无额外费用增加,且有其余社会效益增加。

炉渣利用。湿式除渣:-10元/t×10t/h×5000h/年=-50万元/年。干式除渣:20元/t×10t/h×5000h/年=100万元/年。

年配件费用。湿式除渣:平均约30万元/年。干式除渣:15万元/年。

人工费用。取检修维护人工10万元/人(含工资、福利、保险等)。湿式除渣检修维护人员4人/炉总计为40万元。干式排渣系统检修维护人员2人/炉,为20万元/年。

4.2 预期效果

性能提升。排渣无水耗;回收热量,提高锅炉热效率;灰渣综合利用高;无污染和危害。

节省费用。一是年节约水费5万,且无水污染,有巨大的社会效益。二是每年炉渣可再次利用,减少原处理湿渣费用约50万元,且可以出售干渣获得收益约100万元,此项总收益约150万元。三是配件费用由湿渣30万元/年,减低至15万元/年,此项效益15万元。四是人工费用由湿渣40万元/年,减低至20万元/年,此项效益20万元。

综上,总收益约190万元/年/炉,总投资约468万元/台炉(均价),即468/190≈2.46年可完全回收设备投资成本。本计算未考虑浓缩机、冷却水泵、溢流水泵等水循环取消后节省的电费。即使考虑到DCS 改造费用,按常规经验,大约3年即可回收成本。

5 结论

一是干式排渣系统改造符合环保要求,同时在一定条件下可提高锅炉热效率,对电厂生产管理、节能环保有较大改善。二是干式排渣系统改造可带来较客观的运行费用节省以及灰渣的综合利用收益,投资回收期限短,适合国内大部分老旧电站锅炉的排渣系统改造。三是干排渣系统在国内的运行经验较湿排渣系统而言,时间短,业绩少,有待进一步地运行考察和试验数据分析。