阀侧绕组采用箔式结构励磁变压器的优越性

顺特电气设备有限公司 姚雄伟 刘清萍

1 励磁变压器阀侧采用箔式结构的优越性

以下将阀侧绕组采用箔式同心圆筒结构的励磁变压器简称箔式励磁变压器;阀侧绕组采用多根扁导线并、叠绕制结构的励磁变压器简称线绕励磁变压器。

箔式励磁变压器主要适用于低电压、大电流的产品,其优点是:主要磁势沿线圈高度方向均匀分布,端部平整无螺旋角,轴向漏磁小,机械强度好,不易变形,故其承受短路的能力较强,更加可靠。

沿线圈的轴向均匀分布,层间电压即等于匝间电压,层间电压很低,对绝缘介质材料的要求不高,若不降低绝缘材料介电水平的话则其耐电能力能大幅提高。

冲击电压作用下比线绕线圈具有更良好的电压分布,大幅提升了其抵抗冲击电压的性能。

不需要像绝缘导线线圈那样进行换位,有绕制工艺简单,产品生产效率高。励磁变压器阀侧采用箔式结构的优越性如下。

1.1 箔式同心圆筒结构改善瞬变过程中线圈电压起始分布

对于由开关投切产生的操作过电压、由电缆窜入的大气过电压,箔式结构具有良好的耐受性能。

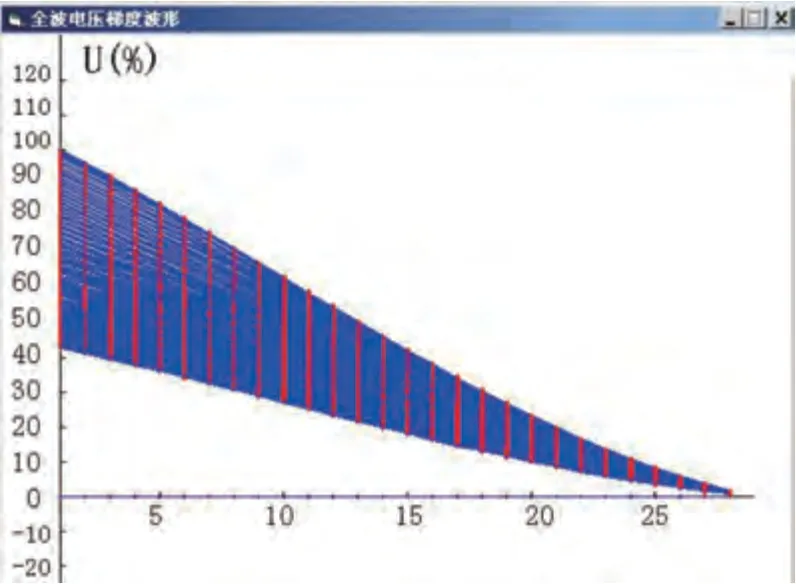

考核变压器绕组耐受过电压能力的试验是雷电全波冲击试验。试验冲击波应是标准的雷电冲击全波,视在波前时间T1=1.2μs,视在半峰值时间T2=50μs。本次只计算阀侧绕组中的冲击电压分布。

变压器线圈的等值电路包括集中电感和电阻、线圈的线匝间、层间及线圈对地部分存在的电容,但电容值很小,当变压器在工频电压作用下时,可以将电容忽略不计,但在波头很陡(相当于频率很高)的冲击波电压作用下,线圈电感很大,电流不从线圈的线匝中流过,认为电感开路,冲击电压沿线圈长度的分布完全由电容决定。

侵入励磁变压器线圈的冲击波电压,沿线圈起始分布的不均匀程度与分布系数有关。其中:C 为单位长度的对地电容;K 为单位长度串联电容。α 越大,线圈端部电位梯度越大,对纵绝缘的危险性也就越大。箔式励磁变压器与线绕励磁变压器相比,对地电容相当,而箔式绕组匝间电容远远大于线绕线圈的匝间层间串联电容,即其分布电容大,分布系数α 小,削弱了冲击波波头的陡度,使起始电压分布得到改善。

以下是利用本公司与清华大学联合开发的冲击波过程仿真分析计算软件,准确定位电压及电压梯度,计算出各节点电压梯度波形。以下以2200kVA单相产品为例,在计算机中分别对阀侧绕组的不同结构进行计算,具体为阀侧绕组箔式结构的DCB-2200/20//0.92及阀侧绕组多根扁导线并绕结构的DC-2200/20//1.024励磁变压器波过程进行仿真计算的结果。

从图1、图2可看出箔式线圈在冲击电压作用下比线绕线圈具有更良好的电压分布。

图1 DCB-2200/20//0.92箔式励磁变低压侧在标准雷电全波冲击0~60μs 时电压沿线圈起始端至末端的分布

图2 DC-2200/20//1.024线绕励磁变低压侧在标准雷电全波冲击0~60μs 时电压沿线圈起始端至末端的分布

当然以上两个产品冲击波形的比较是相对粗略的,其各自的电压分布还与其具体的结构有关。而且低压绕组电压低,匝数很少,电感小,在冲击电压作用下可能不能够完全排除电感对电压分布所起的作用。但是箔式低压绕圈由于总的串联电容增大,使起始电压分布得到很大改善,只是因为其电压低,才使改善的力度没有在高电压、多匝数的线圈上那么大。

1.2 箔式同心圆筒结构提高耐受换相过程暂态电压和暂态电流的能力

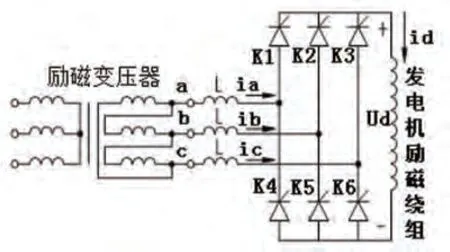

同步发电机自并励静止整流励磁系统采用可控硅三相全控整流桥,如图3所示。

图3 三相全控整流桥原理图

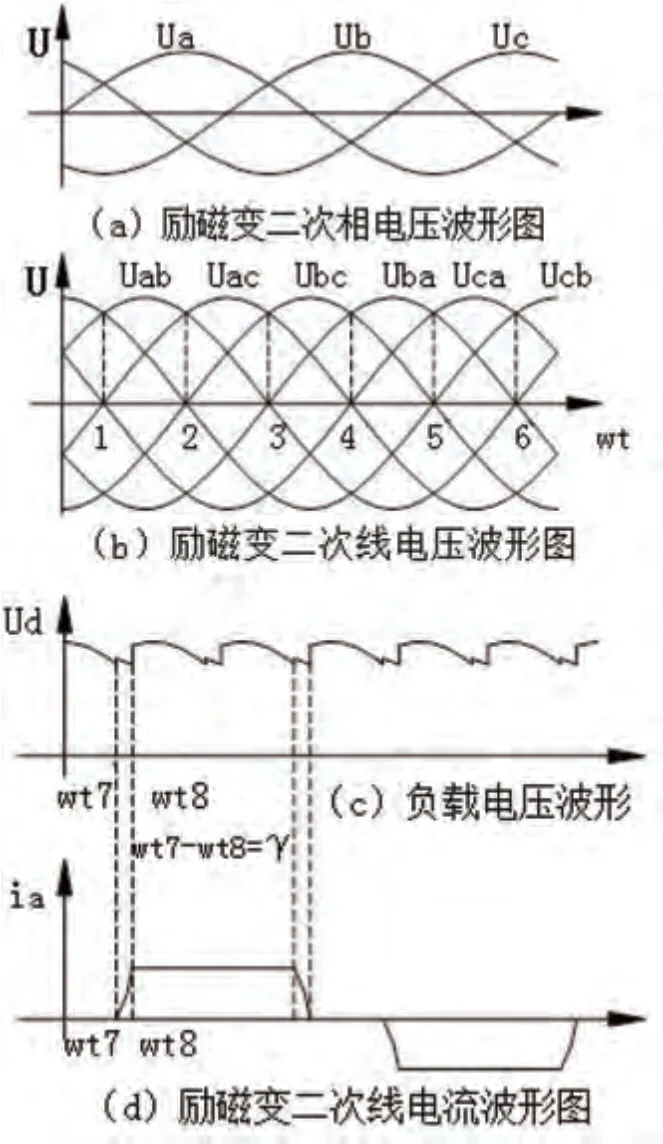

励磁变压器的漏电感和换相回路的自感折算至变压器阀侧用一个集中电感L 来表示,换相时由于换相电感L 要阻止电流的变化,电流不能突变[1],有电流随时间的变化率di/dt,如图4(d)所示。换相过程不能瞬间完成,这个过程以换相重叠角γ 来表示。在γ 期间两相的晶闸管都导通,相当于两相间短路,使输出电压波形出现一个缺口即换相齿。如图4(c)所示。在换相齿区间内,电压波形发生严重畸变,虽然其幅值小于雷电冲击水平,但电压变化率却可能与其相当,作用时间非常短晳。

图4 三相全控整流桥波形图

通过分析葛洲坝二江电厂7号机励磁变二次线电压,可知在一个2π 周期内有6个换相齿,对应图4(b)中t1~t6的6个换相时刻,在正常的正弦波电压上叠加了一连串的过电压尖峰[2]。

因为励磁变压器在正常运行工况下就要长期承受换相暂态电压及电流,所以励磁变压器绕组的绝缘结构应比普通电力变压器要求更高才合理。现在很多励磁变压器网侧电压等级为20kV,却要求按35kV 等级进行绝缘试验就是出于以上原因。除网侧电压等级提高外,应该关注的是与可控硅整流器直接相连的励磁变阀侧绕组的绝缘水平,而箔式结构阀侧绕组相较线绕结构绕组具有更大的优势。

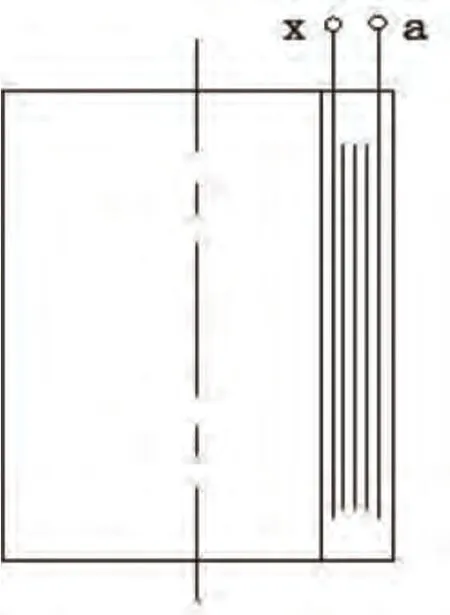

第一,励磁变阀侧箔式结构具有更大的内部串联电容,有利于暂态突变电压在绕组内的起始分布。第二,励磁变阀侧箔式绕组采用同心圆筒结构,如图5所示,层间电压即等于匝间电压,层间电压很低,加强层间匝间绝缘简单易行。

图5 低压箔式绕组同心圆筒结构

第三,如果励磁变阀侧绕组采用线绕结构,考虑到励磁变电流一般较大,需采用组合导线或几组导线并绕。由于组合导线股间及并绕导线之间存在互感M,所以当绕组承受电流变化率di/dt 时,会在组合导线的股间及并绕导线之间感应出电势u:

由于换相暂态电流的存在,励磁变压器所承受的电流变化率要比普通电力变压器大,所以励磁变线绕组中组合导线及并绕导线间的感应电势要大于普通电力变压器。而励磁变压器阀侧采用箔式同心结构绕组则没有这一问题。

1.3 箔式同心圆筒结构改善电场分布

线绕绕组由于轴向存在多匝排布,存在匝间绝缘,绕组表面并非连续的圆柱体,所以在一次与二次之间的主绝缘电场中,电场沿线圈轴向呈波纹状的附加集中。而且线绕一般采用多层结构,同层线匝之间、不同层线匝间均产生各自电场,总体为一不均匀电场[3]。与线绕不同的是,箔式绕组的一层即为1匝,线圈表面是连续的圆柱体,主绝缘电场、箔式线圈内部匝间电场为端部稍不均匀的同轴圆柱体,所以箔式线圈对绝缘介质材料的要求大大降低,若不降低绝缘材料介电水平的话则其耐电能力相对大幅提高。

1.4 箔式同心圆筒结构机械强度高

箔式线圈不存在轴向的匝数和轴向绕制螺旋角,端部平整,高、低压绕组安匝相对平衡,轴向漏磁较小,机械强度高,不易变形,短路时励磁变压器轴向应力较小,故其承受短路的能力较强,更加可靠。

1.5 箔式同心圆筒结构减小纵向涡流损耗

线圈处在纵向漏磁场中,纵向漏磁通不仅产生纵向涡流损耗,而且还在导体中产生漏磁电势。纵向漏磁场强度是沿线圈的高度,是不相等的,当此电势不相等时,则产生循环电流及由此引起的涡流损耗。箔式线圈由于箔材高而薄,每匝轴向厚度尺寸值很小,所以箔式线圈由纵向漏磁产生的纵向涡流损耗也很小。

1.6 低压箔式线圈在生产过程中生产效率高、具有更高的质量保证、制造成本低

从两种线圈绕制的原材料上来看,扁导线在拉制过程中较易产生尖角毛刺,而这些尖角毛刺是造成匝间短路的首要原因。而箔材为辊轴滚压轧制而成,表面出现毛刺的可能性极小。

从两种线圈生产过程上来看,线绕线圈绕制时,费工时、效率低。且对于大容量励磁变压器,阀侧绕组相电流多达到3000A以上,若为线材绕制,则为了控制涡流损耗需采用多根导线并、迭或采用换位导线,绕制困难,且需随时处理其平整度、弯曲度以及对尺寸的把控,绕制升层时还必须避免形成剪刀叉而损坏导线绝缘层,质量相对不易控制。线绕线圈绕制后,往往还需要装外模,浇注、打磨等一系列工序,而箔绕线圈为一次性绕制完成,无须套用外模尺寸,工序大大简化,生产效率提高,制造成本相应降低。

2 总结

根据上述分析,箔式同心圆筒结构可改善瞬变过程中线圈电压起始分布;提高耐受换相过程暂态电压和暂态电流的能力;改善电场分布、机械强度高;承受短路的能力较强、纵向涡流损耗小;在生产过程中生产效率高、具有更高的质量保证、制造成本低。