激光法测量汽轮机通流间隙的研发与应用

国核示范电站有限责任公司 李永康 沈郁昕 连永亮

在核电厂汽轮机检修工作中,通流间隙测量调整其精确程度对机组运行安全性和经济性有着重要影响,若间隙偏小则容易发生动静碰磨,机组振动增大,若间隙偏大,则会增加级间泄漏量,影响机组效率。根据对某300MW 汽轮机高压进行计算,径向通流间隙每增大0.1mm,对级效率对影响在0.1%~0.2%[1]。

1 激光法通流间隙测量原理介绍

激光法测量通流间隙是一种以激光跟踪仪为基础,开发相应测量工具并分别测量转动部件及静止部件的轴向、径向等相关数据,通过SA 软件将静转部件数据进行拟合,最终计算得到汽轮机通流间隙数据[2]。

激光测量汽轮机通流间隙专用设施主要由激光跟踪仪(API)、测量靶球、万向转子测量延长杆、磁吸式十字矢量杆、十字矢量杆与汽封齿固定工装以及计算机组成。测量时,使用相应的工装将靶球与被测量部件表面贴合,由激光跟踪仪射出激光并锁定至测量靶球中心处,确定测点在激光跟踪仪自带的球坐标中的位置,经过靶球平行反射回激光跟踪仪后计算激光发射、反射时间,计算出该点位相对于激光跟踪仪的空间坐标位置,使用计算机通过SA 软件计算并收集数据进行分析,最终通过坐标点形式显示出来。激光跟踪仪单一测量点误差可<0.0005mm/m,连续转站后测量误差累计<0.005mm。

2 激光法测量通流间隙优缺点

2.1 激光法测量通流间隙的优点

一是可对汽轮机动、静相关部件尺寸进行直接测量,能够在径向通流间隙上相对真实的反映全实缸状态。传统方法对左、右两侧间隙使用楔形塞尺在半缸下落转子测量,底部间隙在半缸下落转子压铅丝测量,顶部间隙落转子后扣上缸测量,以上测量状态都距离全实缸状态差异较大,对于大型百万千瓦核电机组,这种差异更大,也很难准确模拟。半缸到全缸状态下,缸体的变化趋势为两端向外有一定张口,同类项目通过架设百分表测得变化量可达6mm,中分面螺栓把紧后,张口和垂弧会一定程度上减少。

二是测量精度高。现场通过使用激光跟踪仪测量标准件验证其精度,激光跟踪仪测量精度可达10μm+5μm/m。在进行多次转站测量后,其测量精度仍可保证不低于0.005mm/m。

2.2 激光法测量通流间隙局限性

一是对测量环境要求较高。由于激光跟踪仪属于高精度测量设备,测量过程中若出现较大振动源,如行车运行、重型汽车经过、机床加工等,地面可能会产生较大波动,此时会直接影响测量结果,且此类影响会根据测量距离增加而放大。

二是测量过程对温度变化率要求较高,过高的温度变化率体现在大型汽轮机上可直接导致转子、静子出现热胀冷缩现象,直接影响测量结果,因此测量过程中,现场温度变化不应超过5℃。

三是对于刚性支撑轴承的汽轮机适用程度较高,根据使用百分表实际测量,百万千瓦核电汽轮机转子在落入轴承箱后,轴承箱下沉量为0.05~0.07mm。对于使用坐缸式轴承的汽轮机,则需要考虑转子落入轴承箱后带来的较大的缸体变形量,并在进行通流间隙数据拟合时进行修正。

3 激光法测量通流间隙方案介绍

3.1 转子测量方案

在转子周围布置转站点,使用激光跟踪仪测量转站点坐标建立空间坐标系。转站点的布置要保证在任意1个站位至少可以看到4个转站点。为避免多次转站的累计误差,在汽轮机周边布置多个转站点,保证激光跟踪仪在任何位置都可以看到至少其中的6个点,跟踪仪一次测量所有的转站点,作为站位1的基准,以后每次移动跟踪仪时,测量任意6个以上转站点,使其和站位1的坐标系统一。这样每次移动跟踪仪都是和站位1的坐标系统一,即便多次转站,误差也不累积。布置转站点过程中应尽可能将转站点布置的在空间上高低错落分布,避免出现过于规则的转站图形。具体的布置情况需要根据现场环境来定,总体原则只要保证任意站位能看到其中6个以上转站点即可。

测量过程中通过移动激光跟踪仪,测量相应转站点确定激光跟踪仪空间坐标系位置后,逐步测量转子轴颈、围带等位置,最终形成转子空间坐标系。通过拟合转子两端轴颈数据引申出转子中心线,确定每一级围带中心位置,得出围带直径、转子挠度、转子轴颈等数据。

3.2 静止部件测量方案

静子部分的测量主要集中在轴承箱油挡、高中压缸缸体端部汽封、隔板汽封、叶顶汽封洼窝的测量,其中叶顶汽封齿的测量是技术难点,由于叶顶汽封齿距离中径较远,处在深槽中,空间狭小,需采用十字矢量杆工装将测量延伸出来进行测量。完成数据采集后使用高中压缸轴封内径中心作为缸体中心线,确定每一级隔板、叶顶汽封相应直径坐标系。

4 测量注意要点

一是激光跟踪仪支撑的有效性。激光跟踪仪的稳定性对测量结果至关重要,因此激光跟踪仪应尽量架设在缸体两端轴承箱内,并且应避免人员走动、触碰。激光跟踪仪支架建议采用吸盘式支架固定,避免破坏轴承箱内壁涂有的耐油油漆。

二是消除汽轮机端汽封错口导致的测量误差。高中压缸上下半分缸加工过程中,不可避免的会在汽封中分面存在错口现象。如果出现错口情况,在使用激光跟踪仪测量、拟合汽封圆弧时,会导致最终拟合出的圆弧存在一定倾角,造成圆弧垂面与中心线不垂直,影响测量结果。因此,在进行测量取点前应首先检查汽轮机端汽封的汽封齿是否存在错口情况。

三是控制误差。每个缸测量前,应至少进行两次基准坐标取点,并对比两次测量结果,确保基准误差控制在0.03mm 内,测量中断1h 后,重新测量前应对转站点进行复测,转站点坐标误差应控制在0.03mm内。每次移动激光跟踪仪后,应依次测量转站点,测量转站误差,转站误差应在0.05mm 内。

5 激光通流技术在百万千瓦核电机组测量应用

某新建核电厂使用东汽HD1520A 型核电汽轮发电机组,是一台单轴4缸6排汽冲动冷凝式汽轮机,功率为1534MW,汽轮机组涵盖静子部件与转子部件两部分内容。静子部分涵盖轴承座、轴承、端部汽封、中间汽封体、隔板、汽缸等;转子部分涵盖主轴、叶轮、动叶片及连接件、联轴器等部件。

按上述测量方案对HD1520A 型汽轮机分别进行激光法通流间隙测量和传统压铅丝法通流间隙测量方式,两种测量方式得到的数据在趋势上体现了半缸到全实缸状态下变化,即两侧均有较小程度的变大,底部间隙在未进行轴承箱下沉量修正之前较大。现场通过对激光法通流间隙测量过程的跟踪和结果分析,可以确定激光法测量通流间隙的数据是可靠的。

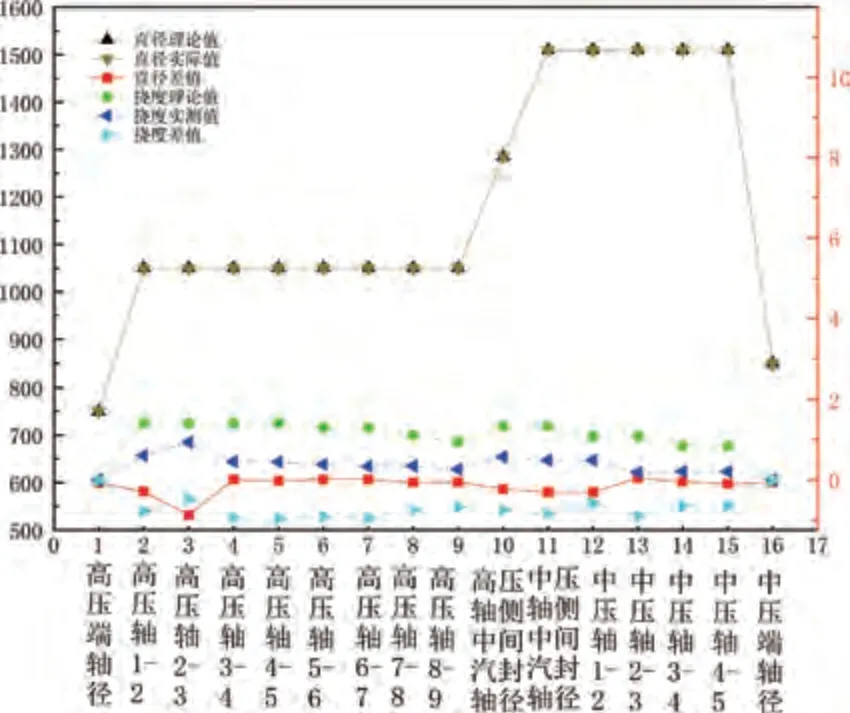

5.1 高中压缸测量数据

图1 汽轮机高中压转子测量数据

5.2 低压缸测量数据

5.2.1 测量结果

一是高中压转子实测值与理论值吻合;二是低压转子直径与理论直径相符,低压转子围带直径越大出现的偏差越大;三是激光法测量通流间隙结果与总装测量数据偏差较小,基本处于0.01~0.25mm,测量结果满足测量需求。

图2 汽轮机高中压缸左右间隙图

5.2.2 结果分析

一是低压转子围带处直径激光测量结果超出理论值情况有以下两种可能:围带安装工艺导致最终直径出现偏差;动平衡试验导致最终直径出现偏差。低压转子在安装完成后会进行动平衡试验,调整转子动平衡,围带安装后叶根之间存在一定量的间隙,动平衡试验过程中产生较大的离心力导致叶片向外,消除叶片之间的间隙,最终导致低压转子围带处直径高于理论值较多。

二是激光法测量通流间隙与压铅丝法测量出现数据偏差主要有以下几种可能:第一,使用压铅丝法测量时汽轮机缸体会出现两种形变,一种为轴向形变,一种为径向形变;轴向形变原因为落入转子后由于转子重量导致轴承箱出现下沉,高中压缸通过猫爪由轴承箱承重,最终出现汽轮机缸体轴向下沉,此部分下沉量已通过现场测量后进行数据修正;径向形变的原因为汽轮机上半缸落下时在中分面与下半缸接触,由于缸体重量较大,汽轮机缸体会出现径向的沿中分面左右向外的变形和径向垂直于中分面上下方向向内的变形,缸体变形量约在0.3~0.4mm 范围内,此变形量会在紧固中分面螺栓后消失,但由于上下间隙会出现偏小问题,铅丝已经出现受压痕迹,因此压铅丝法无法完全测量出真实的通流间隙,激光法测量通流间隙和压铅丝法测量通流间隙存在0.1~0.2mm 以内偏差属于正常现象。

第二,由于激光跟踪仪属于高精度测量仪器,测量精度可达0.005mm,对振动极其敏感,因此影响测量的振动源种类更多,车辆经过、现场工作产生的噪声、行车运行、大件设备吊装等都会造成测量偏差,根据现场试验在10m 左右距离测量受上述因素影响测量误差约在0.05mm 左右。

第三,激光法通流间隙测量与压铅丝法通流间隙测量主要区别在于是否存在转子,由于汽轮机转子较重,在汽轮机转子落入轴承箱后由于重力原因会造成轴承箱下沉,导致最终激光法通流间隙测量结果与实际情况出现偏差,根据测量得出转子落入轴承箱后轴承箱会出现0.05~0.07mm 的下沉量,因此激光法通流间隙测量完成后需要对轴承箱下沉量进行修正。

6 效果对比

通过同行电厂汽轮机使用压铅丝法进行通流间隙测量调整与总装厂内汽轮机使用激光法测量调整通流间隙进行对比。高中压缸测量时间:同行电厂使用传统方法测量调整汽轮机高中压通流间隙时间约为262h,汽轮机总装厂内使用激光法测量调整通流间隙时间为62h。低压缸测量时间:同行电厂使用传统方法测量调整汽轮机低压通流间隙时间约为193.6h,汽轮机总装厂内激光法通流间隙测量调整时间为54h。

综上所述,激光法测量通流间隙属于一种可行、科学的检测手段,相比于传统压铅丝、塞尺测量、贴胶布等方案具有工期短、工序简单、风险小以及进度高等特点,可以充分减少维修成本以及作业风险,利用激光法开展通流间隙测量工作,推广应用价值较为突出。