超超临界塔式炉省煤器磨损分析及治理

徐州华润电力有限公司 刘新超

1 设备概况

工厂5号、6号机组为1000MW 超超临界机组,锅炉型号为SG-3044/27.46-M535,为上海锅炉厂制造的超超临界参数、单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构、四角切圆燃烧直流塔式锅炉。

表1 锅炉容量和主要参数(BMCR 工况)

炉膛宽度21480mm,炉膛深度21480mm,锅炉上部沿着烟气流动方向依次分别布置有一级过热器、三级过热器、二级再热器、二级过热器、一级再热器、省煤器。来自汽水分离器出口的4根蒸汽管道引入2根一级过热器进口集箱,经由炉内悬吊管从上到下引到炉膛出口处的一级过热器,进入一级过热器出口集箱。一级过热器进口集箱分出来89片管屏,每屏7根管子,这些管子作为悬吊管,支吊省煤器、一级再热器、二级过热器、二级再热器、三级过热器、一级过热器出口段等受热面。省煤器布置在标高96145mm~103875mm,为顺流布置,省煤器BMCR 工况进口烟温507℃,出口烟温379℃,该处烟气设计流速7.1m/s。

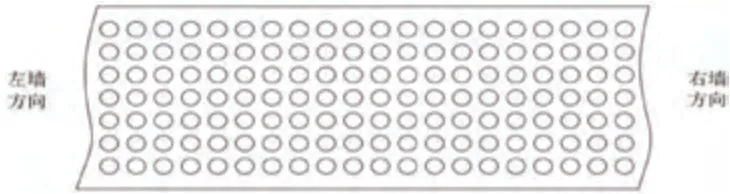

省煤器管子规格为Φ42×6.5,管材为SA-210C,沿着炉膛宽度方向从左到右布置有178排管屏,每排管屏8根管子,管排横向节距120mm,纵向节距80mm。

2 主要问题

2.1 穿墙管磨损

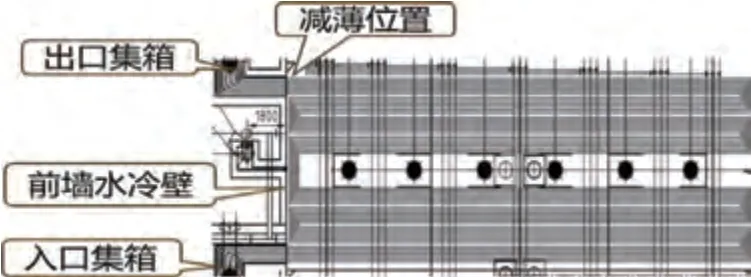

5号、6号锅炉出口段穿墙管均发现磨损情况,尤其5号炉在靠近前墙的省煤器出口段穿墙管磨损情况较普遍,磨损严重位置在从上向下数第 7、8 根穿墙管,且此处位置由于空间狭小,测厚数据无法保证测到最低点,后通过割除省煤器出口联箱对应的水冷壁鳍片进一步检查,发现从炉左往炉右数1到37排、第89到178排管排均为从上向下数第8根管迎风面磨损最严重,壁厚磨损量均超过30%,已达换管标准。

图1 省煤器管磨损部位

2.2 让位悬吊管磨损

靠近吹灰器通道的悬吊管都加装了防磨瓦,但部分靠近省煤器蒸汽吹灰器的让位悬吊管,防磨瓦长度不够,无防磨瓦处磨损减薄严重。

2.3 管卡处磨损

与炉内悬吊管管卡接触的省煤器管排部分有明显的碰磨痕迹,在迎风面还呈现出与穿墙管类似的磨损平面凹沟。检查发现炉后第7排悬吊管区域省煤器托块部位,从右墙向左墙数第1到24排的省煤器管迎风面均存在磨损情况(1~2mm),从左墙向右数1到24管排磨损情况类似。

3 原因分析

3.1 飞灰磨损机理

携带固态灰粒的烟气以一定的速度流过受热面时,由于灰粒的撞击和冲刷作用,致使受热面管壁逐渐变薄,这种现象称为飞灰磨损。飞灰磨损有冲刷磨损和撞击磨损两种基本类型。

冲刷磨损是灰粒相对管壁的冲击角较小,甚至接近于平行。灰粒垂直于管壁表面的分离使它楔入被冲击的管壁,而灰粒与管壁表面相切的分力使灰粒沿管壁表面滑动,两个分力合成的结果起到一种对管壁表面切削的作用,如果管壁经受不起合力的切削作用,就有金属颗粒脱离母体而流失。在大量飞灰长期反复切削作用下,管壁表面将产生磨损。

撞击磨损是指灰粒响度与管壁表面的冲击角度较大,或接近于垂直,以一定的运动速度撞击管壁表面,使管壁表面产生微小的塑性变形或显微裂纹。在大量飞灰长期反复地的撞击之下,逐渐使塑性变形层整片脱落而形成磨损。

一般在锅炉受热面的磨损中,飞灰对受热面的冲击角度范围为0°~90°,因此锅炉受热面的磨损是上述两类磨损综合作用的结果。锅炉受热面管排受烟气磨损的最大磨损量可按以下经验公式近似计算:

式中,Emax表示管壁最大磨损量,α 表示磨损系数,kμ表示飞灰浓度不均匀系数,kω表示飞灰速度不均匀系数,μ 表示烟气中的飞灰浓度,ω 表示平均烟气流速,s1表示管束横向节距,d 表示管子外径,kD表示额定负荷与运行负荷下烟速的比值τ 表示锅炉运行时间,R90表示飞灰细度,η 表示灰粒碰撞管壁的频率因子。

从上述式子可看出,管壁磨损量与烟气流速的3.3次方成正比,与灰粒飞灰浓度成正比,飞灰细度越大,灰粒越粗,磨损也越大[1]。

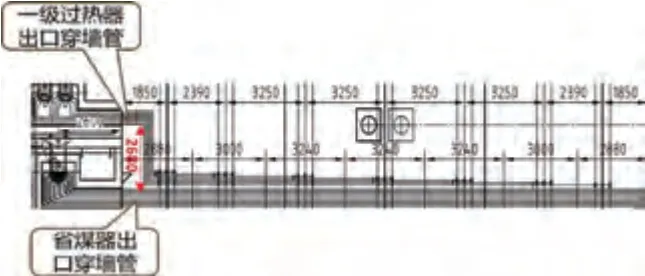

3.2 省煤器出口段穿墙管位置影响

省煤器进口烟温为507℃,出口烟温为379℃,烟气温度相对较低,烟气中灰粒相对较硬,使省煤器的管子易于磨损。省煤器出口段穿墙管上方除一级过热器进口段穿墙管外,无其他受热面管束布置,且两者高度约2.7m,形成较明显的烟气阻廊,烟气流速高,而管壁磨损量与烟气流速的3.3次方成正比,故此处穿墙管磨损严重。

图2 煤器出口段穿墙管位置

3.3 蒸汽吹灰器吹损

由于新能源装机容量不断增加,燃煤机组深度调峰时长和频率增加,伴随着高灰分煤种掺烧比例的上升,本厂5号、6号锅炉深调期间多次出现塌灰现象,导致运行磨组多火检丢失,严重影响锅炉低负荷安全运行。为防止积灰,省煤器区域的吹灰频次明显增加。而省煤器悬吊管中部分让位悬吊管距离省煤器区域蒸汽吹灰器较近,且其防磨瓦长度未能有效覆盖蒸汽吹损区域,造成长期蒸汽吹损,吹灰频次的增加,加剧其吹损减薄。

3.4 入炉煤种的影响

受煤炭市场影响,本厂锅炉掺烧低热值、灰分大、可磨系数小等经济煤种比例呈上升趋势。管壁的磨损量与烟气中的飞灰浓度成正比,与灰粒的直径成正比,燃用灰分大、可磨系数小的煤种时,会造成烟气的飞灰浓度大,灰粒粗,受热面管子更易受到磨损。掺烧低热值煤种时,相同负荷下总煤量增加,对应的烟气量增大,导致烟气整体流速升高,使得烟气携带飞灰的动能增大,加剧了受热面管子的冲刷磨损。

4 治理措施

4.1 穿墙管更换及加装护瓦

省煤器管排布置密集,管排横向节距120mm,纵向节距80mm,受热面弯头与前墙中心线距离150mm,省煤器出口穿墙管与下部弯头距离为140mm,此次需更换的穿墙管均为从上往下数第8根管,检修空间狭窄,对此穿墙管磨损管段直接切割换管及后续焊接、焊口检测均不具备施工条件。考虑在尽可能减少因换管带来的牺牲焊口数量及满足现场施工的条件,采取最优方案:在省煤器第8根穿墙管对应的管子的炉后弯头前的直管段上选取一个切割焊口A,从锅炉前墙往炉外拉出需更换的穿墙管段至B 点,更换并加装护瓦后再推入炉内原位置焊接,如图3所示。

4.2 优化省煤器出口阻流板布置

结合制造厂家建议,将省煤器出口阻流板由原来的腰形孔阻流板更换为圆孔阻流板,阻流板宽度由300mm 增加至700mm,增加其调整区域,因阻流板宽度增加,考虑其整体效果,经制造厂家计算,同步将阻流板与省煤器管排的间距由300mm 增加至350m,如图4所示。

图4 省煤器出口阻流板样式

4.3 让位悬吊管防磨瓦加长,受热面加装声波吹灰器

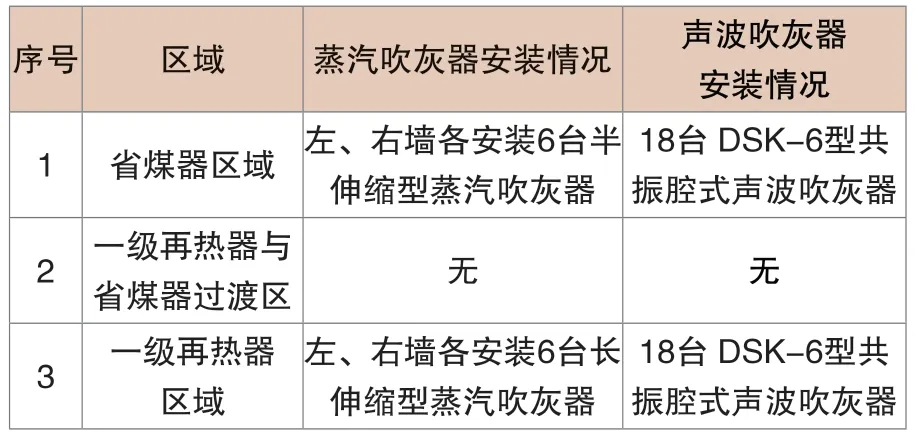

第一,利用检修机会,将省煤器让位悬吊管的防磨瓦加长,消除磨损防护盲区。原省煤器与一级再热器区域吹灰器布置见表2。

表2 吹灰器布置统计表

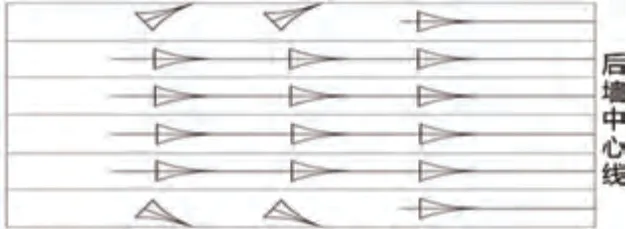

第二,在一级再热器与省煤器之间增加一层声波吹灰器,适当降低省煤器区域蒸汽吹灰频次,防止受热面蒸汽吹损。声波吹灰器布置如图5所示。

图5 加装声波吹灰器布置图

第三,加强声波吹灰器的维护。声波清灰的原理是将一定强度和能量的声波送入运行中的锅炉内各种可能积灰结渣的空间区域,通过声能量的作用使这些区域中的空气分子与粉尘颗粒产生振荡,破坏或阻止粉尘粒子在受热面管子表面沉积,使之始终处于悬浮流化状态,被烟气带走。而受热面上结成的块状灰渣和硬灰垢,在声波的作用下,尤其是在极高的加速度的外力策动下,会从受热面断裂、剥离,落入灰斗或被烟气带出烟道。为了确保声波喇叭有一个适当的空气压力,以便正常工作,应定期检查压力表(每周一次)。这些压力表在声波喇叭工作期间显示的压缩空气压力应不低于0.4MPa,应定期清理过滤器,定期检查电磁阀。

4.4 与省煤器悬吊管管卡结合处管排加装阻流板

检修期间对与省煤器悬吊管管卡结合处管排磨损、冲刷情况重点排查,对磨损区域管排敷设阻流板封堵,阻流板采用圆孔设计,选用SA204-A 材料,宽度距悬吊管中心前后各延伸496mm。

4.5 减小灰粒直径

嘉峰煤等无烟煤掺烧比例上升,嘉峰煤挥发分含量低,着火困难,不易燃尽,属低反应能力燃料。嘉峰哈氏可磨性系数约为38,可磨性较差,本厂磨组为中速辊式磨,设计哈氏可磨系数为65,对无烟煤等可磨系数低的煤种适应性较差。燃用嘉峰煤后,磨煤机内部磨损大,维护、大修周期缩短,且易导致磨组出力下降、石子煤量增大,易发生堵磨,影响燃烧,磨煤机容易发生振动等情况,只能控制磨组降低磨煤量。按照经验,灰粒直径越大,磨损也越大。燃用难磨煤种时,应及时化验煤粉细度,根据化验结果同步调整加仓方案和煤粉细度,防止灰粒过粗,加剧磨损。

4.6 减少烟道漏风

烟道漏风严重不仅会使锅炉效率降低,还会使烟气流速升高,加剧受热面管子磨损。加强锅炉严密性检查,重点检查穿墙管、人孔门、伸缩节等部位,发现漏风及时消除,提高炉墙的保温密封质量[2]。

4.7 治理效果

省煤器穿墙管、管卡、让位悬吊管等区域防磨盲区消除,优化了吹灰方式,调整加仓方式及控制煤粉细度,对吹灰及煤种带来的影响进行了针对性防治,省煤器受热面运行正常,未发生受热面管子明显减薄及泄漏。