基于变压器油中溶解气体在线监测技术的220kV主变故障分析及处理

国网浙江省电力公司宁波供电公司 曹 勇 高垚冲 凌 梓 白冉明

随着电力系统的不断发展,变压器的安全运行越来越重要,电力变压器故障会对电网的安全运行造成较大威胁。在电力系统中,油中溶解气体分析是一种有效检测变压器内部故障和防止事故发生的方法。油中溶解气体分析通过监测变压器油中溶解气体的成分,来分析和判断变压器内部是否存在故障,其在变电站安全运行方面发挥着重要作用。

变压器是电力系统中重要的电气设备,其运行状态直接影响电网的安全、可靠和稳定。对变压器故障进行早期诊断是很有必要的,以便及早发现故障并采取有效措施。油中溶解气体分析是目前国内外应用较为广泛、有效的一种检测方法,其通过监测变压器油中溶解气体浓度来判断变压器内部是否存在故障,具有投资少、见效快和不停电等优点。但是,在实际应用过程中还存在一些问题,如变压器油中溶解气体的特征气体含量较高,不同类型的变压器油中溶解气体的含量也存在差异,这些因素使得变压器油中溶解气体分析方法难以对变压器的故障作出准确的判断。

目前,国内已有不少变电站应用了变压器油中溶解气体在线监测技术,但是在实际应用过程中还存在一些问题,如在变压器发生故障后,如何判断故障性质;如何准确地测定变压器油中溶解气体含量;如何分析监测数据和判断变压器内部故障类型等。本文结合一次220kV 主变故障案例,对油中溶解气体在线监测技术进行探讨。

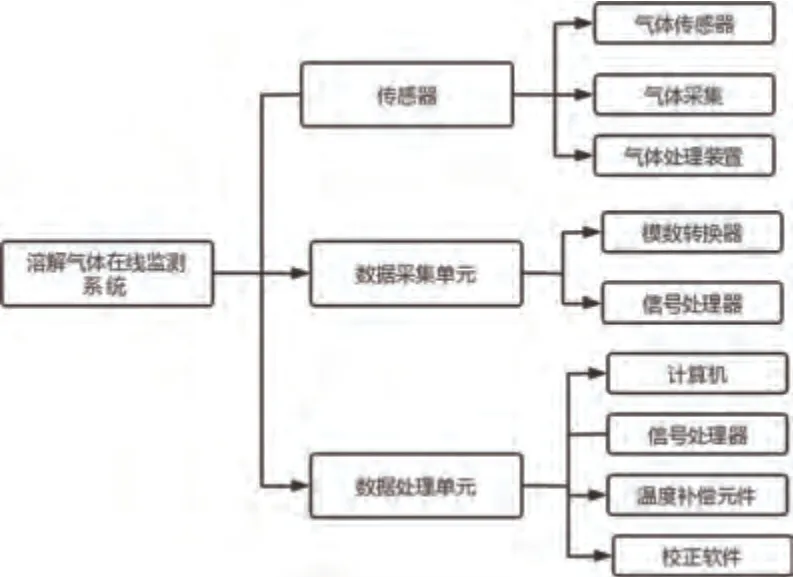

1 油中溶解气体在线监测系统

变压器油中溶解气体在线监测系统由传感器、数据采集单元、数据处理单元等组成[1]。在对变压器进行油中溶解气体分析时,主要是将所监测到的变压器油中溶解气体信号输入到相应的数据采集单元,从而获得变压器内部的故障特征信息,经过数据处理单元进行分析和判断后,得出结果反馈给传感器。其工作原理如图1所示。

图1 溶解气体在线监测系统图

图2 系统检测

传感器。其是整个系统的核心部分,主要包括气体传感器、气体采集和气体处理装置,其中气体传感器可以根据检测原理和测量范围分为压阻式、离子式、电容式等类型,其测量范围从20~10000ppm。当变压器油中含有游离金属的故障特征气体时,会对传感器的工作产生影响,因此需要对传感器进行校准以提高其灵敏度[2]。为了防止因气体传感器老化而造成测量误差,需要对其定期进行校准和更换。

数据采集单元。该单元包括模数转换器、信号处理器等硬件设备,其能够将变压器油中溶解气体的模拟信号转换为数字信号,并对其进行采样;然后将采样得到的数字信号经过模数转换器进行处理并通过网络接口发送到计算机;最后对数字信号进行各种处理之后,通过数据采集和存储单元将结果输出到计算机。

数据处理单元。主要由计算机、信号处理器、温度补偿元件、校正软件等组成。其中,软件是整个系统的核心,其能通过接收传感器传来的模拟信号,来计算出变压器内部的故障特征信息,并输出到数据采集和存储单元[3]。

2 在线监测装置运行中出现的主要问题

2.1 无上传数据

装置故障。2019年6月15日,某厂1台220kV 主变在线监测装置突然显示无上传数据,在经过多次测试后,仍然无法完成数据上传,该装置一直处于故障状态。

原因分析。由于变压器内部故障多为金属杂质,在绝缘油中溶解气体的色谱分析时,无法准确判断出故障点位置,如果故障点距离监测单元较远时,由于其无法向系统提供准确的数据,会造成数据不稳定。

解决方案。针对此种情况,要对变压器的内部故障进行定位。在故障分析时,不能仅凭监测到的气体含量和参数来判断故障点位置,要综合分析油中溶解气体的含量、变化趋势、气体组成等多种参数综合判断。

2.2 检测数据全部为零

在线监测装置与控制系统之间存在通讯故障,现场工程师在现场调试过程中发现,由于在线监测装置的通讯模块的硬件设计原因,导致系统在后台监控程序中将气体分析仪的报警信息设置为“所有检测气体均为零”,导致装置的检测数据全部为零。此外,装置中的传感器的工作原理是利用气体分析仪在对变压器内部的故障特征气体进行检测时,如果传感器的内部气体发生变化,则会对其产生的信号进行检测,并将结果传送到后台监控系统中。根据现场运行情况分析,故障发生后,在线监测装置通过与控制系统进行通讯后,仍然无法检测到气体的变化情况。说明其通讯模块出现故障,导致数据为零。

另外,由于传感器的工作原理是在检测气体时,气体分析仪在检测时会产生一定的干扰信号,为了能够准确地进行气体分析,通常情况下需要设置一个干扰检测器,其原理是利用一个与传感器相连的开关,将传感器中所产生的干扰信号隔离掉。现场工作人员在调试过程中发现,该传感器中的开关没有打开,因此传感器中不会产生干扰信号。如果其开关打开,则会造成监测数据为零的情况发生。

2.3 一氧化碳气体突然变小,接近于零

运行中出现一氧化碳气体突然变小,接近于零,有以下几种原因:油中溶解气体传感器受到污染,导致数据错误。如果在进行在线监测时发现监测数据异常,则须对传感器进行清洗;数据采集装置的故障或者安装不牢固,导致监测数据不准确。定期对监测装置进行检修,发现有问题及时处理,将故障消除在萌芽状态;油中溶解气体传感器或电磁阀内部有故障导致信号传递不准确,导致无法获取正常数据。此类情况需要通过解体检查来确定具体原因;在线监测系统的维护或检修工作未做到位。一旦出现这种情况,须对在线监测系统进行全面检查和维护。

现场环境温度过高或过低,导致在线监测数据不准确。当环境温度过高时,需要对在线监测设备进行检修或调整,确保测量数据准确;当环境温度过低时,须对在线监测设备进行维护或调整,确保测量数据准确[4]。例如,当传感器安装在绝缘电阻较低的位置时会导致测量数据不准确;当传感器与线圈之间的绝缘距离过小会导致测量数据不准确;传感器与变压器铁芯之间的绝缘距离过小也会导致测量数据不准确;故障气体未完全溶解在油中时,将其排出油外。在此情况下,必须确保在线监测装置处于良好状态,避免将故障气体排出油外;同时,必须确保在线监测装置的排油阀处于完全关闭状态,避免将故障气体排出油外。

3 具体故障分析

3.1 情况分析

某公司自2018年4月以来,利用油色谱在线监测系统发现总烃分有了显著的增长。从2019年4月起总烃的浓度又快速上升,在4月2日达到163.4uL/L,超过了“规程”规定的150uL/L 限值。同时,2019年5~6月,其绝对产量达到57mL/d,远远超出“规程”中规定的12mL/d 的警告数值。在2019年6月23日,其总烃含量的浓度达到了252.25uL/L,显示出装置运行状态的不断加剧。氢气,各烃类气体和总烃浓度的实测值见表1。

表1 2号主变2019-2021年油中溶解气体、总烃浓度测试数据(单位:μL/L)

3.2 故障分析

根据《变压器油中气体分析和判断导则》,利用三比值法对表格1中的各项资料进行了统计,结果都属于0,2,2,3,根据目前的情况来看,220kV 立新站2号主变的内部应该是出现了一种温度超过700℃以上的过热故障,这种情况下,变压器中很有可能出现了一些诸如分接头开关接触不良,引线夹具螺丝松动,接头焊接不良以及涡流造成的铜过热,铁芯漏磁,局部短路,层间绝缘,铁芯多点接地等[5]。

根据对主变内部存在高温过热性故障的初步判断,对6月18~23日的监测数据进行了全面的分析,结果表明,2019年6月22日,安装于立新站2号主变的油色谱在线监测系统中,气体含量出现了急剧增长,具体数据见表2。

表2 2号主变在线监测数据(单位:μL/L)

3.3 解决措施

考虑到2号主变电机组不能及时切断关键负载,且正是迎峰度夏阶段,气温及负载达到1年中的最高点,为避免事故继续蔓延,公司已采取主动对策:

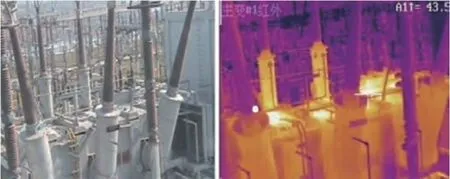

对2号主变的负荷进行严格的限制,使其不能低于140MVA,并严密监控2号主变的负荷状况,一旦负载超出这一限值,应及时报告给当值调度人员;随时将2号主机的制冷机投入运行,并在发现制冷机出现问题的情况下及时上报;每天完成2号主变三侧套管的红外温度测量;为及时了解油色谱实验状况,将2号主变油在线监控设备的实验时间调整到每天三次,并打开油层析试验结果的手机短信提醒功能,当试验结果出现异常时,会第一时间用短信进行报告;如果油在线色谱测试分析有不正常的情况,请取油样送去进行离线油色谱测试分析以对照。通过对问题的及时排查、正确的分析和有效的处理,使迎峰度夏2#主变油层析出的碳氢化合物总量保持在300μL/L 以上。

目前,国内已有不少变电站应用了变压器油中溶解气体在线监测技术,但在实际应用过程中还存在一些问题,如数据上传延迟、数据处理不及时、故障部位判断不准确等。

通过以上分析可以看出,在变压器油中溶解气体在线监测技术应用中,数据的准确性直接影响着在线监测系统的使用效果,因此应当根据具体情况对在线监测系统数据进行分析,找出可能出现的问题,有针对性地采取措施进行解决。同时,应该对在线监测数据的分析结果进行全面综合的评估,并结合现场设备运行状况和故障发生发展情况确定分析方法,并结合在线监测系统和其他相关设备的运行情况进一步分析和评估故障原因。