超长钻孔灌注桩施工及承载试验研究

戴湘波

(广东冠粤路桥有限公司,广州 511400)

1 引言

随着我国公路桥梁建设规模的不断扩展,桥梁工程建设面临的地质、地形、水文、生态等环境愈发复杂。在大范围软土地基所构建的跨河桥梁多采用桩基础进行结构加固,超长钻孔灌注桩具备承载能力强、操作简便等优点,被广泛应用于桥梁桩基础施工中。关于超长钻孔灌注桩(>90 m)的承载机理及试验相关研究相对较少,其设计标准多以中短钻孔灌注桩为基础,导致桩的关键参数设计偏保守,因此,超长钻孔灌注桩承载力学特性研究十分有必要。

2 工程概况

甘肃省S10 凤县(陕西)至合作(甘肃)高速公路卓尼至合作段一期工程路基、桥梁、隧道工程ZH04 标段位于甘肃省甘南州临潭县,设计起终点K75+810.5~K81+768,长约5.958 km;公路等级为双向四车道高速公路,设计时速V=80 km/h;有特大桥1 座,计长1 207 m;大中桥1 座,计长186 m;隧道2 座,长3 457.5 m,以及其他构造物工程等。标段第二联主桥跨越西沟河东岸的公园及西沟河,为了降低建桥对公园景观的影响,减少公园内的桥墩数量,桥跨布置为55 m+3×100 m+55 m,采用预应力混凝土变截面连续刚构;主桥下部结构中,4~7 号主墩采用双薄壁实心矩形截面,主墩纵桥向尺寸为6.0 m,单肢纵桥向截面尺寸为1.5 m,横桥向截面尺寸为6.5 m,等截面布置。主墩承台厚4.0 m,主墩下部基础采用9 根φ1.8 m 钻孔灌注桩基础。3 号、8 号过渡墩采用矩形空心薄壁截面,截面尺寸横桥向为6.0 m,纵桥向为2.5 m、3.0 m(其中3 号墩为2.5 m),壁厚50 cm,承台厚2.5 m、3 m,桩基为4 根φ1.8 m 的钻孔灌注桩。场地分布有大范围软土地基,土层岩性如表1 所示,项目组对选取的超长钻孔灌注桩开展施工工艺及承载特性分析,以提供基桩的竖向承载力值,确保桥梁桩基础的稳定性[1]。

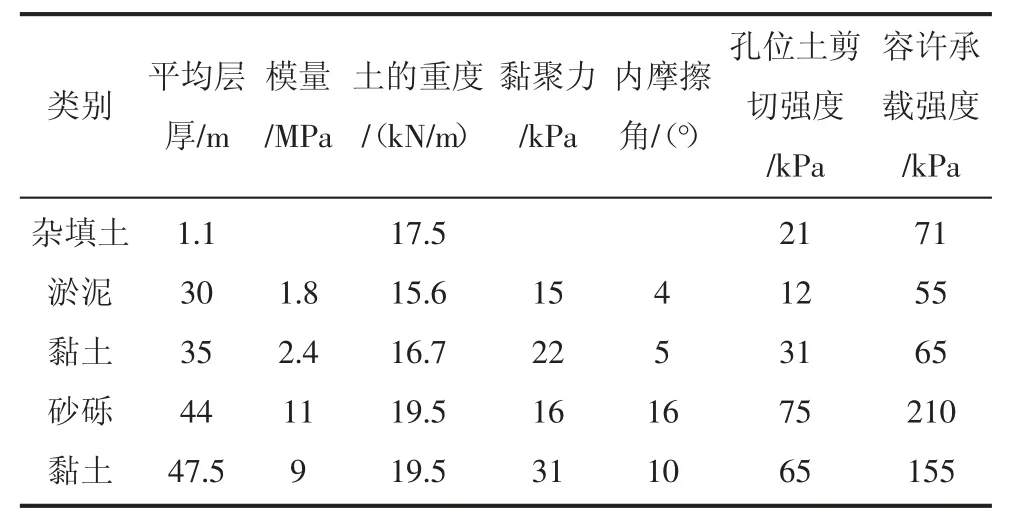

表1 主墩桩位土层岩性参数

3 成桩施工关键技术

3.1 设备选取

本工程采取桩长90 m,桩径1.8 m 的钻孔灌注桩进行桥墩桩基础施工,成孔深度约为96 m,现场需要采用大型反循环钻机进行成孔施工。经现场综合分析,拟采用泵吸反循环钻机(型号GF400)配备直径325 mm、长130 mm 的抗扭钻杆、双腰钻头进行施工成孔,该设备组合最大成孔深度160 m,成孔直径4.5 m[2]。

3.2 泥浆制备

钻孔施工需要构建泥浆池用于人造浆储备,人造浆在钻孔阶段进行孔内循环。人造浆采用膨润土施工制备,施工配比经试验室内对比,获取如下:水∶膨润土∶纤维素=1 000∶85∶0.25,人造浆相对密度控制在1.03~1.05,黏度控制在22~24,含砂率小于0.45%,pH 为9~10,胶体率大于98%;清孔阶段则需要补充部分泥浆,现场需要对泥浆性能进行动态监测及补充,以便其余孔位施工进行后续泥浆利用[3]。

3.3 钻进成孔、清孔

钻孔则采用反循环钻进,依据不同土层岩性控制钻进速度及钻进压力,其中,压力需要控制在15~20 kN,泵量控制在100~150 m3/h;钻杆转速控制在25~40 r/min。初始钻孔阶段,钻头需要保持距离孔内渣面25 cm 左右,启动泥浆泵进行2.5 min左右的冲洗循环;控制钻速由慢至快,正常钻进则需要合理控制相关参数,遇见易坍塌土层时,需要增大泥浆密度,保持孔壁稳定性。钻至设计标高时,需要对孔内渣样进行指标检测,其次开展清孔工作(单次清孔2.5 h),沉渣指标满足技术规范之后则可以提钻;水下混凝土则在导管及钢筋笼制安之后进行浇筑,此前则需要进行二次反循环清孔,清空采取空气压缩机(型号GFY-75G),清空压力1~1.1 MPa。

3.4 桩底注浆

桩底注浆有助于改善单桩承载力,降低基础沉降,注浆管可以采用桩基声测管,桩基混凝土初凝结束之后开展压浆孔制作,冲开压浆管内部压浆,保持灌浆通道畅通,其开塞压力控制在4~5 MPa;水压下降时,进行封闭阀门停泵处理(10~15 min),确保压力消散。若出现水流外喷,则在阀门关闭的同时,隔2~4 min 观察一次,至管内压力完全消散[4]。

4 单桩承载试验分析

4.1 试验要求

检测桩桩径1.8 m,桩长90 m,位于5#墩中间位置,单桩设计容许承载值为6 800 kN,现场通过静载试验进行单桩承载特性分析。试验桩沿桩长9 个控制截面布置传感器,单个截面需要布置4 个传感器,压力盒则需要布置在桩底位置。现场需要测定试验桩在荷载13 600 kN(两倍设计承载力)下的桩底及控制截面轴力变化情况,桩顶在荷载作用下的沉降值,以判断桩基承载能力是否满足设计要求[5]。

4.2 加载方案

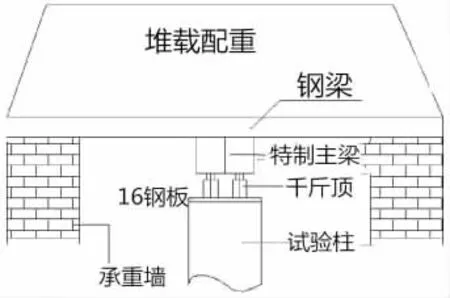

加载方式主要以现场砂石配重进行堆载,加载系统具备25 000 kN 的加载极限,主要由配重、堆载平台、沉降及应力观测系统、起顶装置等组成,系统应用如图1 所示。试验桩分级加载过程为:试验桩加载之前需要进行试加载,对千斤顶、仪表系统使用灵敏度进行检测,明确现场加载次序及技术人员职责;采取一次循环、分级、分阶段进行加载,加载次序:0~13 600 kN,共分10 级加载,每次加载1 360 kN;至最大施加荷载13 600 kN 时,则需要进行5 次卸载,每级卸载2 720 kN。荷载施加过程中,单级荷载试验桩沉降量在前一次施加荷载沉降量5 倍以上时,需要停止加载,此时取上一次施加荷载为极限值;当试验桩累计沉降量在40 mm 以上时,且单次荷载施加24 h 之后沉降持续加大,且大于上一次荷载施加的2 倍,则停止加载,极限荷载取上一次施加荷载。

图1 加载系统示意图

4.3 结果分析

4.3.1 沉降

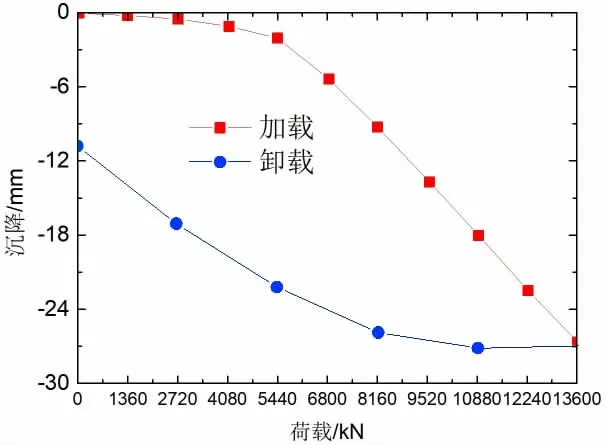

现场对桩顶沉降数据进行监测统计,获取图2 所示荷载-沉降(P-S)曲线,结果表明,P-S 曲线整体变化较为平缓,试验桩加载至最大荷载(13 600 kN),没有出现转折点;该试验桩整个加载阶段不存在拐点处;桩顶沉降变形速率相对于压浆后明显要大;设计选取40 mm 处荷载值作为试验桩极限荷载,则明显存在较大的承载富余空间;极限承载力和设计容易承载力之间的P-S 曲线呈线性变化,试验桩具备良好的弹性变形能力,试验桩弹性变形占据桩顶变形的主导地位,试验桩在整个加载阶段并没有达到其承载极限[6]。

图2 桩顶P-S 曲线

4.3.2 轴力

不同荷载施加情况下,试验桩轴力随深度分布情况如图3所示。研究结果表明,试验桩轴力整体随深度变化分布呈凸形,且桩顶位置的轴力随深度变化速度明显大于其余位置;轴力变化幅度在深度55 m 处呈现快速衰减的趋势,大于55 m 深度处的轴力则快速衰减至0。桩身轴力在15 m 地下位置存在较快的衰减速度,大于15 m 地下的桩身轴力则具备较小的变化趋势;桩顶荷载轴力变化随施加荷载的增大而呈大幅增加,桩底位置处的桩身内部轴力变化幅度较小,且随着桩身断面距离桩顶越大,其轴力值也越小,这主要归因于桩侧土存在一定的侧向摩阻力,摩阻力随着施加荷载的增大而不断增大[7]。

4.3.3 极限承载力

现场试验桩P-S 曲线不存在明显拐点,且未检测到基桩极限荷载,这对结构安全经济性来说不能够提供有效参考。为此,本文规定以下试验桩容许承载力确定方法:采用回弹曲线割线斜率配合安全系数的方式进行承载力容许值确定,P-S从初始点位置画一条平行于卸载曲线斜率的割线,该割线和P-S 曲线相交处荷载值则为荷载设计容许值(8 750 kN)。项目设定安全系数为2,则经计算可得极限承载力为17 500 kN。试验桩的承载能力富余程度较高。

5 结语

桥梁工程面临的环境愈发复杂,超长钻孔灌注桩的应用范围极大。超长钻孔灌注桩的承载特性对于施工参数的获取极其关键,本文依托软基地区具体桥梁工程项目开展超长灌注桩施工及承载力学响应分析,获取试验桩P-S 及桩身轴力变化规律,所设计的试验桩能够满足承载力相关要求,本文研究内容能够为相关工程研究提供重要理论参考。