深中通道东人工岛内高速桥墩保护钢管桩施工研究

刘坤,李云超,祝阿龙,侯禹辰,熊昊翔,尚世力,谈颋

(1.中铁隧道集团三处有限公司,广东 深圳 518000;2.深中通道管理中心,广东 中山528400 ;3.珠海科技学院,广东 珠海 519000;4.中山大学土木工程学院,南方海洋科学与工程广东省实验室(珠海),广东 珠海 519082)

1 工程概况

人工岛填筑施工对区域范围内的许多桥梁造成影响,深中通道东人工岛内的沿江高速桥中某些桥墩基础在东人工岛施工期间采用钢管桩进行保护。本文以72 号桥墩基础防护钢管桩施工为例,研究该桥墩基础的保护。

根据沿江高速地质详勘资料显示,72 号桥墩区域水深约3.00 m。地层自上而下依次为淤泥层6.80 m,粉质黏土1.90 m,全风化混合花岗岩637.00 m,强风化混合花岗岩96.00 m,以下为中风化混合花岗岩。钢管桩底位于全风化花岗岩层,地质剖面图如图1 所示。

图1 工程所在位置地质剖面

2 工程施工

2.1 施工流程及准备

钢管桩广泛使用在深水工程中,钢管桩的施工难度大,需要根据不同的工程采用相应的施工方法[1-3]。本工程钢管桩施工流程准备涉及的内容有:导向架制作、导向架安装、测量定位、沉管安装、焊缝检测等内容。

根据工程当时现行规范JTS167-4—2012 《港口工程桩基规范》[4]要求“管节对口拼装时,相邻管节的焊缝错开1/8 周长以上”,72 号桥墩保护钢管桩周长为4.71 m,故接头错开长度为60 cm,根据桥下净空、设备及吊车的情况,钢管分为两节,长度分别为13.50 m+6.00 m、12.90 m+6.60 m,施工时长节为底节。

2.2 钢管桩施工

静压植桩施工分为两个步骤:钢管桩导向架施工和沉桩施工。

2.2.1 导向架安装

钢管桩导向架施工分为两种。第一种为常规导向架,采用钢管基础加操作平台的方式进行定位桩的施工,主要由钢管基础、导向梁、导向板组成;第二种导向架采用工装方式进行施工,使导向架达到兼施工、安全、防风、可循环使用于一体综合性多功能导向焊接防风操作平台,进行大面积钢管桩的施工,主要由固定端、导向梁、防风板组成,本导向架主要是将成品导向架固定在已经施打钢管桩上提供导向作用。

常规导向架安装:首先进行船舶定位,钢管桩定位桩导向架采用平板驳船施工,固定采用四角交叉锚缆;接着进行导向架基础施工,定位桩导向架基础采用400 mm×400 mm H 型钢作为固定桩,使用船吊吊装到位,插打固定桩时采用全站仪定位;最后进行导向梁和导向板的施工,固定桩插打完成后,在两侧安装700 mm×500 mm 导向梁,间距1.70 m,导向梁标高为1.50 m,导向梁安装完成后,安装滑动导向板,固定好后用螺丝拧紧。

工装式导向架施工。该项目安装分为3 步:导向架加工、导向架吊装和导向架固定。在工厂将导向架制作好,采用平板驳船进行吊装作业,在吊装过程中用全站仪进行定位,最后将导向架底座固定在前一根的钢管桩上,利用锁口将导向架牢牢地固定在钢管桩上,利用悬挑部分进行导向。

2.2.2 沉桩施工

本项目起始桩为沿江高速桥72 号桥墩北侧西端,桩号为72-1。施工船舶位于71 号墩与72 号墩之间,船舶垂直于桥墩中线方向。

钢管桩施工分为两部分:第一部分为定位桩施工,定位桩采用常规性导向架施工;第二部分为正式桩的施工,采用工装式导向架施工。首先钢管桩通过导向架靠自重沉入,当依靠自重无法继续沉入时,使用EP270 免共振锤插打至设计标高。钢管桩插打采用船吊加人工辅助的方式进行施工,导向架安装完成后定位无误后,开始进行钢管桩沉桩作业。

1)定位桩施工。用平板接驳船的履带吊将第一节钢管桩吊至导向架位置,在施工过程中全程采用全站仪进行定位和纠偏。第一节钢管桩沉入后,钢管桩顶部高出导向架50~100 cm,将钢管桩和导向架焊牢后,吊装第二节钢管桩,钢管桩对接完成后,对接头、垂直度检验合格后采用二氧化碳气体保护焊进行人工焊接,焊接完成检查合格后,通过导向板下放钢管桩,前期钢管桩依靠自身重力下沉,直到钢管桩无法通过自重下沉,通过振动将钢管桩插打至设计标高,后续的钢管桩施工重复此施工步骤。

2)正式桩施工。将第一节钢管桩吊至导向架位置,用全站仪进行定位和纠偏,第一节沉管桩完成后安装内衬环,将钢管与导向架焊接固定牢固,接着吊装第二节钢管桩,对接完成后焊缝监测合格继续下放钢管桩,前期钢管桩依靠自身重力下沉,直到钢管桩无法通过自重下沉,通过振动将钢管桩插打至设计标高,后续的钢管桩施工重复此施工步骤。施工现场情况见图2。

图2 正式桩施工

2.3 钢管桩焊接

钢管桩焊接采用竖向环形全自动焊接工艺+人工焊接辅助施工。竖向环形全自动焊接在管道相对固定的情况下,焊接小车带动焊枪沿轨道围绕管壁运动,从而实现竖向环形自动焊接。

3 数据采集及分析

3.1 监测内容及方案

本次项目的监测内容有:钢管桩施工进度、桥墩水平位移和沉降、桥墩倾斜和振动监测。钢管桩施工进度采用人工记录的办法,记录项目包括桩号、施工日期、开始和结束时间、进尺长度、累计深度、桩底标高和对应地层以及其他需要记录的情况。桥墩水平位移、桥墩倾斜和振动监测采用相关的自动化监测设备自动监测。

3.2 监测数据分析

对施工各阶段的监测数据进行了详细的采集和记录。钢管桩施工进度方面,钢管桩施工第一节钢管桩插打最长时间为80 min,最短时间为15 min,平均时间为32.15 min;每道焊缝焊接时间最长时间为200 min,最短时间为50 min,平均时间96.46 min;第二节钢管桩插打最长时间为60 min,最短时间为10 min,平均时间为25.26 min。

施工期间对72 号桥墩进行了振动加速度监测,以测定免共振锤打桩过程中对桥墩、承台的振动影响。施工期间监测到最大振动加速度为0.023g。

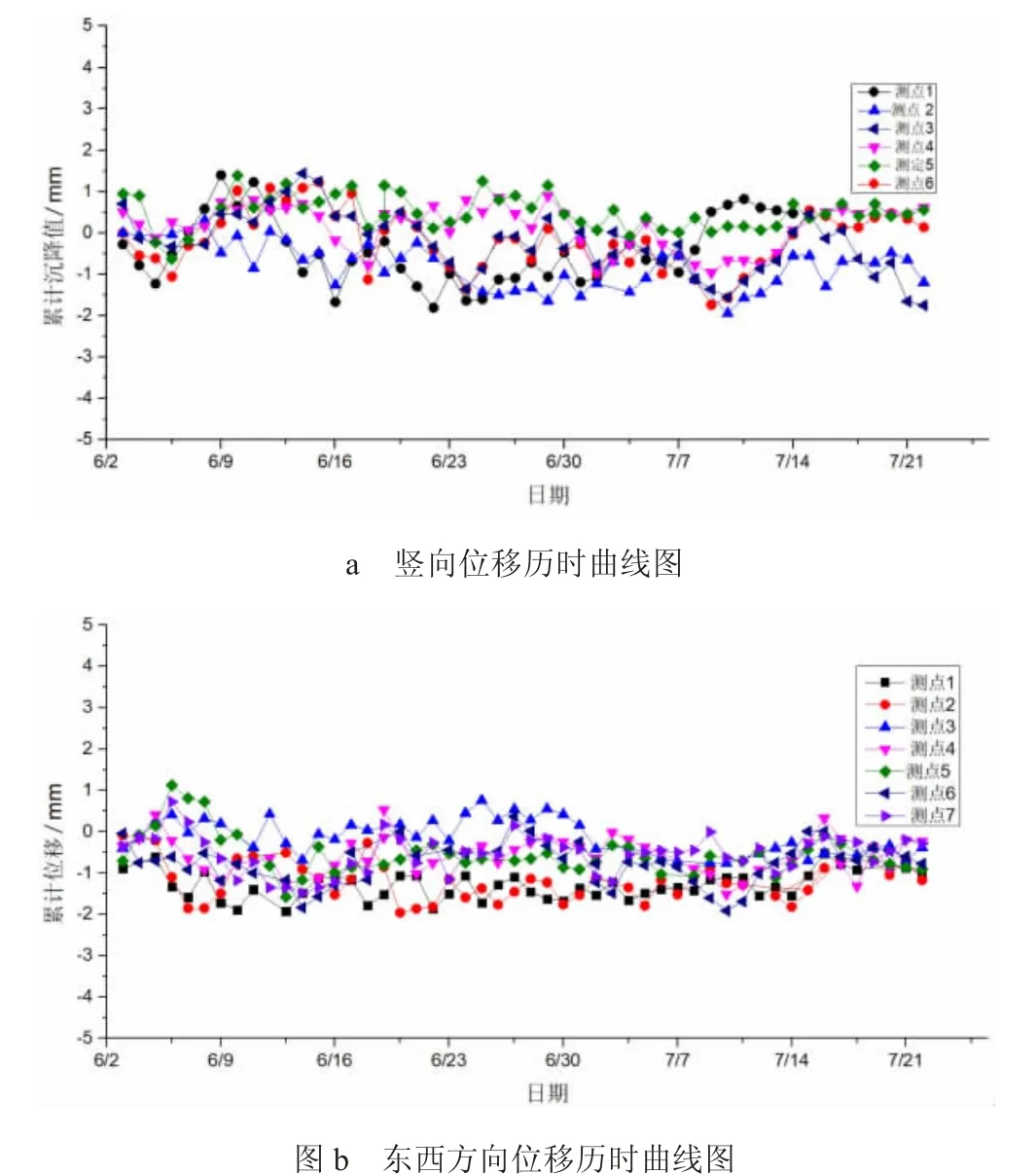

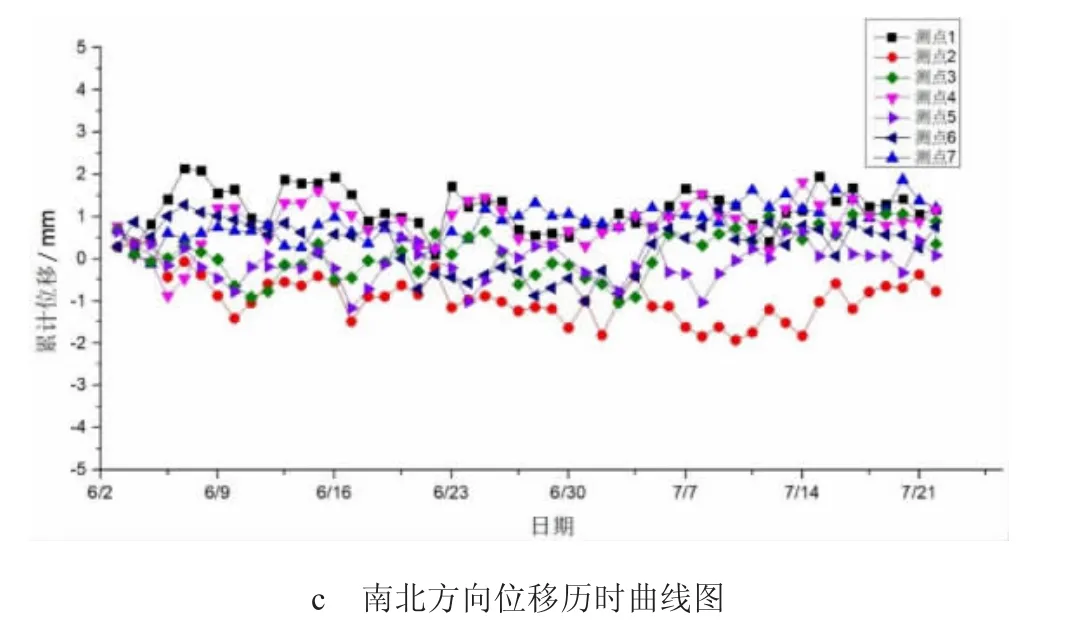

施工期间对桥墩的竖向位移、东西方向水平位移和南北方向的水平位移进行监测,以测定免共振锤打桩过程中对桥墩、承台的影响。桥墩变形监测历时曲线图见图3。

图3 桥墩变形监测历时曲线图

通过施工前后连续监测的数据对比发现,在施工前的静止状态下各项监测数据仍有±0.5 mm 幅度的波动,其除了受仪器本身的精度影响外还与气象条件、桥面冲击荷载的作用有关。施工期间沿江高速桥墩的东西向位移最大值为1.2 mm,南北向位移最大值为1.0 mm,小于设计值(±6mm);沉降最大值为-1.6 mm,小于设计值(-10 mm),表明施工对桥墩台稳定性影响较小,安全可控。

4 结论

沿江高速保护钢管桩施工严格按照审批的方案实施,综合72 号桥墩保护钢管桩施工情况,桩锤、打桩起吊船舶等设备选型、配置科学,施工工效高。沉桩施工方法合理,对本工程钢管桩土质条件、钢管桩品种、断面、沉入深度适应强。沉桩施工过程中沿江高速桥墩沉降、水平位移及倾斜监测数据均未超过设计控制值,桥墩结构稳定、安全。沿江高速保护钢管桩典型施工方案总体可行,能确保施工安全、质量及施工进度,施工过程安全可控,可为以后类似的工程施工提供参考。