神东采掘运大型机电设备使用及管理现状

谢明军,白 晶,郭建军,谢小飞,李 婷

(1.榆林职业技术学院 矿业工程系,陕西 榆林,719000;2.国家能源集团神东煤炭集团 设备管理中心,陕西 神木,719315;3.神木职业技术学院 机电工程系,陕西 神木,719300)

神东煤炭集团有限责任公司(以下简称“神东”)作为国家能源集团的骨干煤炭生产企业,现有大型现代化安全高效矿井13个,目前长期在采有30个综采工作面、56个掘进工作面。自2014年以来,一直保持原煤年产量接近2亿t,生产设备投资年均接近20亿元。神东机电设备管理中心(以下简称“中心”)于2002年成立,目前主要职责就是负责神东综连采设备、主运输系统以及辅助运输车辆等可调剂设备的全寿命、全过程的专业化管理,并模拟市场化进行运行,其管理过程如图1所示。

随着矿井智能化建设水平的快速发展,在大数据、物联网等平台的支持下,采掘运设备的高效、精细、精益、价值最大化管理就显得尤为重要[1-3],这不仅能够大大节约神东对生产设备的投入,而且能够很好地保证各矿井的安全、高效生产。

图1 大型设备全寿命管理过程框架图Fig.1 Framework of life cycle management process for large equipment

1 神东采掘运大型机电设备现状分析

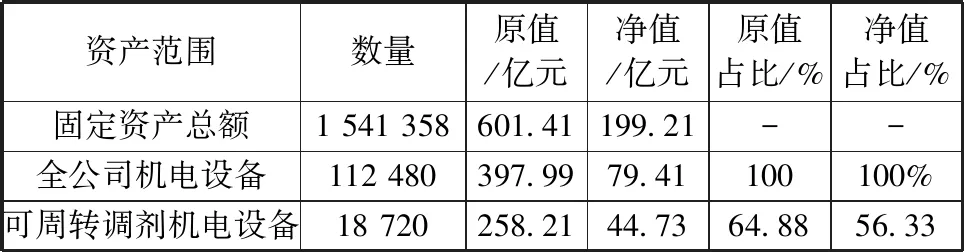

截止2022年9月,神东固定资产共计1 541 358项,原值601.41亿元,净值199.21亿元;整体机电设备资产112 480项,原值397.99亿元,净值79.41亿元。其中,设备管理中心管理的可周转调剂的机电设备共计18 720项,原值258.21亿元,占神东机电设备资产原值的64.88%;净值44.73亿元,占神东机电设备资产净值的56.33%。统计由表1所示。

表1 固定资产现状统计表Table 1 Statistics of fixed assets

1.1 采掘运机电设备生产使用现状分析

截止2022年9月,神东共有13个矿井32个综采及45个掘进工作面;根据3~5 a生产接续计划,高峰期为34个综采48个掘进工作面。集中管理模式较独立管理模式需求设备对比由表2所示。

表2 不同模式下设备配套对比表Table 2 Comparison of supporting equipment under different modes

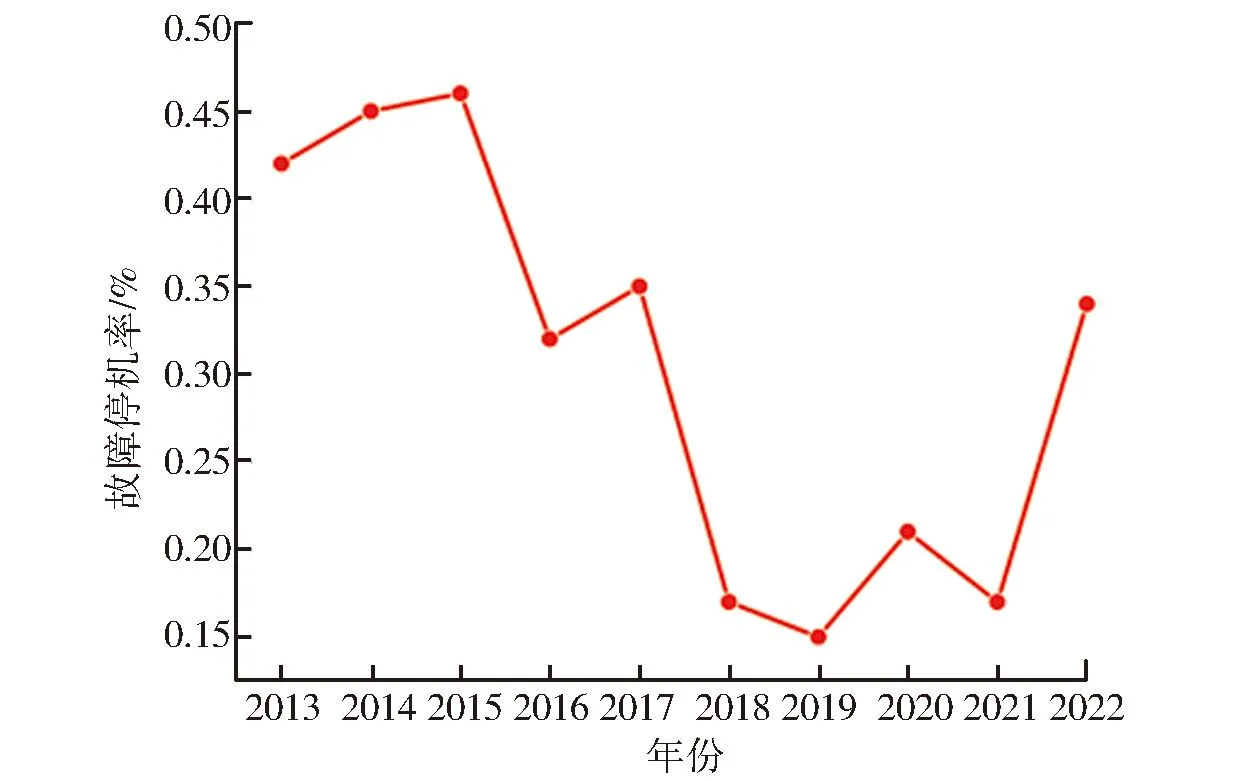

根据表2分析知,设备集中管理模式下对减少设备占有优势明显,集中管理模式较独立管理模式对比,2022年可减少综采设备20套、连掘设备14套;预计3~5 a后可减少综采设备33套、连掘设备20套。大型机电设备故障停机率统计如图2所示。

图2 历年大型机电设备故障停机率曲线图Fig.2 Failure and shutdown rate curves of large-scale electromechanical equipment in previous years

1.2 采掘运机电设备结构配套现状分析

1.2.1综采设备结构配套现状

综采设备主要以3.5~5.0 m采高设备为主,约占综采设备总量的55%;根据3~5 a各矿井开采煤层的变化情况,薄煤层设备需求数量将逐渐增多,其他煤层设备基本保持稳定。以下以综采设备使用状态和使用年限作为考量指标之一进行说明,具体见表3,表4所示。

表3 综采设备按使用状态分类表Table 3 Classification of fully mechanized mining equipment based on using status 单位:套

根据表3知,综采设备在用占比47.7%,在修及周转设备占比41.1%,闲置设备占比11.2%,设备结构基本合理。

表4 综采设备按使用年限分类表Table 4 Classification of fully mechanized mining equipment based on service life 单位:套

根据表4知,使用年限5 a以内设备占比17.8%,5~10 a设备占比55.3%,10 a以上设备占比26.9%。设备使用年限长,普遍处于寿命中后期,设备新旧结构不合理。

1.2.2连掘设备结构配套现状

以连掘设备使用状态和使用年限作为考量指标之一进行说明,具体由表5,表6所示。

表5 连掘设备按使用状态分类表Table 5 Classification of continuous excavation equipment based on working condition 单位:套

根据表5知,连采设备在用占总数为43.5%,在修及周转设备占总数约47.8%,设备闲置占总数约8.7%,掘锚设备在用占总数为62.5%,在修及周转设备占总数约35%,设备闲置占总数约2.5%,设备状态结构较为合理。

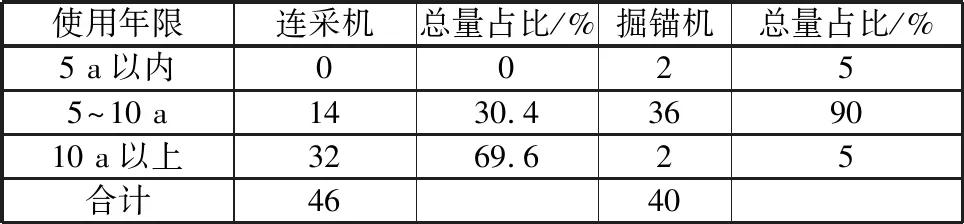

根据表6知,连采设备5 a以内占比0%,5~10 a占比30.4%,10 a以上设备占比69.6%。掘锚设备5 a以内占比5%,5~10 a占比90%,10 a以上设备占比5%。设备使用年限普遍较长,处于寿命中后期,设备新旧结构较不合理。

表6 连掘设备按使用年限分类表Table 6 Classification of continuous excavation equipment based on service life 单位:套

1.3 采掘运机电设备成本投入现状分析

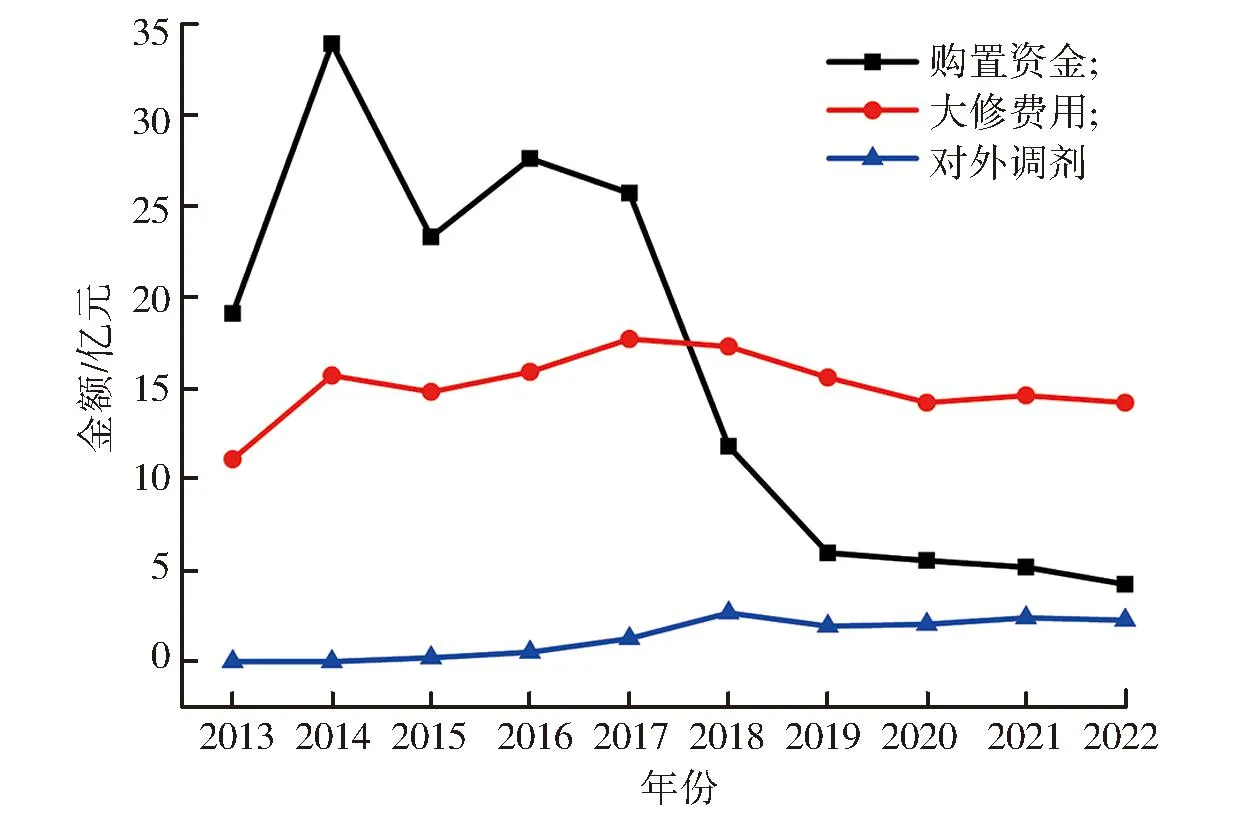

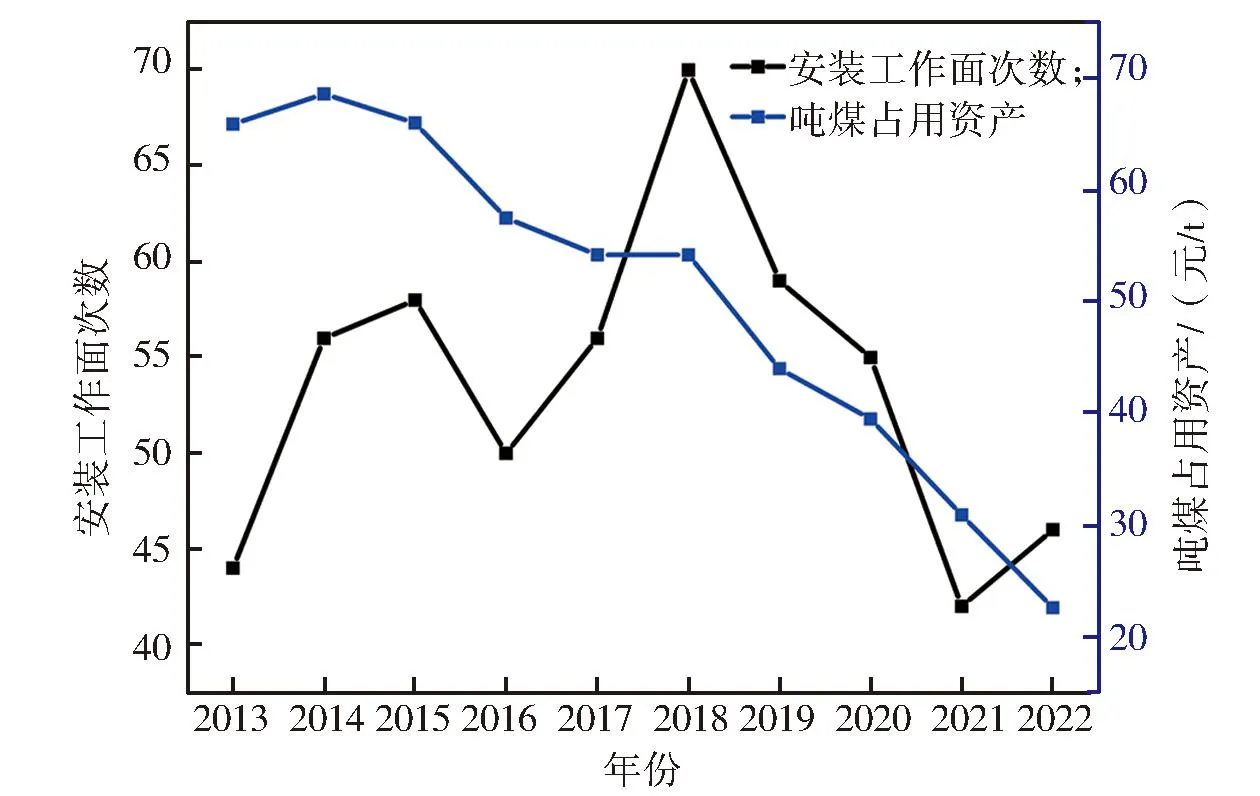

根据2013—2022年采掘运大型机电设备购置费、大修费、设备吨煤成本、吨煤占用净资产及工作面安装次数等,对影响成本的因素进行分析。具体如图3所示,并可得到以下结论。

(a)购置、大修及对外调剂

(b)调整次数及吨煤占比图3 历年设备购置、大修与生产吨煤成本曲线图Fig.3 Cost curves of equipment purchasing, overhaul, and tons of coal production in previous years

1)2013—2018年工作面安装数量呈增长趋势,主要原因是代管托管矿井、煤质配比的要求导致配采工作面增多。从2019年开始大幅降低,主要原因是不再代管托管矿井、通过控制配采工作面的数量来提高设备使用效率。

2)从2018年开始随着设备数量趋于饱和,设备购置费用减少幅度较大。2013—2017年,每年平均购置费用由25.89亿元下降至11.8亿元,降幅达54.42%;2015—2018年购置资金稳定在5亿元左右,新购设备较少[4-5]。

3)2013—2022年设备大修费用基本持平,在新设备购置补充大幅降低的情况下,通过积极组织调研各矿井设备实际状态,合理安排工作面直搬,强化设备维修细节管控,通过公司实施内部市场化使设备的维修成本得以控制。2018年大修费用14.2亿元,较上一年度减少0.4亿元,降幅5.1%,较2013—2021年平均值15.21亿元减少1.01亿元,降幅6.64%。

4)2018年设备购置费用减少幅度较大,大修费用基本保持不变,形成交叉。说明保证机电设备正常运作的主导因素发生了变化,2018年以前主要以增加新设备为主,2018年以后主要以旧设备维修为主。在此基础上,维修费用并未显著增加,设备成本费用整体降低。

5)2013—2018年,煤炭产能逐渐扩大,设备资产增加,吨煤占用净资产从65.9元/t下降到54.2元/t,降幅为17.75%,下降趋势较平缓;2019年开始不再代管托管矿井,公司产量下降,加之设备购置减少,设备老龄化逐渐显现,吨煤占用净资产从44元/t下降到2018年的22.6元/t,降幅48.63%,下降趋势加大。

6)2023年以后,为提高设备资产利用率,公司践行“走出去”的战略,加大闲置设备物资对外调剂力度,对外调剂金额逐年增加。自开展对外调剂业务以来,累计对外调剂金额13.36亿元,尤其近5 a平均对外调剂金额2.27亿元,占调剂总金额的84.96%,随着设备购置的减少和对外调剂设备数量增加,设备总体数量下降,在工作面数量未大幅增加的情况下,提高了设备的利用率、周转率。

通过以上分析总结,合理配置设备、加强设备维修管控以及加大闲置设备的调剂,大大降低了设备费用的投资,同时也大大提高了设备的利用效率。

1.4 采掘运机电设备管理现状分析

采掘运机电设备统一管理的目的就是为了实现公司统一的设备资产运营规划。

1.4.1采掘运机电设备集中管理,统一配置

公司根据各矿井不同时间段的生产接续需求进行合理储备和周转设备。尤其是煤层厚度变化较大的矿井,需短期内频繁更换不同采高、不同型号的设备,若各矿井单独管理需储备大量周转设备。统一管理模式可整合资源,全公司按煤层厚度对设备进行统一储备和周转,可大幅降低设备数量,减少设备购置资金,有效提高设备使用率[6]。如:薄煤层2.2~2.4 m的采高,榆家梁需备2套,石圪台需备2套;补连塔需备1套,哈拉沟需备1套,寸一矿需备1套,总共需备7套。现实际有3套2.4 m的,2套2.2 m的,通过统一管理和配置减少了2套储备亦可满足生产需求。

1.4.2采掘运机电设备参数统一标准

采掘运机电设备统一管理有利于实现设备参数的标准统一,提高设备备件的通用性,减少设备备件的种类和数量储备,降低库存。如:公司液压支架关键部件7类千斤顶由原来的170种不同类型结构减少至现在的24种,采煤机、连掘设备关键7类部件由原来的100种减少至现在的45种。

1.4.3设备技术升级后可适应不同地质条件

2019年公司按照生产接续,哈拉沟矿配套1~9套DBT 5.5 m液压支架,原值14 381万元,因该套支架工作阻力为8 638 kN,过煤量超过3 000万t,且大修过3次,立柱经过多次磨损,已不能满足支护要求,为提高支架性能和适应性,经过技术升级论证,通过新加工制造立柱,加宽护帮板,加强顶梁、掩护梁、前后连杆、底座,并对其他结构件、电液控系统进行大修升级,改造费3 528万元,将支架的工作阻力提升为10 000 kN,很好的满足了工作面的生产需求。

1.4.4采掘运机电设备建立统一信息化管理平台

设备独立管理需建立多个信息系统,造成系统中数据分散,不利于数据的整合和统计分析,从而形成很多信息孤岛,造成资源浪费。通过建立信息化管理平台,规范了设备管理的流程,提升了设备数据收集的效率,从而大大提高了设备管理的效率[7-8]。

1.5 采掘运机电设备信息化现状分析

1.5.1采掘运机电设备资产信息化管理现状

2013年至今,公司设备资产的信息化管理手段还是以资产管理系统和设备运行数据监测系统为主。

资产管理系统主要以设备采购、台账调整、项目维修、技术更新和改造项目管理等业务流转为系统核心内容。重实物管理、重流程管理,而管理过程中沉淀下来的数据不准确且比较分散,并没有进行规划性的收集与分析应用。设备运行数据监测系统可以发挥故障停机的报警功能,但目前还未通过数据分析起到负荷超限报警、故障预测预报的作用;未指导设备运行,未通过设备运行负荷率、运行效率的分析来指导设备配套和技术选型使配套和选型更加合理、设备大修更加经济[9-10]。

1.5.2采掘运机电设备数据分析管理现状

公司从2020年开始,重点围绕设备运行效率分析,通过在线监测、预警、报警、报表等多种方式初步形成了分析体系。目前设备运行监测及故障分析,已实现在用综采工作面采煤机、三机、胶带机、主扇等设备的集中监测,通过开机率、生产效率等指标直接反映设备运行监测情况,实现了主扇报警、预警及综采工作面停机报警自动推送功能,强化了调度指挥业务,缩短了故障处理时间,为提前进行检修、换件等动作处理做好准备;设备使用状态与大修的联动根据大修标准、基础数据等信息形成大修合理性算法模型,实现了大修可行性分析报表的自动推送功能[11-12]。

2 提升采掘运机电设备集约高效运行的具体措施

1)统筹优化机电设备的结构,完善机电设备的配套标准,使设备配套管理在安全、经济、效能、效益等方面都处于行业领先水平。

2)精准掌握机电设备的信息,降低其故障率、提高开机率,保障采掘、运输、供电、通风等机电系统安全可靠运行。

3)实施精准维修,保证机电设备维修质量零事故、大修资金零超支,提升维修质量满意度。

4)推广新能源电动车在矿井的应用,发挥矿井辅助运输专业化的优势,提升车辆安全管理的水平。

5)加强与科研院所及设备厂家的技术交流和合作,加大新技术的应用力度,提高新技术、新装备的应用水平,推动机电设备标准化体系的建设。

3 结束语

通过深入调研和分析国家能源集团神东煤炭集团有限责任公司采掘运大型机电设备目前的使用和管理现状,分别从设备的生产使用、结构配套、成本投入、统一管理、信息化水平等五个方面进行了深入分析和研究,并给出了采掘运大型机电设备在各个方面存在的具体问题,为后期公司采取相应措施、提升采掘运大型机电设备的利用价值提供依据,对公司降低采掘运大型机电设备的成本投入,以及公司各矿井的安全、高效生产具有十分重要的指导意义,对其他煤炭企业提升大型机电设备的使用价值也有一定的参考价值。