装配式预制飘窗节点优化及施工*

肖燕武,陈 敏,何 柱

(1.广州城市职业学院,广东 广州 510405; 2.广东省第四建筑工程有限公司,广东 广州 510100)

0 引言

预制装配式建筑的应用,一方面有助于进一步提高建筑业整体工程质量和施工效率,另一方面还能推进建筑业的节能减排,促进建筑业信息化建设[1-11]。本文基于实际工程案例,详细阐述了BIM技术在装配式预制飘窗节点优化及其施工技术方面的应用[12-14],对同类型项目具有借鉴和指导意义。

1 工程概况

佛山某装配式租赁住宅项目建筑面积约11.6万m2,其中装配式建筑4栋,总装配式建筑面积为55 226.5m2。装配率为54%,包括预制飘窗、预制梁、预制叠合板和预制楼梯,其中预制飘窗长1 740mm、 宽600mm、高 2 880mm, 单个构件重1.854t,飘窗总数量为 1 440 个。

2 预制飘窗构件设计

2.1 飘窗节能改造建议

建筑设计师可不考虑单独设计空调板,可将上、下飘窗间的空间设置成空调机位,这样有利于住宅外立面干净整洁,还能增强房间的进深感,扩大房间的使用面积。但飘窗面积越大,对建筑节能越不利,不仅构造措施复杂还存在漏水及渗水隐患。建议采用内遮阳和外遮阳相结合的方式来改善飘窗结构的节能性能,即采用Low-E玻璃,在东西向窗外增加300mm高遮阳百叶。

2.2 设计图纸深化建议

本工程项目为EPC管理工程项目,在建设项目开始施工前,发挥EPC总承包管理模式的优点,以实现工程设计人员在项目整体施工流程中的主导作用,并有效解决了设计、施工和构件制造之间互相制约和彼此脱节的问题。本文中针对预制飘窗进行结构优化。

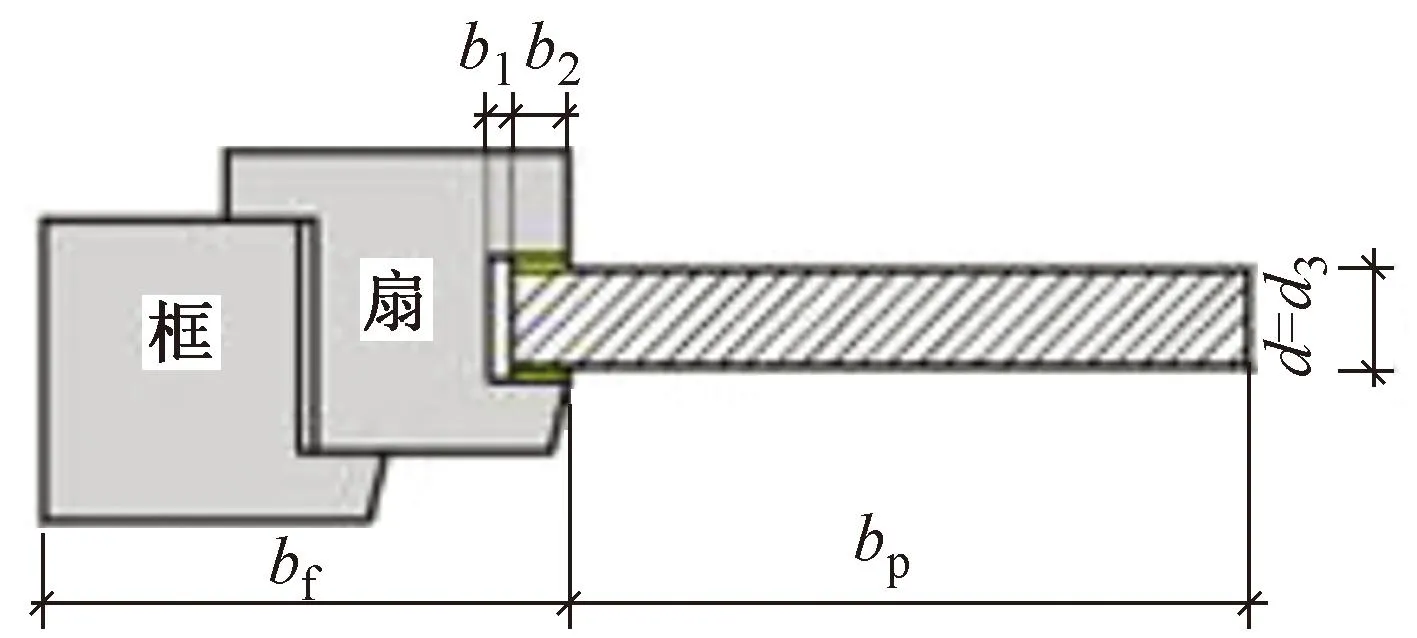

1)建议1 针对该飘窗施工完成后窗框与预制结构连接处易发生渗水的质量问题,建议将窗框及外部位做成“内高外低”的凹式防水企口压槽,如图1所示,优化后飘窗单个构件重1.714t。

图1 优化后的预制飘窗大样Fig.1 Detailed drawing of optimized prefabricated bay window

2)建议2 将窗框与预制飘窗分开制作,预制飘窗吊装完成后再进行窗框安装,这样能有效避免预制飘窗在运输、安装过程中出现窗框损坏的现象,能有效解决预制飘窗因安装导致的铝型材损坏问题,降低铝窗副框成本及工期损失。

3)建议3 针对窗框传热系数原理和窗热工性能计算与分析,建议对窗框构造进一步优化,改善组成窗框节点的隔热型材,减少建筑物外表面积,加强围护结构保温,以减小传热耗热量,进而提升窗的隔热节能和保温性能,达到最佳节能效果。

2.3 BIM技术的应用

本项目按照不同楼层、不同专业对项目模型进行拆分,通过BIM技术将建筑专业与结构、机电各专业结合,建立BIM三维综合模型(见图2),对不同专业之间和不同构件之间的错漏碰缺问题进行核对。

图2 标准层三维模型Fig.2 Standard layer 3D model

2.3.1正向设计与整体沟通

拿到CAD图纸后再进行BIM翻模,不仅工作量大,还可能在翻模过程中出现错误,影响整体出图效果。本项目在设计时直接采用BIM技术作为信息平台,一开始就将项目各方面信息输入模型及BIM信息平台中,项目参建各方通过信息平台针对相应问题优化模型,能大大减少参建单位对项目信息的重复收集与分析,缩短解决问题的时间。

2.3.2深化设计

在原设计单位提供的BIM模型的基础上,铝模深化单位可对铝模板预留洞口位置、铝模组装形式等进行优化,预制构件厂也可对预埋件、线盒位置及线管走向进行优化,将构件做到标准化、模数化,减少构件数量和种类,降低施工成本。

BIM三维模型信息越详细准确,越有助于促进预制构件工厂的流水线加工生产,实现配套产业化,有助于提升预制构件的生产进度,满足施工进度要求,有助于提高预制构件运输效率,使仓储量达到最优。BIM 技术提高了信息资源利用率,实现了设计单位、预制构件厂、铝模深化厂之间的信息共享。BIM 技术是铝模深化厂实现铝制模板高精准加工制作的前提,也是预制构件厂实现加工生产产业化的重要信息化技术手段[15]。

3 施工技术要点

3.1 快速完善施工详图设计和节点优化设计

铝模板因其组装方便、单件自重小,摆脱了机械限制,人工拼装效率高,正常情况下熟练工人每人每天可拼装20~30m2;铝模板周转速度快,正常情况下标准层5~6天周转1层,能明显加快施工进度,降低施工单位综合管理成本。本工程采用装配式结构,墙柱梁现浇,楼板采用叠合式楼板,楼梯、飘窗等采用预制构件,现浇部位采用高精度铝模板。根据设计图纸要求,通过窗框传热计算原理,对窗热工性能进行计算与优化分析[16-17]。计算模型如图3,4所示。

图3 框传热系数计算模型Fig.3 Frame heat transfer coefficient calculation model

图4 框与面板接缝传热系数计算模型Fig.4 Heat transfer coefficient calculation model for frame and panel joints

朝东向门窗单元的传热系数为2.532W/(m2·K),遮阳系数为0.374,可见光透射比为0.227。

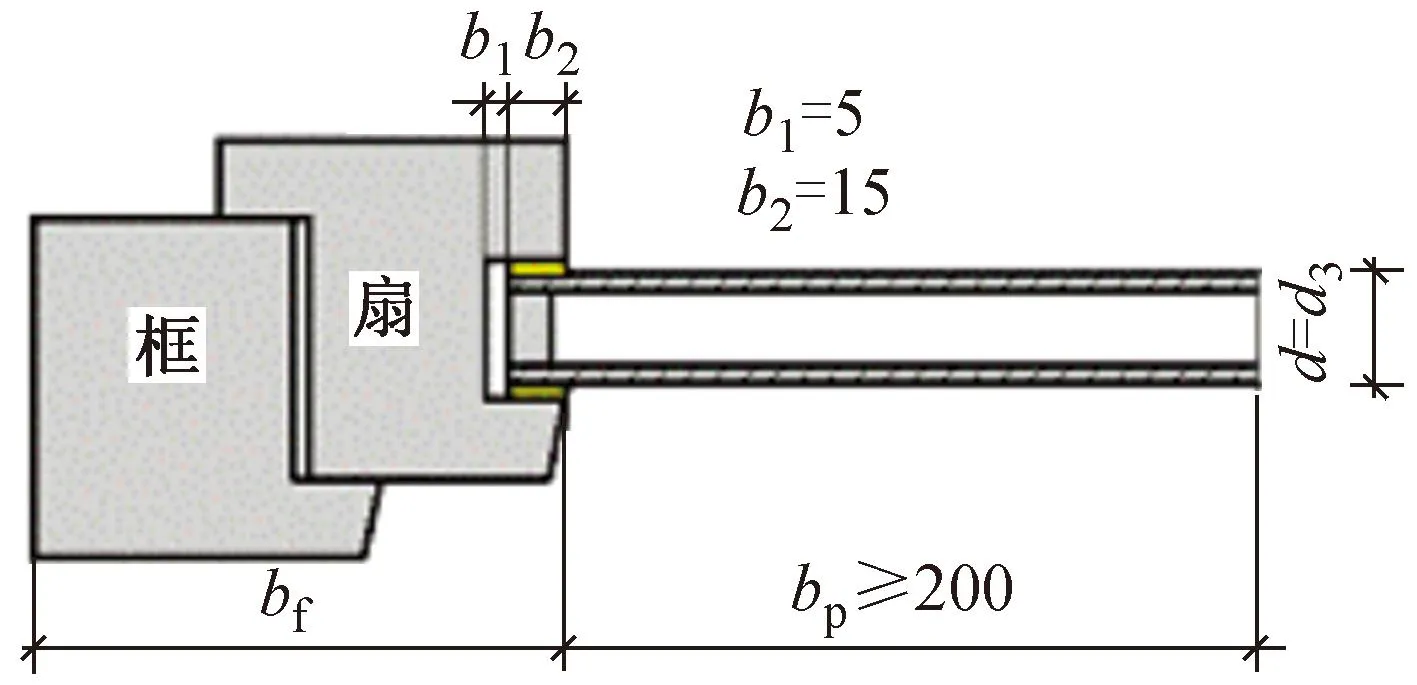

选取4个优化后节点进行二维框传热计算,并生成节点温度线和温度场,如图5,6和表1所示。进而分析重力方向、太阳光总透射比、框投影长度、传热系数与线传热系数。

表1 窗框节点二维传热计算分析Table 1 Two-dimensional heat transfer calculation and analysis of window frame nodes

图5 温度线Fig.5 Temperature line

图6 温度场Fig.6 Temperature field

3.2 预制飘窗模具的制作

本项目预制飘窗数量为1 440个,进行飘窗模具的设计制作时,要充分考虑模具的可重复使用性、便于拆分性、易于加工性及节约材料的特性,还要考虑飘窗模具套数,保证生产量能满足项目工期要求[18]。预制飘窗模具的设计及制作应有足够的承载力、刚度及稳定性,并应满足预制构件的外观尺寸、质量及相关预留孔洞和预埋件的定位。

3.3 预制飘窗生产

1)厂家根据优化改良后的深化图制作好飘窗钢模具,根据图纸先进行模具的整体预拼装,然后复核模具的尺寸、预埋件、预留孔等准确无误后,进行钢筋的下料绑扎及各类预埋件的施工工作。为避免在吊装及存储运输过程中出现裂缝,须在飘窗窗框边设置加强筋。

2)飘窗单个构件重1.714t,质量大、外形尺寸大,为防止模具放置不平或因场地沉降不均匀导致构件浇筑质量不合格,须在重型平台上进行飘窗模具拼装及钢筋绑扎等工作,进行钢筋绑扎及预埋件的埋设时要保证预埋件与模板连接牢固。

3)混凝土浇筑前在模具内表面涂刷脱模剂,浇筑完成后要严格控制拆模时间,一般混凝土浇筑12h左右可进行侧模板拆除,待混凝土强度达到设计强度的80%以上,方可拆除底模板。飘窗构件脱模时须确保固定螺丝全部拆除后才可起模,避免造成构件损坏和出现裂缝。

4)为便于构件安装和装车运输时快速找到构件,利于质量追溯,明确各环节的质量责任,方便生产现场管理,本工程预制构件100%设置完整的明显标识。标识内容包括:项目名称、应用楼栋、构件类别和编号、生产日期、检测人、构件自重和“检测合格”字样。构件标识使用水性环保漆或塑料贴膜等可清除材料。

3.4 预制飘窗构件的质量控制

按设计图纸对钢筋进行加工及预留预埋,混凝土配合比应充分考虑混凝土早强要求,合理选用外加剂。根据每罐混凝土的应掺量,提前将外加剂定量分装在小塑料袋内,由专人负责添加,保证外加剂掺量的准确性。预制构件应在显眼位置将项目名称、构件型号、生产单位、生产日期和质量合格标志标注清楚[19]。

3.5 预制飘窗运输及吊装

1)装车前先检查预制构件型号、外观等基本信息是否准确,构件是否达到吊装条件,根据构件类型,选择配套的吊具及垫块,再根据施工吊装先后顺序,后吊装的构件先装车。采用汽车式起重机起吊时,构件起吊后,吊装人员应远离构件,并禁止任何人在起吊构件下方走动;采用行吊吊装时,保持构件吊运的平稳性,构件起吊后距地面的距离保持在人手可扶的高度(即1m左右)。构件吊至板车时,应保持匀速,缓慢将构件降低到人员可接触高度,由吊装工扶住构件,保持构件平稳;在落点位置放置垫木,构件放置时,高度降低到离垫木约5cm处,吊装工通过观察随时调整构件落点位置,保证构件放置平稳。

2)预制构件运至施工现场后,用塔式起重机将预制构件按施工吊装先后顺序吊至专用堆放场地内,按楼层、形状和大小分类堆放,并做好防倾覆措施。在塔式起重机吊重的作业半径内设置临时堆场,临时堆放场地须经过硬化或夯实处理,满足100kN/m2的承载要求。

3)应用信息跟踪技术,从构件出厂、运输及到场安装对每批次每个构件实施全过程跟踪,并根据现场施工进度做好构件进场计划,尽量做到零堆放或最少堆放,一方面降低二次转运成本,另一方面能减少现场场地占用面积,更好地体现企业项目现场文明施工管理工作[16]。

4)预制飘窗进场后进行验收,核对型号、规格、数量、构件外观质量、外露锚固钢筋数量及长度。

5)预制飘窗吊装前,需根据专项施工方案设置支撑体系,并根据楼内标高线调节支撑体系标高。吊装飘窗需4~6个吊点,吊点沿板受力方向对称位置,保持重心平衡,使预制飘窗在吊装过程中受力均匀,不被破坏。起吊时应进行试吊,先吊起距地50cm停止,检查钢丝绳、吊钩的受力情况,使飘窗保持水平,然后吊至作业层上空30cm高度位置。预制飘窗就位时,吊装工人手扶预制飘窗调整方向,注意避免预制飘窗上的预留钢筋与楼面钢筋形成冲突,放下时要停顿慢放,严禁快速猛放。预制飘窗就位后,再检查板底标高,若有偏差达到±3mm,需调节板下的支撑。预制飘窗安装如图7所示。

图7 预制飘窗安装Fig.7 Prefabricated bay window installation

6)飘窗吊装好后,绑扎剪力墙钢筋。待剪力墙钢筋绑扎完成并验收合格后,安装剪力墙铝模板,固定好铝模板与预制飘窗结构(见图8)。

图8 铝模安装Fig.8 Aluminum mold installation

7)主体结构完成后,将预制飘窗凹槽部位清理干净,安装铝窗窗框,并在窗框四周打上密封胶。

4 结语

1)该项目应用BIM技术结合建筑、水电及铝模等专业图纸及深化要求进行前期优化设计,与传统做法的预制飘窗对比,能有效避免预制飘窗运输、安装过程中的窗框损坏,降低预制飘窗的损耗率,从而减少因预制飘窗的损坏而导致工期的损失,省工又可节约材料。

2)飘窗采用内遮阳和外遮阳相结合的方式可大大改善飘窗结构的节能性能。

3)结合窗框传热系数原理,通过对窗热工性能计算与分析,改良组成窗框节点的隔热型材,提升窗的隔热节能和保温性能,达到最佳节能效果。

4)该施工技术铝窗型材少,施工简便,预制飘窗结构吊装过程中无铝窗型材损坏的风险,无需做铝窗型材的保护工作,铝窗能在装修阶段进行安装,有效提高施工效率,优化了施工流程。

5)安装改良后的预制飘窗,解决了预制飘窗因安装导致的铝型材损坏问题,降低了铝窗副框成本、工期损失,从而降低了工程造价。

6)对装配式预制构件进行改良,将窗框及外部位做成凹槽,有效解决了窗框部位存在漏水的隐患。