葡萄酒生产废水处理工程设计及应用

邱东亚

(烟台云沣生态环境产业发展股份有限公司,山东 烟台 264006)

0 引言

葡萄酒废水主要来源于设备清洗、葡萄破碎、酒液外流等,属于高浓度有机废水,可生化性较好,废水的pH呈弱酸性,有机物组成复杂,包括糖、醇、有机酸、酯以及酚类化合物等[1-3]。该类废水如果直接排放,对水体会造成严重危害,所以必须处理达标合格后方可排放。

目前,国内外葡萄酒生产废水的处理工艺,大致可分为物理化学工艺、生物处理工艺、人工湿地及联合处理工艺等[4-9]。物理化学工艺常用于废水的预处理阶段,人工湿地处理占用面积大,生物处理工艺广泛用于葡萄酒废水的后续处理中。采用单一处理工艺往往很难获得良好处理效果,因此,联合处理工艺在葡萄酒生产废水的实际处理中受到了国内外各界人士的密切重视,然而如何将各处理单元有机组合,实现优势互补仍需要我们不断探讨。例如朱翠霞等[10]采用UASB-接触氧化组合工艺处理葡萄酒废水,使出水COD稳定在100 mg/L以下;李金成等[11]用兼氧-接触氧化-砂滤工艺处理葡萄酒厂生产废水,出水COD在100 mg/L以下;唐国冬等[12]采用Fe/C微电解-Fenton氧化-接触氧化的组合工艺处理葡萄酒废水,通过实验优化出水COD在100 mg/L以下;Bruno S S 等[13]采用太阳能驱动光催化Fenton反应对葡萄酒废水进行预处理,出水再经固定化生物反应器(IBR)处理6 d后,出水COD低于150 mg /L。可见,葡萄酒生产废水在实际工程中所采用的联合处理工艺,出水COD一般在100 mg/L,无法满足日益严格的环保排放要求。本工程采用的联合处理工艺,能使出水COD稳定在40 mg/L以下,且对总氮、总磷等指标进行控制,为葡萄酒行业日益提高的排放标准,提供了稳定可靠的工艺参考。

山东某葡萄酒有限公司是国内生产葡萄酒的专业厂家,生产葡萄酒及果酒、白兰地,种植葡萄等业务,年产葡萄酒2万t及葡萄汁1.5万t,其生产废水量为300 m3/d。在本工程应用中采用“预处理-IC反应器-A2/O-深度处理”工艺处理葡萄酒生产废水,使其出水满足《DB 37/ 3416.5—2018山东省半岛流域水污染物综合排放标准》一级标准和《GB 5084—2021农田灌溉水质标准》旱作标准要求。

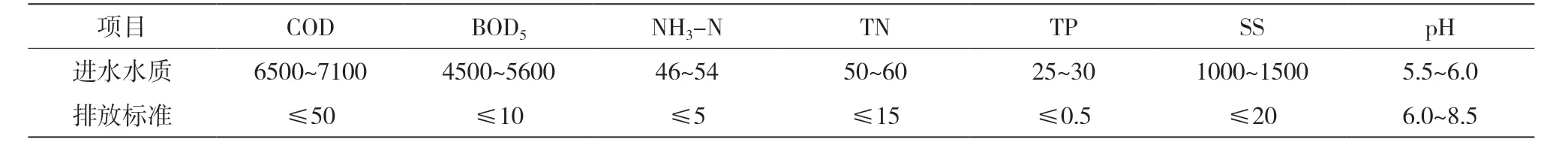

1 废水水质特点、设计进水水质及排放标准

该厂生产废水包括软水、纯水制备废水、设备清洗废水、洗罐废水、洗瓶废水、地面清洗废水以及锅炉排污水。此废水有三个明显特点:一是生产废水的有机物含量高、悬浮物浓度高、总磷浓度含量高,色度高,固体颗粒物含量高,pH低,在发酵季节,COD高达8600~9000 mg/L,SS在1500 mg/L,色度在500倍以上;二是生产废水水量、水质随季节波动较大,具有明显的季节性,每年9—11月为葡萄酒集中加工期,会产生大量废水,平时水量则只有加工季节的一半左右;三是生产废水可生化性较好,BOD/COD接近0.7。系统设计进水水质和排放标准如表1所示,出水满足《DB 37/ 3416.5—2018山东省半岛流域水污染物综合排放标准》一级标准和《GB 5084—2021农田灌溉水质标准》旱作标准要求。

表1 设计进水水质和排放标准 (mg/L)

2 废水处理工艺流程

2.1 工艺选择

根据酒厂同类废水处理的设计经验,同时考虑葡萄酒生产废水的水质特点,在工艺选择上一是要适应生产废水水量、水质随季节的显著变化;二是要满足平常季节的稳定运行及不规律的水质波动;三是要结合进水水质达到排放要求;四是要考虑工程造价。经综合分析,该工程确定主要采用生物+化学方法对葡萄酒生产废水进行处理,该方法技术成熟,应用广泛,能够满足该类废水处理要求。葡萄酒生产废水中色度和磷含量高,为保证处理效果,在预处理段和深度处理段都设置加药装置,达到化学除磷和去除色度的要求。为解决生产废水水质的季节性波动大,有机物浓度较高的问题,直接用好氧工艺去除全部的有机物将消耗大量的电能。本工程采用无需消耗电能的IC反应器,虽然目前IC反应器在处理高浓度葡萄酒生产废水方面的应用较少,但IC反应器由于具有启动速度快、容积负荷率高、占地面积小、运行稳定等优点而备受关注,并且成功应用到酒厂、造纸、柠檬酸等废水的处理中[14-15];且IC反应器采用较大的高径比,较高的上升流速,耐冲击负荷高,是效率最高的厌氧反应器,容积负荷是UASB反应器的4倍左右[16],因此IC反应器在去除大部分高浓度有机物时可减少占地面积、节省运行成本、同时解决了水量周期变化的问题,平常季节水量较少时可暂时停止使用。厌氧颗粒污泥存活时间长,再次启动速度快,非常有利于处理水量变化较大的废水,在IC反应器后端设置沉淀池,可有效防止颗粒污泥流失,后续再采用A2/O工艺,在去除有机物的同时,达到生物除磷和除氮的效果。通过对葡萄酒厂废水的综合分析,最终选用以预处理、IC反应器、A2/O和深度处理为核心单元的处理工艺。

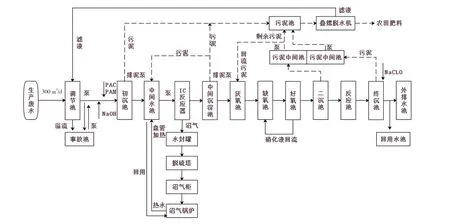

2.2 工艺流程

葡萄酒生产废水具体工艺流程见图1。生产废水自生产车间经泵提升至调节池,调节水质及水量,同时调节池内的水可以溢流事故池,调节池内废水及事故池内的事故水泵入初沉池,管道内通过投加氢氧化钠调节水的pH,投加絮凝剂和助凝剂去除废水中的泥砂及硅藻土等胶体性的悬浮物,然后自流入中间水池,经提升泵进入IC反应器,同时利用IC反应池产生的沼气,采用沼气锅炉产生的热水加热废水,在IC反应器内利用厌氧菌将废水中的有机物分解成甲烷、二氧化碳等气体,去除废水中的大部分有机物。中间沉淀池的出水经管道自流入A2/O池,去除水中剩余的有机物、总氮及总磷,经二沉池沉淀后自流入反应池及后续的终沉池,经混凝反应进一步去除总磷及水中剩余悬浮物。出水经次氯酸钠脱色后流入回用水池,用于厂区葡萄基地灌溉,剩余部分排入外排水池,经在线监测设备监测合格后达标排放。

图1 废水处理工艺流程

污泥处理系统:污泥主要来自初沉池、中间沉淀池、二沉池的剩余污泥和终沉池的污泥,污泥排入污池,浓缩完的污泥打入脱水机进行脱水,脱泥水回流调节池,泥饼作为农田肥料。

3 构筑物及设备参数

3.1 调节池

调节均和污水水质、水量的作用。

设置钢筋混凝土结构调节池1 座,尺寸7.0 m×7.0 m×5.0 m,有效容积220 m3,HRT(水力停留时间)=17.6 h。配套调节池提升泵2台,1用1备,Q=25 m3/h,H=14 m,N=2.2 kW;空气搅拌系统1套;静压液位计1台,0~5 m;电磁流量计1台;pH计1套,0~14。

3.2 事故池

在工厂车间事故发生和污水站加碱系统检修时,储存事故水。

设置钢筋混凝土结构调节池1 座,尺寸7.0 m×12.6 m×5.0 m,有效容积400 m3。配套事故池提升泵2台,Q=45 m3/h,H=9 m,N=2.2 kW;静压液位计1台,0~5 m。

3.3 初沉池

调整pH,保证安全进入生化处理系统,去除废水中的泥砂及硅藻土等悬浮物,减少悬浮物对后续生化系统的影响。

初沉池1座,钢筋混凝土结构,尺寸5.0 m×4.0 m×5.0 m,有效容积90 m3,HRT=7.2 h,表面负荷0.625 m3/m2·h。配套排泥泵1台,Q=6 m3/h,H=40 m,N=2.2 kW;碱投加装置1套,1000 LPE桶1个,碱加药泵1台,Q=25 L/h,P=1.2 Mpa,N=0.25 kW;聚合氯化铝(PAC)加药泵1台,Q=50 L/h,P=1.0 Mpa,N=0.25 kW;阴离子聚丙烯酰胺(PAM-)加药泵1台,Q=50 L/h,P=1.0 Mpa,N=0.25 kW。

3.4 中间水池

保证后续处理构筑物的连续运行,接纳IC反应器循环水量。池内设置盘管,对中间水池内的水进行加热,保证IC反应器进水的温度。

中间水池1 座,钢筋混凝土结构,尺寸4.0 m×4.0 m×5.0 m,有效容积7 2 m3,HRT=5.8 h。配套中间水池提升泵2台,1用1备,Q=45 m3/h,H=30 m,N=7.5 kW;超声波液位计1台,0~5 m;电磁流量计1台;pH/温度计1套,0~14;盘管加热器1套。

3.5 IC反应器

废水在IC反应器内进行厌氧发酵,在适宜的温度及pH条件下利用厌氧微生物,分解废水中的有机物,同时产生CH4、CO2、水和少量的其它气体,使较高浓度的有机废水得以净化。

由于厌氧反应对温度的要求比较高,进水温度维持在35~37℃左右菌种的活性最好。温度低时需进行加热,通过沼气锅炉产生的热水利用管道泵输送至盘管进行热交换,热交换后的热水再回流至锅炉加热,实现闭路循环,使之满足厌氧反应所需的温度条件。

IC反应器1座,尺寸φ5.0 m×18.2 m,有效容积351 m3,HRT=28 h,容积负荷:5 kgCOD/m3·d;配套三相分离器1套;水封罐1台,尺寸φ1.0 m×1.5 m;脱硫塔1台,尺寸φ0.5 m×1.6 m;沼气柜1座,尺寸φ2.3 m×3.0 m;沼气锅炉1 座,N=0.17 MW;热水泵1台,Q=12.5 m3/h,H=12.5 m,N=1.1 kW;电磁流量计1台;pH计1 套,0~14;在线温度测定仪1套,0~100℃。

3.6 中间沉淀池

在启动期,由于进水负荷等因素的不稳定性,可能导致厌氧污泥的流失,因此在IC反应器的出水处设置沉淀池,起到保留污泥和冲稀进水及平衡碱度的作用。

中间沉淀池1座,钢筋混凝土结构,尺寸4.0 m×4.0 m×5.0 m,有效容积72 m3,HRT=5.8 h,表面负荷0.78 m3/m2·h。配套排泥泵1 台,Q=6 m3/h,H=40 m,N=2.2 kW。

3.7 A2/O池

原水中磷含量高,二沉池的回流污泥到厌氧池,通过微生物释放磷,磷在好氧段被污泥吸附,通过排泥去除;利用好氧池内回流的混合液中带入的硝酸盐和进水中的有机物碳源进行反硝化,使进水中、还原成N2达到脱氮作用;在厌氧+缺氧+好氧的作用下,不仅将含碳有机物进行氧化,生成CO2和H2O,同时具有脱氮除磷的目的。

A2/O工艺中,水流方式采用自流形式,无动力提升设备,且鼓风机采用变频形式,根据风量确定运行频率,大大降低了动力能耗。

厌氧池钢混结构1座,尺寸4.0 m×5.9 m×5.0 m,有效容积94.4 m3,HRT=7.5 h。配套潜水搅拌机1台,N=0.85 kW。

缺氧池钢混结构1座,尺寸4.0 m×9.0m×5.0 m,有效容积144 m3,HRT=11.5 h。配套潜水搅拌机1台,N=1.5 kW;在线ORP仪1套,。

好氧池钢混结构1座,尺寸4.0 m×10.6 m×5.0 m+4.0 m×13.7m×5.0 m,有效容积384 m3,HRT=30.7 h。配套罗茨鼓风机3台,2用1备,Q=10.51 m3/min,P=50.0 kpa, N=15.0 kW,变频控制;盘式微孔曝气器210套,φ260 mm;硝化液回流泵2台,1用1备,Q=40 m3/h,H=10 m,N=2 kW;在线溶氧仪1套;电磁流量计1台。

3.8 二沉池及污泥中间池

好氧池出水中含有大量的活性污泥,利用二沉池将大部分污泥沉淀分离出来,上清液自流至反应池。沉淀的污泥至污泥中间池,一部分污泥回流到厌氧池保持池内的生物量,剩余污泥排到污泥池中。

二沉池钢混结构1座,尺寸φ6.0 m×5.0 m;刮吸泥机1套,N=0.75 kW;排泥泵1台,Q=10 m3/h,H=10 m,N=0.75 kW。

污泥中间池钢混结构2座,尺寸3.0 m×2.0 m×3.5 m;污泥回流泵2台,Q=10 m3/h,H=10 m,N=0.75 kW。

3.9 反应池及终沉池

在反应池中分别投加PAC和PAM,通过絮凝络合作用,进一步去除水中残余的总磷及悬浮物,生成的絮体经终沉池沉淀分离出来。

反应池钢混结构1座(分2格),尺寸3.0 m×1.5 m×3.5 m,反应池搅拌机2台,N=2.2 kW;PAC投加装置1套,800 LPE桶1个,PAC加药泵1 台,Q=25 L/h,P=1.2 Mpa,N=0.25 kW;PAM-投加装置1套,800 LPE桶1个,PAM-加药泵1台,Q=25 L/h,P=1.2 Mpa,N=0.25 kW。

终沉池钢混结构1座,尺寸φ6.0 m×5.0 m;刮吸泥机1套,N=0.75 kW;排泥泵1台,Q=10 m3/h,H=10 m,N=0.75 kW。

3.10 中水回用池

储存终沉池合格出水,用于后续葡萄基地灌溉。

中水回用池钢混结构1座,尺寸4.0 m×5.9 m×5.0 m,有效容积70 m3。配套空气搅拌系统1套;次氯酸钠投加装置1套,200 LPE桶1个,次氯酸钠加药泵1台,Q=4.5 L/h,P=1.2 Mpa,N=0.25 kW。

3.11 外排水池

储存回用剩余的出水,经在线监测设备监测合格后,排入市政管网。

外排水池砖混结构1座,尺寸3.5 m×0.6 m×1.2 m。配套2#巴歇尔槽1套;明渠流量计1套;COD分析仪1套;氨氮分析仪1套;总氮分析仪1 套;总磷分析仪1套;自动混合采样器1套;数据采集传输仪1套;UPS电源1套;泠暖空调1台,N=1.2 kW。

3.12 污泥池

储存来自初沉池、中间沉淀池、二沉池的剩余污泥和终沉池的污泥,使污泥借助重力实现浓缩后泵提至脱水工序进一步处理,把低浓度的污泥压滤成含水率80%左右的泥饼后贮存作农田有机肥,上清液回流至调节池。

污泥池钢混结构1座,尺寸4.0 m×3.0 m×3.5 m。配套污泥提升泵2台,1用1备,Q=6 m3/h,H=10 m,N=0.75 kW;浮球液位计1套;叠螺脱水机1台,处理量100 kgDS/h,N=1.2 kW;自动配药加药系统1套,N=0.37 kW;加药螺杆泵2台,1用1 备,Q=0.8 m³/h,H=60 m,N=0.75 kW。

4 运行效果

污水处理站采用“初沉池-IC反应器-中间沉淀池-A2/O-二沉池-反应池-终沉池”处理工艺,在实际运行过程中,IC反应器稳定运行后COD的平均去除率达83%,TN的平均去除率达37%,节省好氧处理所需的能耗,历时5个多月的连续调试运行,整个系统运行稳定,出水各项指标均能达到排放要求。系统经过一年多的工艺运行,废水检测结果见表2。

5 经济技术分析

该污水站工程总投资389.00万元,其中土建投资153.00万元,设备材料、安装、运输及调试等间接投资236.00万元。运行费用3.98元/m³,其中电费2.02元/m³,药剂费1.45 元/m³,自来水费0.08元/m³,人工费0.43 元/m³。

经济效益和环境效益:污水站每天产生沼气量约500 m3,完全能满足冬季IC反应器的进水温度,节省燃料的使用。污水站产生的污泥作为葡萄基地有机肥,不仅节省肥料的用量,而且有利于环境保护。每年可减少COD、NH3-N、TN、TP的排放量分别为70 t、4.6 t、4.2 t、2.7 t。

6 结论及建议

(1)实践表明,针对葡萄酒生产废水的特点,采用“初沉池-IC反应器-中间沉淀池-A2/O-二沉池-反应池-终沉池”处理工艺,出水完全能满足《DB 37/3416.5—2018山东省半岛流域水污染物综合排放标准》一级标准和《GB 5084—2021农田灌溉水质标准》旱作标准要求。

(2)采用该工艺处理葡萄酒生产废水,具有运行稳定,投资少,运行费用低,出水清澈等优点。不仅能去除废水中的有机物、氨氮、色度、总氮和总磷,同时能产生沼气对锅炉进行加热,污泥作为有机肥料,出水用于葡萄基地灌溉,取得了良好的经济效益和环境效益,实现资源的综合利用,为葡萄酒生产废水处理提供了稳定可靠的工艺参考,具有一定的应用价值和工程指导意义。

(3)为了更好地对葡萄酒生产废水进行工艺设计和运行管理,对需要重点关注的问题提出以下几点建议:①在调节池前端设置沉淀池,防止大量泥砂及硅藻土等悬浮物沉积在调节池,增加调节池的清理周期;②尽量扩大调节池的容积,用来保证原水的水质波动性,增加发酵季的缓冲力度;②初沉池排泥应单独配置自动排泥系统,防止污泥沉积过多无法排出;③IC反应器进水管上引入蒸汽加热管,防止沼气锅炉检修及冬季温度过低时,影响IC反应器的处理效率;④IC反应器三相分离器和出水堰采用玻璃钢或PP材质,防止长时间在池内腐蚀,影响产气效率和出水水质;⑤在进水管上设置电磁流量计,同时设置2台小型罗茨鼓风机,在水量少、负荷低时启动,可避免曝气量过大使污泥沉降性能下降,同时可以降低电耗,减少运行费用。