耐高温热示踪流速测量仪设计*

朱永康,韩连福,付长凤,刘兴斌

(1.东北石油大学物理与电子工程学院 黑龙江 大庆 163318; 2.常熟理工学院电气与自动化工程学院 江苏 苏州 215500)

0 引 言

我国老油田进入三次采油阶段,采用化学驱油方式提高产量[1],井内流体黏度增大并挟带砂砾,导致含有可动部件的流速测量仪出现卡砂堵塞现象[2]。针对这一难题,国内学者将基于不可动部件设计的热示踪流速测量仪应用到高含水、含砂油井流速测量[3-4]。韩连福采用ANSYS对热示踪流速测量仪的热源物性参数、结构参数和热敏探头阵列位置进行优化,得到30 mm管径油井中热示踪流速测量仪最优结构参数[5]。李静茹使用COMSOL开展热示踪流速测量仪在不同流速、含水率工况下的数值研究,优化水平井与垂直井内热示踪流速测量仪的结构参数[6]。

上述研究提高了热示踪流速测量仪的测量精度,但忽略了其电路在高温环境中的热失效问题,当器件结温超过工作温度区间,电路会因器件的损坏而失效[7]。随着勘探技术的不断发展,高温油井数量和井内温度也在不断递增,对测井仪器提出更高要求。为保证仪器在高温环境中的稳定性,蓝威提出了一种分布式被动热管理系统,其最高温度相较于传统的被动热管理系统降低了68 ℃[8-9]。杨成使用翅片散热器对电路中的金氧半场效晶体管进行散热,最高结温由213 ℃降至189 ℃[10]。孟祥隆基于系统级封装技术,研制了耐高温200 ℃的微弱磁共振信号检测电路[11]。

但被动热管理系统配套设备体积过大并不适用于小管径,系统级封装成本过高且未封装的晶圆难以购得。因此,从热示踪流速测量仪电路热布局出发,使用遗传算法优化电子元器件布局来降低电路最高温度,并对优化后温度仍超出工作区间的元器件,利用翅片散热器与井下流体进行散热。对热设计的电路温度使用COMSOL软件进行数值模拟,并搭建高温测试平台进行试验。结果表明,经过布局优化及散热设计的热示踪流速测量仪满足在125 ℃环境中的工作需求。

1 热示踪流速测量仪原理

井下热示踪流速测量系统与电路结构如图1所示。主控电路对热源发生器进行脉冲加热,流体流经被加热的热源,产生热脉冲流体。热脉冲流体流过下游间距为L的温度传感器阵列,产生温度突变信号,由AD620与OP07组成的差分放大电路进行信号放大并送入主控电路,利用互相关算法求出热脉冲流体经过2个相邻传感器的渡越时间τ,进而求出井内流体流速:V=L/τ[12]。

图1 热示踪流速测量系统结构框图

本设计均采用耐高温芯片,额定工作温度125 ℃,最高工作温度可达150 ℃,电容选用高温钽电容,电阻采用薄膜SMT电阻。设计中使用了遗传算法进行器件热布局优化,并使用翅片散热器与井下流体进一步降低电路温度。

2 电路传热分析与器件布局优化

2.1 电路传热分析

在井下测量时,热示踪流速测量仪的PCB板位于铝质方管中,电路的温升主要取决于周围流体的传热以及电路板上元器件的热耗散,传热过程如图2所示。

图2 热示踪流速测量仪电路与环境传热模型

为建立电路温度函数,将热示踪流速测量仪电路板按照最小器件等面积划分为4行6列的网格板,每个节点代表1个电子元器件,如图3所示。

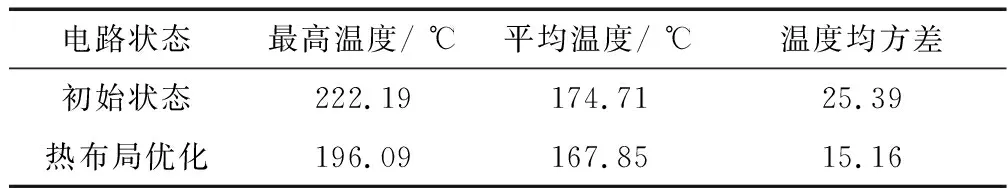

表1 优化前后电路温度数据

图3 PCB板网格划分示意图

利用微元体热平衡法求得电子元器件的温度[13],图3中位于中间节点(i,j)的电子元件产生的热量、PCB板传递的热量和空间内的对流交换热量之和为零:

Qi-1,j+Qi,j+1+Qi,j-1+Qi+1,j+Q(e-c)la·lb+Qe-p+Qi,j=0

(1)

式中:Qi,j是节点(i,j)产生的热量;Qi-1,j、Qi+1,j、Qi,j-1、Qi,j+1分别是相邻节点(i-1,j)、(i+1,j)、(i,j-1)、(i,j+1)导入到节点(i,j)的热量;Qe-c是周围流体与节点的对流换热量(其右下角坐标,如Q(e-c)la·lb表示以la、lb为边的面与空气的对流换热量,如图3(b)所示);Qe-p为电路板与节点的传递热量[14],上述热量单位均为J。

边界看作元器件与环境之间的对流换热[15],如图4所示,则位于4条边界以及拐角处的节点热量平衡方程分别为:

图4 PCB板临界节点传热示意图

Qi-1,j+Qi,j-1+Qi+1,j+Q(e-c)la·lc+Q(e-c)la·lb+Qe-p+Qi,j=0

(2)

Qi-1,j+Qi,j-1+Q(e-c)la·lc+Q(e-c)lb·lc+Q(e-c)la·lb+Qe-p+Qi,j=0

(3)

2.2 遗传算法优化空间热布局

在实际应用中,遗传算法优化电路布局多数以降低最高温度为单一优化目标,最高温度的降低并不能保证电路整体温度的改善[16-17]。本文以降低电路板最高温度、平均温度和提高电路温度均匀性为目标,建立适应度函数,使用内部遗传算法优化3个适应度函数的权重系数,具体步骤如下。

1)初始化种群:使用PN∈{p1,p2,…,pn}表示外部遗传算法的染色体,即电子元器件的不同排列布局。Wn∈{w1,w2,w3}表示内部遗传算法的染色体,即3个适应度函数权重组合。随机生成初始种群,对于每个PN染色体,内部遗传算法随机生成权重为W的总体。

(4)

(5)

式中:Tk是节点元器件温度,Tk∈{t(1,1),…,t(3,5)};Tmax是元器件最大工作温度, ℃。

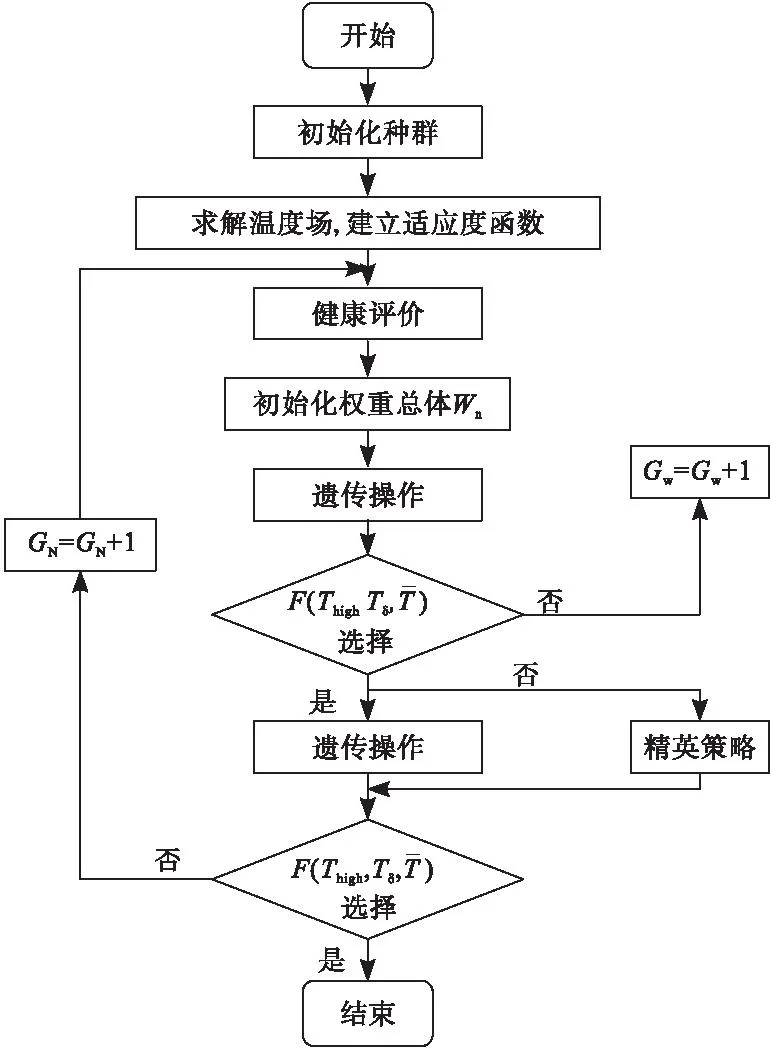

3)遗传操作:内部遗传算法优化目标函数的权重组合,外部遗传算法优化电路板布局的适应度函数。算法流程如图5所示。

图5 遗传算法优化布局流程图

2.3 遗传算法优化空间热布局

使用Matlab求解,得到最优布局。优化前后电路温度数据见表1。优化前后布局和温度对比如图6所示。

图6 电路布局与温度对比图

由图6可知,原始布局热量堆积在电路中部,导致元器件温升过高,布局优化后,热耗散较大的器件分布在电路板四周,利用周围环境降低传热途中的热阻,从而改善电路温度分布,因此优化后的布局更为合理。

3 耐高温热示踪流速测量仪热设计

3.1 翅片散热器最优物性研究

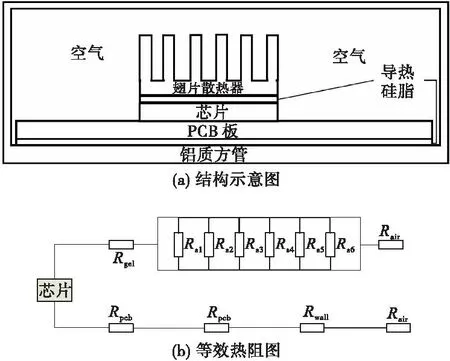

选用翅片散热器对热示踪流速测量仪电路进行散热,建立单个芯片与翅片散热器在铝质方管的结构与热阻模型,如图7所示。

图7 单个芯片与翅片散热器在铝质方管内模型

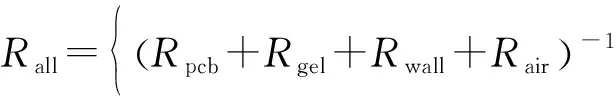

芯片有2种主要传热途径:1)导热硅脂-散热器-空气;2)PCB-导热硅脂-铝质方管-空气,这2条路径的等效热阻可以表示为:

(6)

式中:Rpcb、Rgel、Rwall、Rair、Rs1~Rs6分别为印刷电路板、导热硅脂、管壁、空气、翅片的传输热阻,K/W。

由式(6)可知,翅片热阻越小,散热器散热性能越高。为找到热阻最小的材质,选择银、钢、铜、铝4种材料进行数值模拟。在相同形状参数和环境背景条件下利用COMSOL进行仿真,建立相应仿真模型,4种材料散热器的单个芯片与翅片散热器温度仿真如图8所示。

图8 单个芯片与翅片散热器温度仿真

结果表明:4种材质散热器达到的稳态温度相同,但铜质和铁质散热器升温效果要弱于银、铝2种材质散热器,瞬态散热效果铝、银质要高于铜、铁质。而铝制散热器的成本要小于银质散热器,同时铝质翅片散热器表面会与空气中的氧气发生反应形成一层致密的氧化膜,故铝质散热器在密闭环境中性质不会发生改变,因此选择铝为翅片散热器材质。

3.2 电路热仿真

使用COMSOL建立耐高温热示踪流速测量仪电路热布局优化后的简易仿真模型进行热仿真。周围环境温度设为125 ℃,图9为电路温度仿真云图,电路稳态最高温度达到208.45 ℃。由于在Matlab中建立的数学模型忽略了重力以及器件尺寸等因素,所以与仿真结果不完全一致,但各器件相对偏差不超过6.15%,因此上述优化结果仍有效。对电路加装铝质翅片散热器,保持同样仿真条件,加装翅片散热器的电路最高稳态温度降至151.85 ℃。

图9 空气域中热示踪流速测量仪电路温度仿真云图

使用导热硅脂将加装翅片散热器的PCB板粘附于铝制管道上,利用井下流体进行强迫水冷散热,模型如图10所示。建立电路短节(PCB板、芯片、散热器、空气、铝制方管)与周围环境(井内流体、管道)的热仿真模型,流体速度设为0.3 m/s,流体温度设为125 ℃,电路最高温度进一步降至133.53 ℃,降幅总计高达39.91%。

图10 流体域中热示踪流速测量仪电路温度仿真云图

3.3 仿真结果分析

整理各次仿真结果见表2,在125 ℃工况下,原始电路最高稳态温度为222.19 ℃。使用遗传算法对电子元器件空间热布局优化后,电路最高温度相较于原始电路降至196.09 ℃,平均温度降至167.85 ℃,温度均方差降至15.16。利用翅片散热器和井下流体进行散热后,电路板整体最高温度相较于布局优化前电路降低了39.91%,表明本文针对热示踪流速测量仪的热设计是有效的。

表2 电路温度数据

4 试验与分析

4.1 耐高温热示踪流速测量仪高温试验

为验证耐高温热示踪流速测量仪电路在高温中的可靠性,选用苏州斯开尔测试设备公司型号为SKY7002-40-015的高低温交变湿热试验箱进行耐高温试验。其温度控制范围为-40~+150 ℃,温度偏差与波动度均小于±1 ℃,能够满足测试要求。将热示踪流速测量仪固定于温箱中,温箱温度调至125 ℃并恒温保持600 min,左端口使用供电器保证热示踪流速测量仪正常工作,右端口连接PC端实时监测热示踪流速测量仪工作状态。试验结果表明,本文设计的耐高温热示踪流速测量仪能够在125 ℃工况中持续工作。

4.2 油水两相流流速测量试验

利用油水两相流流速测量系统进行流速测量试验,流速测量系统通过控制阀调控油水两相流相含率和流速,流体经过稳流区得到稳定流型,进入热示踪测量段进行流速测量,最后流回分离罐,形成闭环回路。试验用管径为50 mm,加热功率为350 W、流速测量范围为0.032~0.492 m/s。

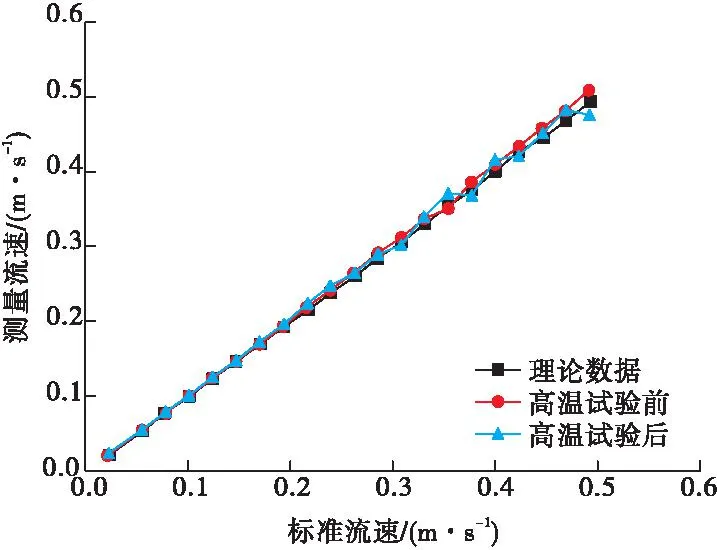

在室内25 ℃环境中,将油水两相流含水率固定为95%,流速每步增加0.023 m/s,从0.032 m/s提高到0.492 m/s,保持相同条件重复测量10次,测量数据取平均值。随后将在125 ℃高温烘箱中恒温保持600 min的热示踪流速测量仪放入油水两相流流速测量系统中,其余条件与步骤保持一致,测量10次取平均值。记录数据如图11所示,高温试验前后测量的2组数据在流速为0.492 m/s时偏差最大为0.034 m/s,相对偏差仅为1.7%且最大。当流速小于0.308 m/s时,2组数据的相对偏差均小于1.1%,较大相对偏差处于流速较大情况下,这是由于热示踪流速测量方案在流速较大情况下误差增大。因此,125 ℃高温对于耐高温热示踪流速测量仪电路测量精度基本无影响。

图11 高温试验前后仪器测量结果

5 结 论

本文对提出的耐高温热示踪流速测量仪热设计进行数值模拟研究,并经过耐高温试验平台和油水两相流流速测量系统测试,得出以下结论。

1)对电路热布局进行优化后,最高温度改善11.75%,平均温度改善6.60%,温度均方差改善40.29%。

2)利用翅片散热器和井内流体散热后,电路最高温度相较于布局优化前降低了39.91%。

3)高温试验前后的两组测量数据在流体流速为0.492 m/s时偏差最大为0.034 m/s,相对偏差仅为1.7%且最大,测量精度基本无变化。经过布局优化以及散热设计的耐高温热示踪流速测量仪,满足在125 ℃环境中的工作需求。