静电吸附净油反应器的设计优化及应用性能

石荣雪,刘克成,张立军,孙东平,王浩然,孙墨杰

(1.国网河北省电力有限公司电力科学研究院,河北 石家庄 050021;2.东北电力大学化学工程学院)

变压器绝缘油(简称变压器油)是一种填充在充油电气设备内部的绝缘介质,承担着绝缘、灭弧、冷却等重要作用[1]。变压器油在运行过程中会发生老化,逐渐生成各种杂质,如醇、醛、羧酸等[2]。油品老化后,其物理、化学和电气性能大幅下降;老化严重时会引起设备内部放电,甚至产生变压器烧毁、炸裂等事故。针对变压器油易发生老化的问题,往往采用在变压器油中添加抗氧剂等添加剂,并在变压器注油前将设备抽真空,避免氧化性气体的进入[3]。

然而,变压器油老化问题无法避免,因此开发老化变压器油净化再生技术对延长变压器油使用寿命、降低变压器运行成本意义重大。目前,老化变压器油的传统再生方法主要有:离心分离法[4]、沉降法[5]、压力过滤法[6]、真空过滤法[7]、吸附剂再生法[8]等。沉降法和离心分离法都是利用油液与杂质的密度不同进行分离,沉降法是在重力作用下,使大颗粒大密度杂质自然沉降,离心分离法利用高速旋转产生的离心力加速杂质与油液的分离,其效果优于自然沉降法,但是这两种方法都难以分离油品氧化产物等与油品密度相近的杂质,仅适用于对脏污变压器油的初步净化。压力过滤法是在外加压力下通过滤材实现净化,因此绝缘油的净化程度主要取决于滤孔大小,但是小孔径滤材会大大增加能耗,且极易造成滤孔堵塞、压力急剧上升等状况。真空过滤法主要用于油中水分的去除,利用油液和水分的沸点不同,在抽真空条件下去除油中微水,但是无法去除油中机械颗粒、胶状氧化产物等固体杂质。吸附剂再生法利用白土、硅胶、活性氧化铝等吸附材料对油液颜色及油中部分杂质进行去除,但是这类材料对于亚微米级颗粒的去除效果并不理想,且会产生难以处理的二次污染物。以上几种净化方法各有其局限性,针对变压器油净化再生方法的选择,可以根据油品污染程度和处理后油品质量要求将多种方式联合处理,但由于净化程序的增加和设备的投入,这种处理方式不仅操作繁琐且会增加成本。

经分析可知,变压器油中的杂质主要为烃氧化产物、酸性组分、微量水分、金属颗粒等,传统净化方法只能去除部分杂质,而且对于亚微米级杂质颗粒的处理效果不佳。相比之下,静电吸附净油技术是指通过施加电场,使油品中的纳/微米级污染物发生电泳和介电电泳(DEP),产生静电从而吸附去除杂质的技术[9]。该技术的优点是:在碰撞摩擦等作用下,带电杂质在电场中会向电性相反的电极方向移动,而本身电中性的杂质会在电场作用下感应带电或发生偶极化作用,在杂质两侧产生异电荷并因此受到电场作用力,当杂质两侧所受的电场力不同时,其在电场中发生定向迁移而去除。因此,静电净油技术可以去除变压器油中的绝大多数杂质,对亚微米级颗粒的去除效果尤其显著。

静电净油法首先由日本提出,并在1976年研制出第一批静电净油设备用于废油的净化再生工作。起初,静电净油设备所用极板均为平行极板,但是这种极板形状只能产生均匀电场,只能使变压器油中带电的杂质颗粒受到作用力,使其在变压器油中发生定向移动形成粒子流,进而带动油中电中性杂质颗粒发生移动。由于均匀电场对感应带电的电中性杂质作用合力为零,因此这种电场结构并不能直接处理变压器油中的电中性杂质。随着静电净油技术的发展,在介电分离理论的指导下逐步发展出由导电圆筒形外壳与中心电极所构成的筒状结构净油装置,这种装置能产生梯度电场,但是由于电场强度及电场梯度随着离中心电极的距离呈指数衰减,因此依然难以对电中性杂质起明显的去除作用。因此,设计一种高梯度电场以去除油中的电中性杂质和带电杂质,对于静电净油技术的发展具有非常重要的意义。

为提高杂质净化率并保证油品质量,本研究设计一种高梯度电场以去除油中的电中性杂质和带电杂质,并用该电场进行净化脏污变压器油正交试验,优化电场处理后油品的各项指标(尤其是介质损耗因数),并探索其最佳运行参数。

1 变压器油中带电粒子的受力分析

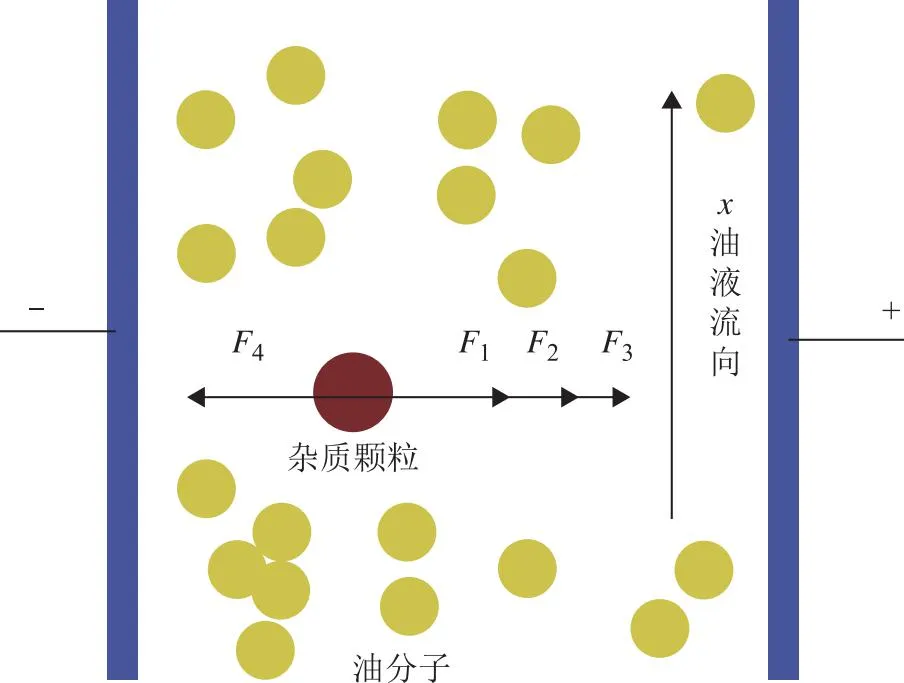

静电吸附净油技术最初是给平行放置的两块极板施加数千伏电压,使油中带电杂质迁移至电极而被吸附脱除[10]。早期静电净油机一般由两块平行极板和固定在极板上的集尘体构成[11],当对平行极板施加一个高压静电场时,由于离子在液体中的优先吸附以及可解离基团在粒子表面的解离,液体中的粒子通常带正电或负电,可在电场作用下运动[12]。然而对于中性极性粒子(如水分子等),只有当电场为梯度电场时,极化后正负电荷中心受到大小不同的电场力,粒子才会朝电场强度、梯度更大的方向移动[13-15]。因此,对油中带电粒子进行受力分析,探讨静电场下杂质被去除的机理和方法,假使杂质污物为球体。

杂质颗粒在电场中的受力分析如图1所示。给流动的油液施加一个高压静电场,油中杂质颗粒受到库仑力F1、镜像力F2、梯度力F3及黏滞阻力F4。

图1 带电粒子在电场中的受力分析模型

在垂直x方向建立受力平衡方程:

(1)

(2)

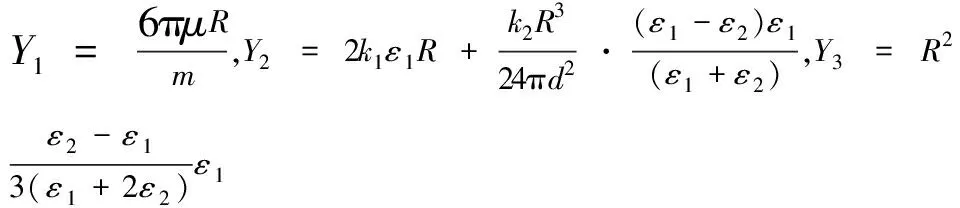

式中:k1、k2为常系数,kg·m/(s2·V2);ε1为油液的相对介电常数;ε2为吸附材料的相对介电常数;E为电场强度,V/m;R为污染颗粒半径,m;d为正负电极板间距,m;μ为油液的动力黏度,g/(cm·s);v为垂直x方向的速率,m/s。

整理得:

(3)

(4)

由于Y1是常数,当t很大时,e-Y1t衰减迅速,方程近似为:

(5)

当电场强度是油液流向的函数(即电场为不均匀电场)时,变换微分变量:

(6)

(7)

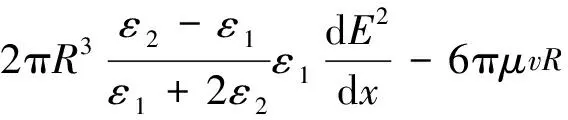

对于中性极性杂质,由于其不受库仑力的作用,因此受到合力为:

(8)

整理得:

(9)

解微分方程:

(10)

2 静电吸附净油反应器的设计

产生非均匀电场的方法包括在均匀电场中置入介电基体以及将发电极板制备成不规则形状两种。基于非均匀电场产生原理,Kawasaki等[16]设计了圆柱形净油机,在容器内以同轴关系布置多个圆柱形正负电极板,形成由最内电极板包围的最内室和在各个电极板之间形成的外室构成的多电场区域,以及分别布置在最内室和外室中的绝缘集尘器,集尘体分别成波纹状“之”字形布置,另外在每个相邻的两个极板元件之间等距设置可拆卸的绝缘隔板,这种结构可以在避免短路潜在危险的同时实现高效率,净化效率是单一电场的两倍。何海峰等[17]基于非均匀电场产生原理,将平板电极改造为“城垛”形电极,并将高介电常数的钛酸锶钡电介质置入电场中进一步提高梯度,通过固相法制得适于净油的平均粒径为47 μm的Ba0.7Sr0.3TiO3瓷粉,制备的Ba0.7Sr0.3TiO3陶瓷常温下介电常数在10 000左右,远远超过油液,可在反应器内产生较大梯度,将其用于测试对油液中Fe2O3的吸附,净化效率高达91.08%。由于静电净油设备对电场强度、梯度等有较高的要求,且在静电净油的过程中,油品在反应器中流动以实现循环净化,在均匀电场中加入介电基体产生非均匀电场的方法不适用于此反应器的设计。因此,基于非均匀电场产生的原理,将平行极板改造为曲面极板,在部分电场区域产生梯度,综合考虑电气、机械等因素,对反应器的极板间距、材料、尺寸、循环结构等进行设计、制作和测试,使油中中性或带电分子均在电场力的作用下发生定向移动,从而被吸附去除。

2.1 反应器的设计方案

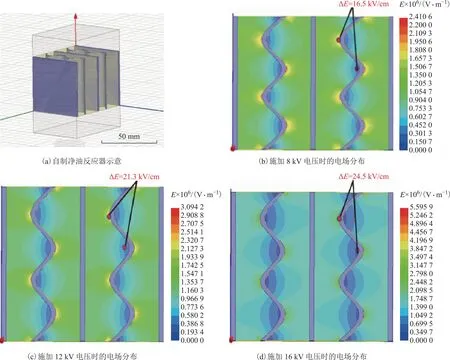

在反应器内设置5块铜板,其中平行极板与“波浪”形极板交叠等距排列。将整个反应器分割为4块结构一致的净油区域,各区域电场分布相同。平行极板彼此并联,接电源正极,“波浪”形极板并联后接负极。设置反应器的极板材料为铜,如图2(a)所示,利用Ansoft Maxwell有限元仿真软件建立反应器几何模型,并根据试验参数仿真反应器的电场分布,对电场梯度进行分析计算,优化后平行极板尺寸为长50 mm,宽50 mm,厚1 mm,波峰与平行板间距为10 mm,波长为20 mm,波高为8 mm;极板间区域定义为变压器油,设置其相对介电常数为2.2;在此基础上分别施加8,12,16 kV直流电压,电场分布仿真结果分别如图2(b)~图2(d)所示。

图2 自制净油反应器示意和不同电压下电场分布

如图2所示,所设计的反应器极板间存在较大的电场强度差,从而形成了很大的电场梯度,同时由于平行极板与“波浪”形极板相对,避免了“圆筒”形净油机电场强度随离中心距离增大而指数性下降的缺陷。以图2(c)和图2(d)为例,当对反应器施加12 kV的直流电压时,最高可产生2.46 kV/cm的梯度,当对反应器施加16 kV的直流电压时,最高可产生3.21 kV/cm的梯度,这一结构的反应器在极板表面附近形成了良好梯度电场,有利于变压器油的净化。

2.2 试验装置

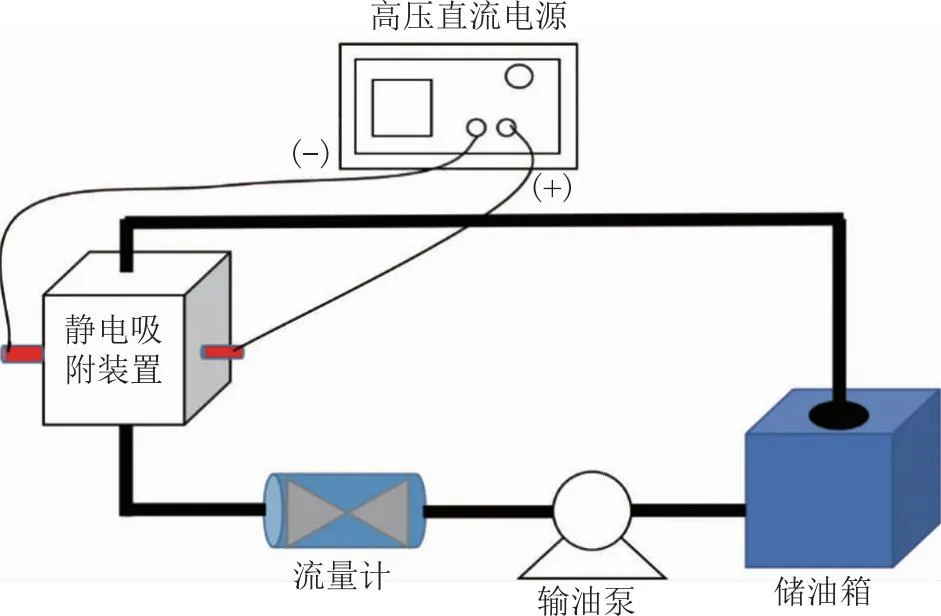

本试验设计采用外循环的结构。整个系统的结构由反应器主体、泵、流量计、储油箱和若干管道组成,油品由输油泵抽入反应器内,流速可通过设置泵速调节,具体数值通过流量计直观显示,如图3所示。

图3 试验装置

油品的循环净化时间为30 min;反应器容量为280 mL;净化油量为840 mL。试验所需老化变压器油来自某电科院回收的220 kV变压器;集尘纤维为尼龙滤纸。测量仪器:油品的介质损耗和体积电阻率由吉林星光科技有限公司xj-50绝缘油介电强度自动测试仪测定,油品中水分含量由吉林星光科技有限公司BCKF-3型卡尔费休水分测定仪测定,酸值由吉林星光科技有限公司XSZ-6型油酸值测定仪测定。

2.3 试验步骤

试验前对设计的反应器及净化系统进行密封性能测试、可循环性能测试和绝缘性能测试,以保证反应器系统的安全性能良好,且能连续循环运行满足设计要求。将集尘体紧贴在正负极板表面,通过导线将高压直流电源与静电吸附装置的正负极相连。将储油箱、输油泵、流量计和静电吸附装置的进油管和出油管通过管路进行连接,使整个系统密闭循环。待净化油品置于储油箱中,通过油泵连续均匀地抽入静电吸附装置,直至油品充满整个静电吸附装置,且从出油管通过管路回到储油箱后,打开高压直流电源,使整个系统连续循环运行30 min,切断电源,油品净化完成。

3 结果与讨论

3.1 油品净化测试结果

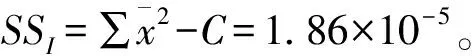

对未经净化的变压器油进行了性能测试,测试结果如表1所示。

表1 净化前变压器油部分参数

净化前变压器油的介质损耗因数超国家标准《运行变压器油质量标准》(GB/T 7595—2017)要求值,这是因为该变压器油样老化程度较深,油内极性杂质含量高。酸值和水分含量只反映了变压器油中游离脂肪酸和水分的含量,而介质损耗因数则综合反映了变压器油的电气性能,主要是极性杂质和胶体粒子的含量。

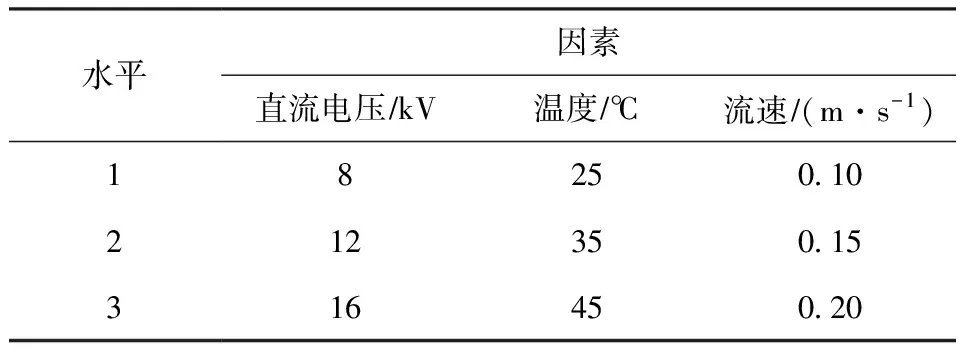

由于该净化系统对变压器油的处理效果受到直流电压、温度和油液流速的共同影响,为了科学准确探究出不同因素对净油效果的影响程度,减少试验工作量,对这3个影响因素进行9组静电吸附净油正交试验,以研究各因素对试验结果的重要程度及影响趋势,调变的因素如表2所示,试验以介质损耗因数、水分含量、酸值和体积电阻率为静电吸附试验效果的衡量指标,以尼龙滤纸为集尘体,以此来评价反应器的净油性能,并获得设计的静电吸附净油反应器的最佳工作参数。

表2 正交试验的因素和水平

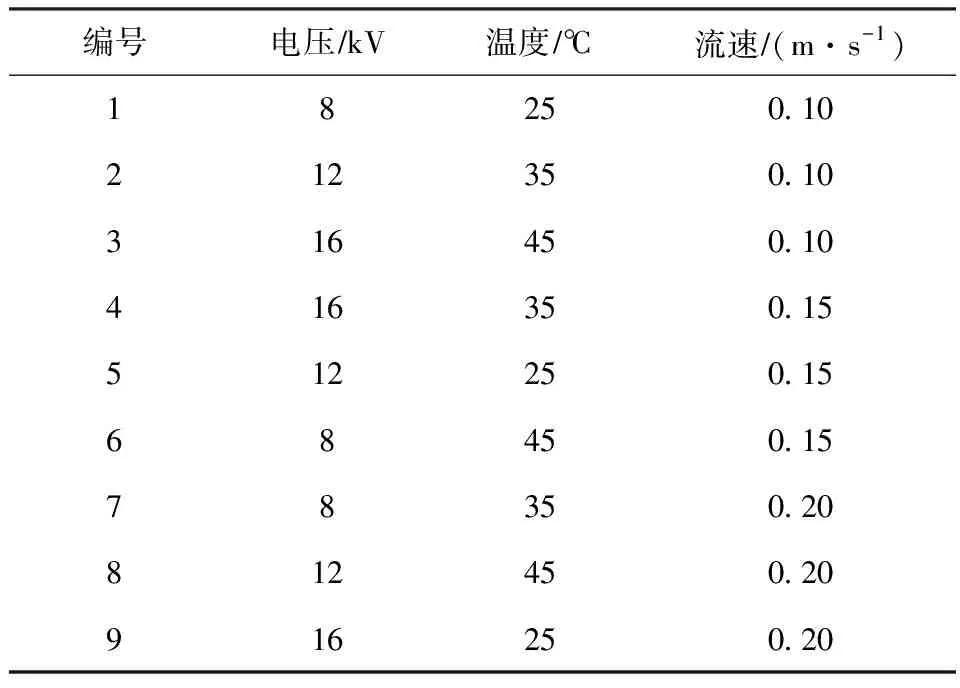

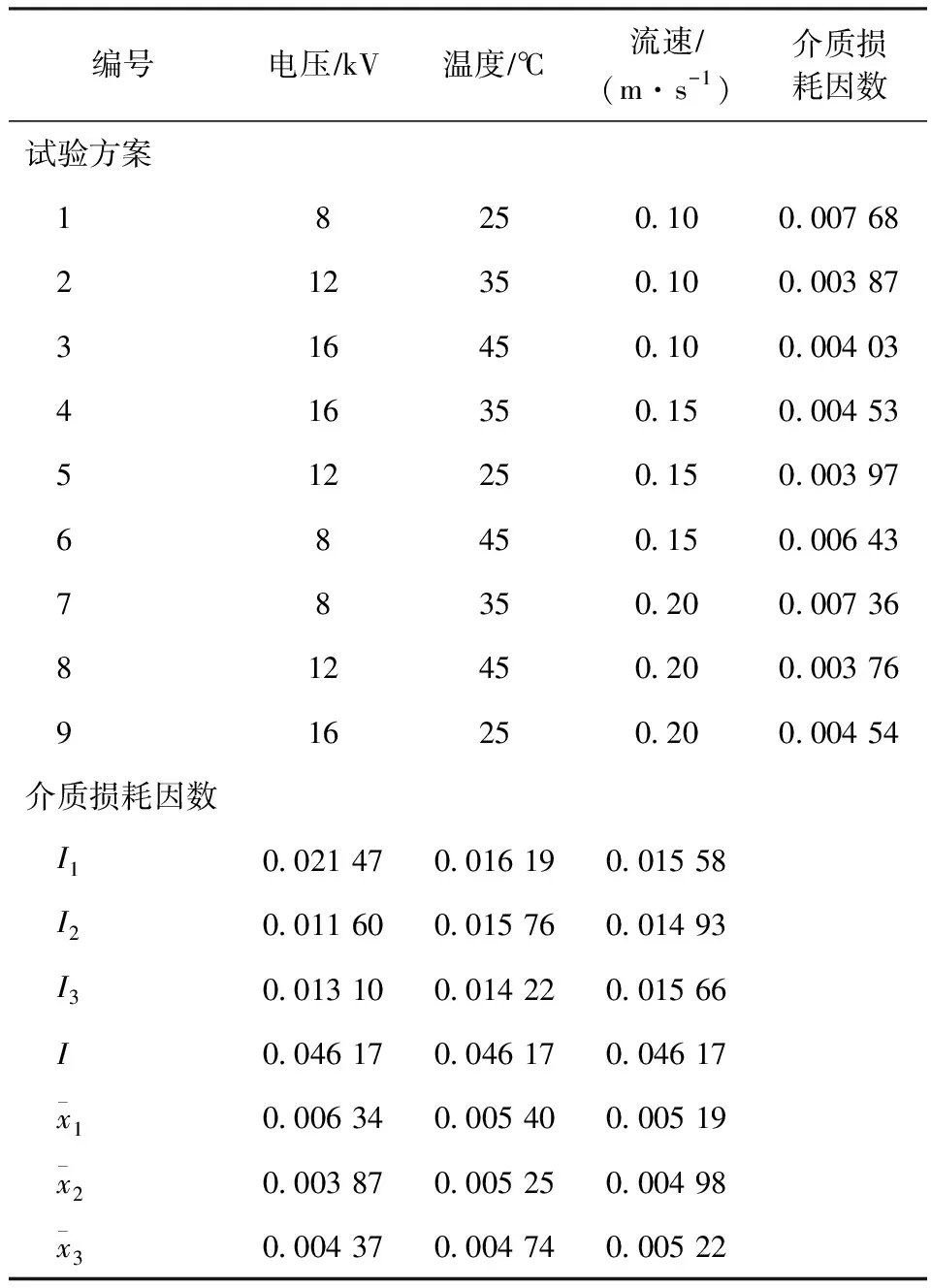

试验为三因素三水平,因此选择L9(33)正交表可全面地反映出试验结果,9组正交试验的调变参数如表3所示。

表3 正交试验方案

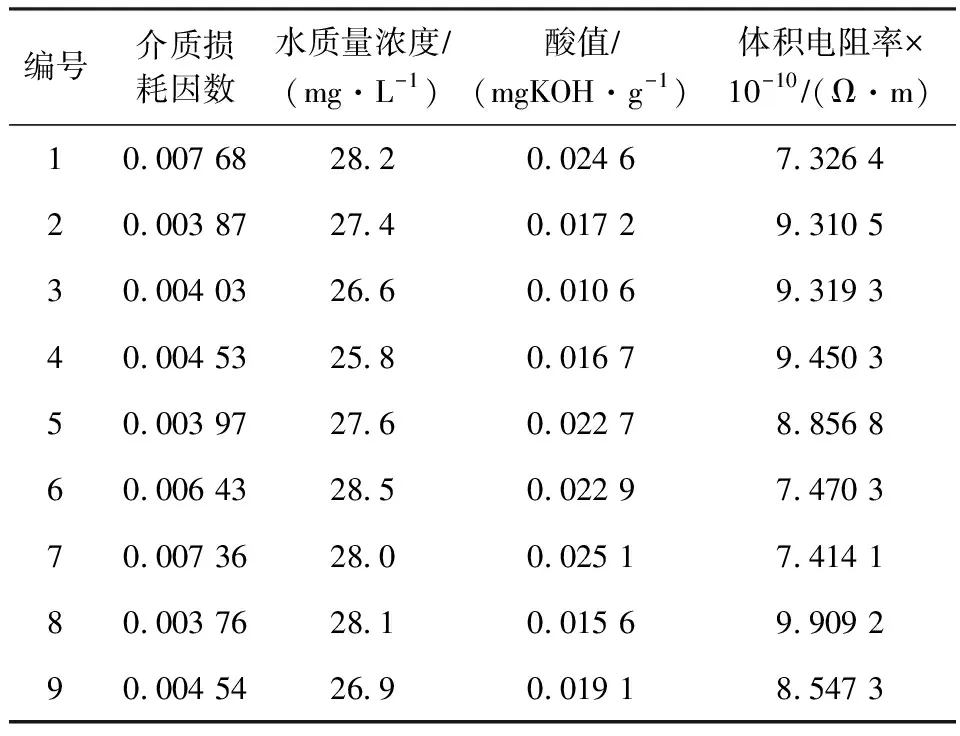

试验测得的油品介质损耗因数、水分、酸值和体积电阻率结果如表4所示。

表4 正交试验油品指标测试结果

由表4可知:处理后的变压器油介质损耗因数均降到0.010以下,最低可以降为0.003 76,约为净化前介质损耗因数的1/11。除试验1,6,7外,均满足投入运行前变压器油的国家标准要求(0.005),这是因为试验1,6,7所用的8 kV电压较低,不足以使变压器油中的微小粒子产生足够的介电泳力;经处理后变压器油的水分变化不明显,从净化前的32.0 mg/L降到25.8 mg/L,这是由于变压器油中的微量水分难以发生极化作用,只有当微量水液滴中溶有酸性组分或者含有其他容易发生极化带电的杂质时,才能通过其他杂质带动微小水滴的移动;经处理后变压器油酸值均降到0.03 mgKOH/g以下,满足新油国家标准要求,最低可降至0.010 6 mgKOH/g,约为处理前酸值的1/5,这是因为变压器油中的酸性组分主要为烃氧化产物,其所含的羧基、酚羟基等有着极强的电极性,在电场中容易发生极化作用,并且当这些酸性组分溶于水时,含氧官能团的电离会使粒子带有电荷;处理后的变压器油体积电阻率均提升到了6×1010Ω·m以上,满足新油国家标准要求,最高可提升到9.909 2×1010Ω·m,其中试验1,6,7对体积电阻率的提高幅度较小,这一结果与介质损耗因数测试结果相一致。

3.2 油品净化结果分析

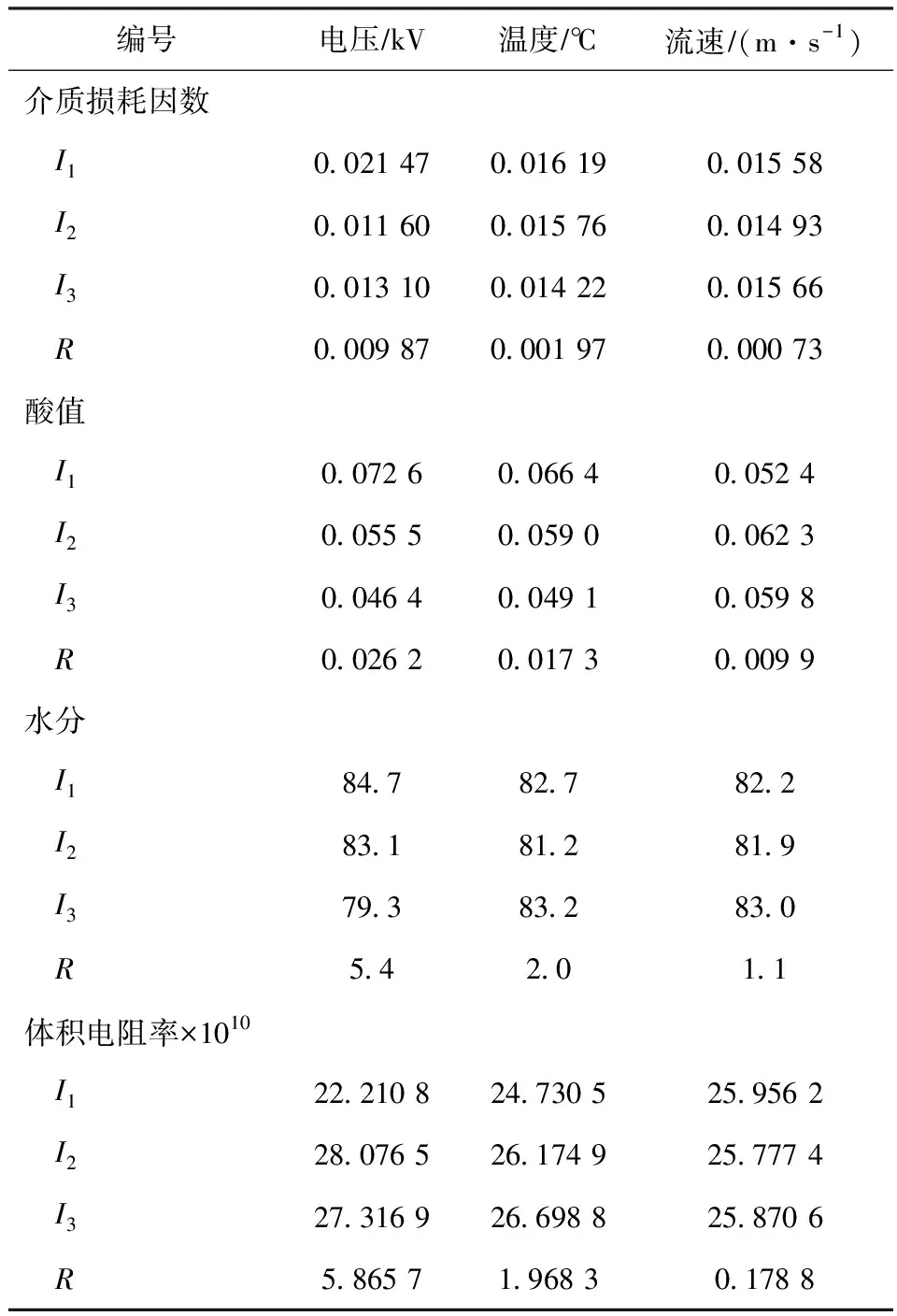

通过正交试验,发现经自主设计组装的静电净油装置处理后的变压器油,各项指标均得到优化,其中介质损耗因数大幅降低,证实该设备可用于变压器油的深度净化,水分含量通过净化也略有下降,对正交试验的结果进行极差分析,结果如表5所示,其中I为对应试验所测指标的数值之和,R为各对应列上的极差,根据极差的大小得到各因素对结果的影响程度,从而确定装置的最佳工作参数。

表5 正交试验的极差分析结果

根据表5极差分析可知:当以介质损耗因数为主要指标评价因素时,按影响力排序为电压(0.009 87)>温度(0.001 97)>流速(0.000 73);当以酸值为主要指标评价因素时,按影响力排序为电压(0.026 2)>温度(0.017 3)>流速(0.009 9);当以水分为主要指标评价因素时,按影响力排序为电压(5.4)>温度(2.0)>流速(1.1);当以体积电阻率为评价因素时,其主次关系为电压(5.865 7×1010)>温度(1.968 3×1010)>流速(1.788×109)。综上可知,电压大小是影响净化效果的主要因素,其次是温度和流速。

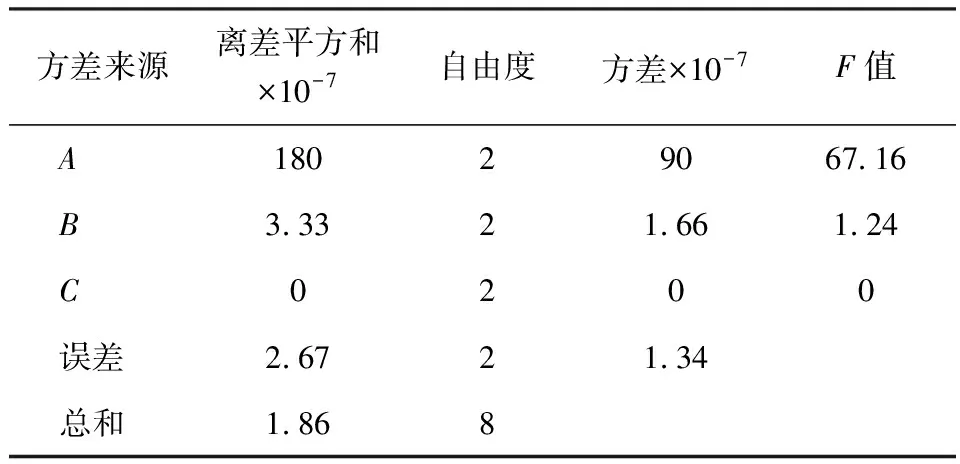

对正交试验结果进行方差分析可得出影响试验结果的各因素显著性水平,以变压器油的介质损耗因数为主要考察目标,将试验结果列于表6。

表6 正交试验的方差分析结果

用n表示试验数,用a,b,c分别表示因素A(电压)、B(温度)、C(流速)的水平数,用ka,kb,kc表示A,B,C因素的水平重复数。其中,n=9,a=b=c=3,ka=kb=kc=3。计算各项平方和与自由度,得到如下结果:

矫正数:C=I2/n=0.046 172/9=2.37×10-4。

A因素平方和:SSA=∑IA2/ka-C=1.8×10-5。

B因素平方和:SSB=∑IB2/kb-C=3.33×10-7。

C因素平方和:SSC=∑IC2/kc-C=0。

误差平方和:SSe=SSI-SSA-SSB-SSC=2.67×10-7。

总自由度:dfI=n-1=8。

各因素自由度:dfA=dfB=dfC=a-1=b-1=c-1=2。

误差自由度:dfe=dfI-dfA-dfB-dfC=8-2-2-2=2。

其方差分析结果见表7,并进行F检验。

表7 方差分析结果

查阅F分布表,发现F0.05(2,2)=19。由表7可知,只有FA>F0.05(2,2),说明电压对介质损耗因数的影响较为显著,而温度、流速等因素的影响均不显著,这与上述极差分析结果一致。较大的电场力可提供更大的合力,但电压并不是越高越好,当施加16 kV电压时,效果并不明显优于12 kV电压,反而净化效果还受到了影响,这是由于当电压升高时杂质尖端体电荷密度快速增大,局部电场随之增大,使杂质内部的电子被激发,碰撞后带上异电荷,不断改变粒子的运动方向,不能被集尘体吸附捕捉。温度主要影响了油液的黏度,温度的升高有利于减少黏滞阻力,提高吸附效率。当流速升高时,污物杂质移动加快,纵向力增加,定向运动时间缩短,影响设备工作效果,并且流速过快可能造成油流带电,因此流速应控制一定的范围内。综合试验结果表明,该静电净油装置的最佳工作参数为:电压12 kV、温度45 ℃、流速0.1 m/s。

4 结 论

基于非均匀电场产生原理,设计了一种静电净油装置,反应器内部通过平行极板与“波浪”形极板交叠平行排列产生非均匀电场,通过高压梯度电场与集尘体协同工作,高效吸附变压器油中的杂质,降低变压器油介质损耗因数,达到国家标准要求值,提升变压器油品质,保证了油品的循环再利用。

该静电净油装置的最佳工作参数为:电压12 kV、温度45 ℃、流速0.1 m/s。在此条件下进行试验验证,油品介质损耗因数由0.042 58降至0.003 76,酸值由0.052 3 mgKOH/g降至0.017 2 mgKOH/g,表明在此参数下能较好的净化变压器油。

采用静电吸附技术,利用施加的高压电场驱动油液中亚微米级杂质分离,完成油液的深度净化,解决了传统净化方法效果差,尤其是介质损耗因数不能得到有效降低的问题。该技术在净化变压器油领域有广泛的应用前景。