基于挂片法的铝溶胶腐蚀性能研究

秦鹏飞,周 含,徐冬翔,孙 敏,刘 新

(中石化石油化工科学研究院有限公司,北京 100083)

铝溶胶作为催化裂化(FCC)、甲醇制烯烃(MTO)等催化剂的黏结剂黏接分子筛与载体,其品质直接影响催化剂的粒度、强度、耐磨性和活性等物化性质[1]。铝溶胶生产过程中会使用盐酸调节pH,一般Al/Cl摩尔比为1.1∶1,具有强酸性。含铝溶胶的浆料在催化剂制备喷雾干燥成型过程中会逸出大量HCl气体,造成设备腐蚀和环境污染。同时,在FCC反应环境中有水蒸气存在条件下,催化剂释放的HCl气体会对分子筛的晶格起到破坏作用,导致催化剂活性下降。因此,在催化剂生产过程中一般将铝溶胶的腐蚀性能作为原料质量控制指标之一[2]。腐蚀性能监测通常采用挂片失重法[3]。

目前市售的旋转挂片腐蚀测试仪是将挂片悬挂在一可以旋转的轴上,同时浸没在装有铝溶胶的烧杯中,烧杯由循环水浴加热。此装置在使用后发现了明显的不足,主要表现在:①旋转轴与电机之间采用带传动,由于带传动没有准确的传动比,中间会失转,所以通过带传动传递并显示的旋转速度并不准确;②测控温均通过盛装铝溶胶容器外部的循环水浴实现,与实际测试的铝溶胶温度间有明显的温度差;③挂片旋转后,由于空泡效应[4-6],挂片表面会形成一层空气膜,阻止腐蚀反应发生,导致试验结果失真;④人机界面不友好,每个量设置均通过单回路控制器,改变试验条件时操作过多,不利于开展测试试验;⑤结构设计不合理,操作空间不够开放,不便于操作。上述问题导致此装置所测数据平行性、准确性较差。

为了提高铝溶胶挂片腐蚀性能评价的准确性和测试效率,开发了新型高效腐蚀性能评价仪,确定了铝溶胶对20号碳钢的腐蚀强化条件,采用计算流体力学(CFD)数值模拟与试验相结合的方法对铝溶胶的腐蚀性能进行研究,以期为工业装置的腐蚀防护提供有价值的参考。

1 新型铝溶胶腐蚀性能评价仪

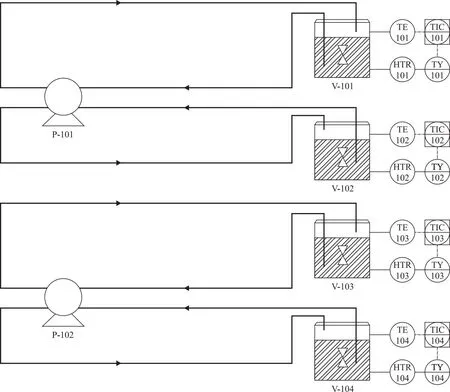

新型四通道铝溶胶腐蚀性能评价仪工作原理如图1所示。由图1可知,将金属挂片悬挂并浸没在盛有铝溶胶的烧杯中,采用泵循环铝溶胶液体,同时利用经过PLC控制输出的加热棒直接加热铝溶胶,确保烧杯内无明显的温度梯度。在设定的温度、循环流量等条件下,挂片与铝溶胶接触发生反应。

图1 新型铝溶胶腐蚀性能评价仪工作原理

该评价仪用固定挂片代替旋转挂片,并选用蠕动泵在测量烧杯底部将铝溶胶抽出,在测量烧杯上部返回。将加热棒和钛材铠装热电阻PT100直接插入固定在烧杯中。循环流动的铝溶胶与固定挂片之间形成了均匀且可控的相对速率,确保了挂片表面铝溶胶的持续更新,同时最大程度上减小了温度梯度。由于蠕动泵泵头不与试验介质直接接触,避免了铝溶胶对泵头的腐蚀问题。

2 试验方法及条件优化

2.1 腐蚀速率测定及计算方法

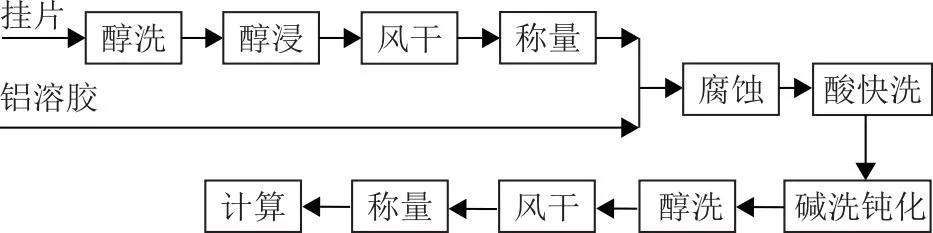

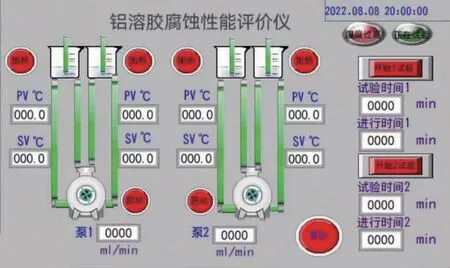

采用腐蚀速率相对较大的20号碳钢作为评价铝溶胶腐蚀速率的挂片材料[2]。铝溶胶体系腐蚀速率监测的具体操作流程如图2所示。首先在反应烧杯中加入铝溶胶溶液,设定循环泵量,开启循环泵,设定好加热目标温度,做好试验准备。图3为设定操作条件的人机操作界面。将挂片用无水乙醇清洗,去除挂片表面的油脂;在无水乙醇中浸泡5 min,进一步脱脂和脱水。取出挂片置于滤纸上,吹干后用滤纸包裹,称重并记录。将挂片浸没于铝溶胶测试烧杯中,设定反应时间,开始进行腐蚀试验。腐蚀结束后将挂片放入10%的盐酸中快速清洗,去除附着的铝溶胶,浸入氢氧化钠溶液钝化片刻,再放入无水乙醇中浸泡5 min,置于滤纸上,吹干后称重,计算挂片试验前后的质量差并计算腐蚀速率。

图2 铝溶胶腐蚀评价操作流程

图3 人机交互界面

腐蚀速率一般用样品金属在一年时间内的腐蚀深度来评定。金属挂片在铝溶胶中的腐蚀属于均匀腐蚀,因此金属挂片的腐蚀速率可用式(1)计算。

(1)

式中:v为腐蚀速率,mm/a;ρ为材质密度,g/cm3;Δm为失重量,g;t为挂片挂入的时间,h;A为金属挂片的表面积,cm2。

2.2 试验条件优化

2.2.1腐蚀介质循环流量

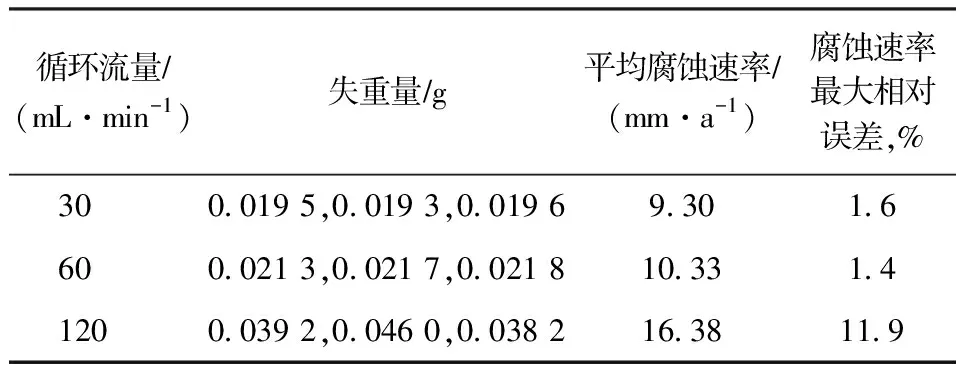

在腐蚀温度为60 ℃、腐蚀时间为1 h的条件下,铝溶胶循环流量对挂片腐蚀速率的影响如表1所示。由表1可知,腐蚀速率随着循环流量的增加而增加。这是因为随着循环流量的增加,挂片表面的液体更新速度加快,促进了腐蚀的进行。在循环流量为120 mL/min条件下,蠕动泵输送铝溶胶流动的脉动显著增大,导致测得的腐蚀速率结果不稳定。因此确定测试中适宜的铝溶胶循环流量为60 mL/min。

表1 腐蚀介质在不同循环流量下的挂片腐蚀速率比较

2.2.2腐蚀温度

在铝溶胶循环流量为60 mL/min、试验时间为1 h的条件下,温度对挂片腐蚀速率的影响如表2所示。由表2可知,挂片腐蚀速率随着反应温度的增加而增加,各温度条件下试验数据的稳定性、平行性良好。但当把铝溶胶加热到90 ℃以上时,铝溶胶会转化为淡黄色的无定形凝胶状物质[7]。因此选择腐蚀试验温度为80 ℃。

表2 不同温度条件下的挂片腐蚀速率比较

2.2.3腐蚀时间

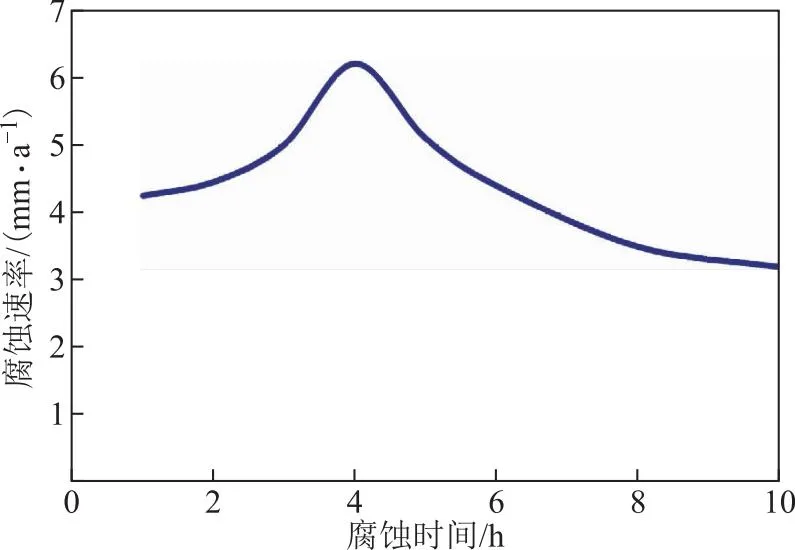

由上述试验结果可知,采用研发的新型腐蚀性能测定仪在循环流量为60 mL/min、腐蚀温度为80 ℃时腐蚀1 h,得到挂片的稳定腐蚀速率为23.43 mm/a。在腐蚀温度为80 ℃、转速为150 r/min的条件下,采用市售仪器测得的挂片腐蚀速率随腐蚀时间的变化如图4所示。

图4 市售仪器腐蚀速率随腐蚀时间的变化

由图4可知,采用市售仪器在腐蚀时间为260 min左右时测得的挂片腐蚀速率达到最大值(6.3 mm/a)。由于采用市售装置时挂片旋转过程中没有完全约束,导致挂片周围铝溶胶流态不稳定,与新研发装置没有对比性,故不再就相对流速进行对照。采用新研发的腐蚀性能测定仪在腐蚀1 h时的腐蚀速率已经远超现有市售仪器测得的最大腐蚀速率,且1 h时的挂片腐蚀量达到了准确称重计量的标准。故最终确定腐蚀时间为1 h,相对于目前市售旋转挂片法采用的测试时间(4~12 h)大大缩短,极大地提高了测试效率。

3 CFD数值模拟

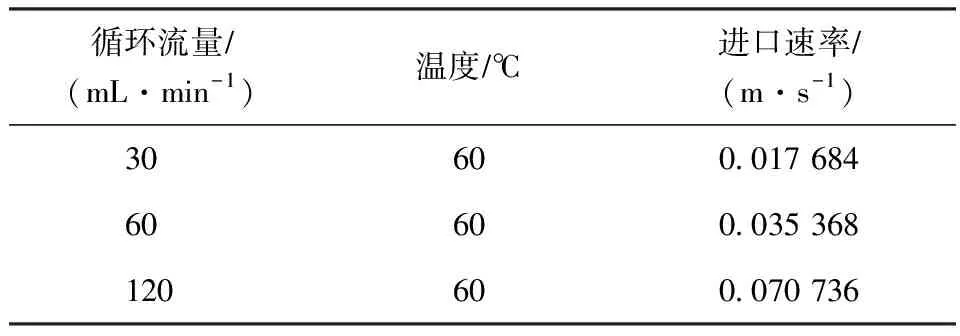

采用CFD软件模拟3种循环流量条件下的流场分布,入口管线设置为Φ6 mm×1 mm尺寸,内径为4 mm,设定条件见表3。

表3 CFD模拟设定条件

模拟结果如图5所示。从图5可以看出,随着腐蚀介质循环流量的增加,挂片周围的铝溶胶速率梯度(du/dt)显著增加。

图5 3种循环流量条件下的流场分布模拟结果

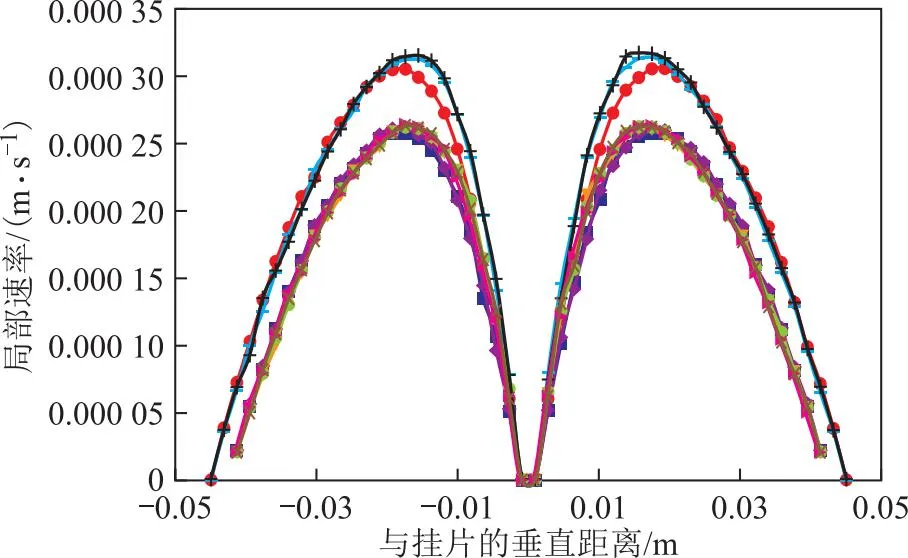

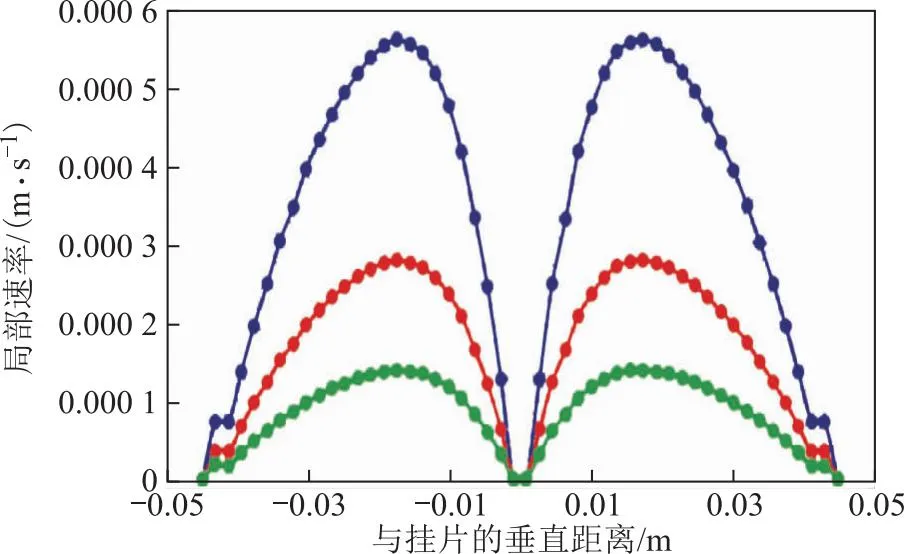

在挂片两侧设置9组流速监测组,每组监测得到一系列数据。以循环流量为60 mL/min的工况为例对挂片周围的局部速率分布进行分析,结果如图6所示。局部速率监测点在挂片两侧对称分布,随着与挂片垂直距离的增加,每一组系列数据显示的趋势都是局部速率先增大后减小,可见在挂片附近存在着显著的速率梯度。

图6 局部速率随与挂片垂直距离的变化

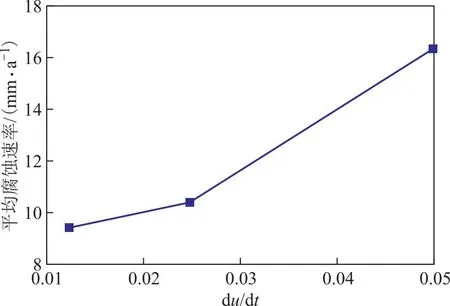

通过对9组监测曲线取平均值,对比不同循环流量下的速率梯度分布,结果如图7所示。由图7可知,随着循环流量的增加,挂片附近的速率梯度逐渐增大。随着腐蚀的进行,挂片周围H+浓度逐渐降低,腐蚀速率降低。较大的速率梯度能够及时将低浓度H+溶液置换,这也是造成高循环流量条件下腐蚀速率增大的主要原因。

图7 挂片周围平均局部速率随与挂片垂直距离的变化

对挂片附近0~0.01 m附近的数据进行进一步处理,得到平均腐蚀率随速率梯度的变化,如图8所示。由图8可知,平均腐蚀速率随着挂片附近铝溶胶速率梯度的增加而增加,说明高循环流量条件下挂片附近的铝溶胶速率梯度增大是造成腐蚀速率增大的主要原因。

图8 挂片平均腐蚀速率随铝溶胶速率梯度的变化

对试验挂片腐蚀速率(v)与挂片附近腐蚀介质速率梯度、腐蚀温度的关系进行拟合,得到式(2)。

(2)

式中:T为试验温度;T0为室温,取值298.15 K。

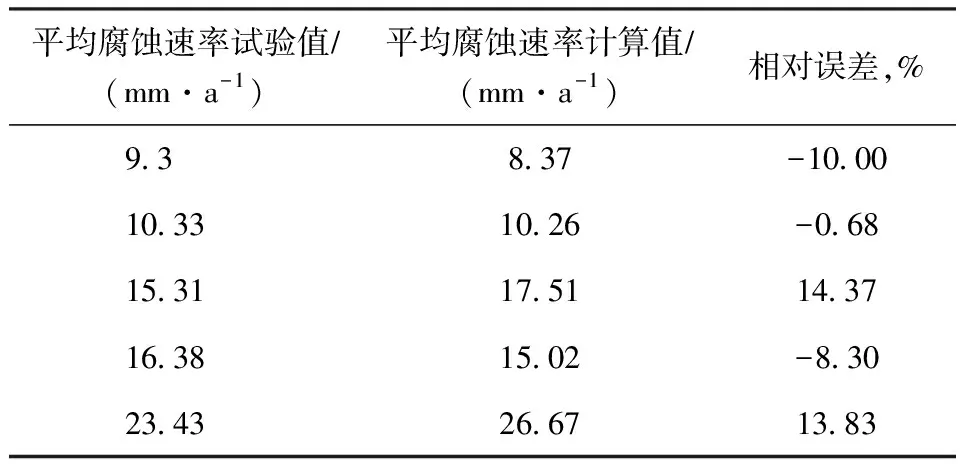

表4为通过式(2)计算得到的腐蚀速率与试验结果的数据对比。由表4可知,平均腐蚀速率的计算值与试验值吻合较好,相对误差在15%以内。

表4 计算结果与试验结果对比

4 结 论

(1)通过总结市售仪器的不足,创新性地采用泵循环铝溶胶液体与原位加热控温相结合的方式,成功研制了新型的四通道铝溶胶腐蚀性能评价仪。

(2)优选了测试评价条件,选择20号碳钢挂片,腐蚀时间1 h,腐蚀温度80 ℃,铝溶胶循环流量60 mL/min,新型铝溶胶腐蚀性能评价仪控温效果高效准确,操作简便快速,测试时间由传统旋转挂片的4~12 h降低为1 h,数据重复性好,测试效率提升显著。

(3)采用CFD数值模拟方法探究了铝溶胶速度梯度对挂片腐蚀速率的影响,发现挂片周围腐蚀介质速率梯度是影响腐蚀速率的重要因素,建立了挂片腐蚀速率与铝溶胶速率梯度、温度的关联式,为工业设备腐蚀防护提供了数据与模型支持。