钢结构桥梁防腐涂层质量控制技术研究

孙荣国

(浙江钜实桥梁钢构有限公司,浙江 湖州 313220)

1 钢结构桥梁防腐涂层油漆配套体系设计

为确保桥梁防腐涂层施工的规范性,提高防腐涂层的施工质量,展开研究前,应做好桥梁防腐涂层施工的准备工作[1]。在进行涂料施工前,需要准备此次施工所需要的设备,包括搅拌器、称量设备、喷涂机及配套用具、涂料及涂层检测仪器等,将配料设备及工具清理干净,保持干燥,并调节机器处于最佳工作状态。

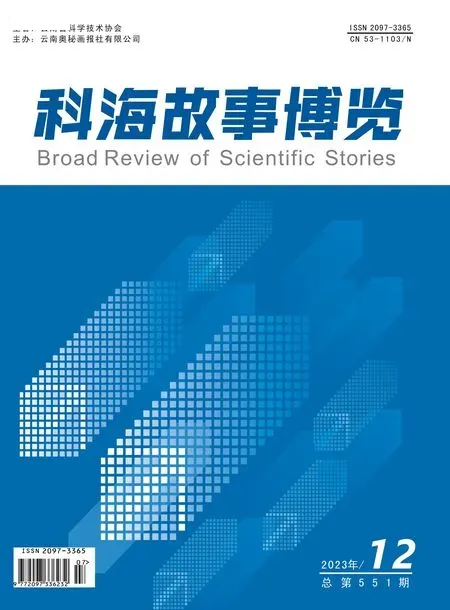

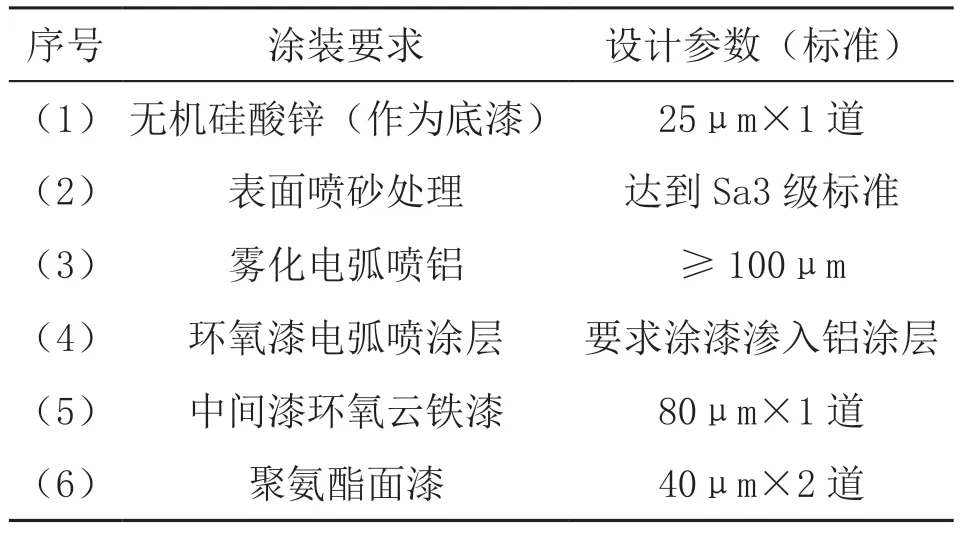

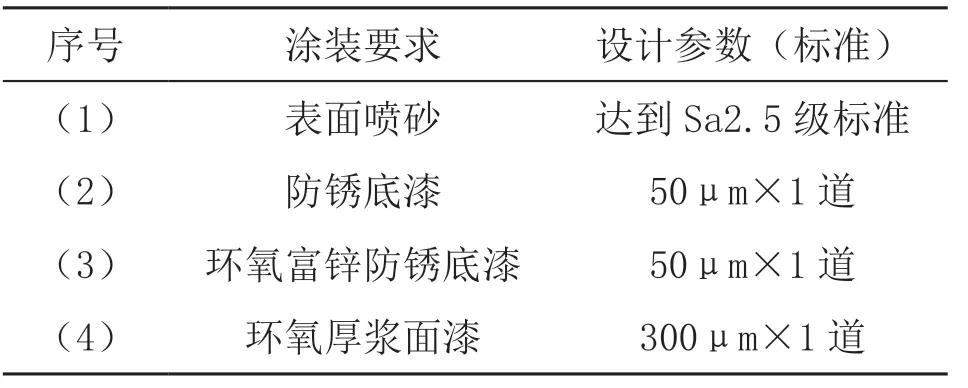

在此基础上,设计钢结构桥梁防腐涂层油漆配套体系,将防腐涂层施工部位划分为三个方面,分别为钢箱梁外表面、钢箱梁内表面、钢结构桥面,设计三个施工部位的涂层油漆配套体系。相关内容如表1~表3 所示。

表1 钢箱梁外表面防腐涂层油漆配套体系

表2 钢箱梁内表面防腐涂层油漆配套体系

表3 钢结构桥面防腐涂层油漆配套体系

按照上述方式,完成钢结构桥梁防腐涂层油漆配套体系设计。

2 钢结构表面净化处理与电弧喷涂

为了有效地防止涂料中产生气孔等问题,减少涂料的孔隙率,喷砂时必须采用高洁净度的压缩空气,才能进行喷涂[2]。在此基础上,使用喷砂除锈工艺,进行钢结构表面上油污、杂质、铁锈、氧化皮的彻底清除处理,确保在涂装前钢结构表面的除锈等级可以达到Sa2.5 级标准(表面除锈需要达到95%以上)。

完成表面的净化处理后,参照桥梁钢结构设计与施工标准、要求,在毛坯表面喷砂结束后立即实施电弧喷涂。由于客观因素造成的电弧喷射过程的中断,则喷涂、喷砂两个工艺之间的间隔,在具备良好的天气条件下,最好<6h;在空气相对湿度为70%~80%时,最长间隔最好<3h;在相对湿度为80%~85%时,喷涂、喷砂两个工艺之间的间隔最好<2h;在空气中的相对湿度>85%时,应停止喷涂作业[3]。如电弧喷涂过程不满足上述操作,喷射机在作业中将被氧化,甚至还会吸收空气中的水分。为确保喷涂的质量,大面积喷射和圆杆件喷射采用自动电弧喷射,控制喷射距离时,喷砂枪工作方向为钢结构表面的夹角应控制在70°~80°范围内。

3 钢结构封孔处理与质量检查

在上述内容的基础上进行钢结构桥梁的封孔处理。由于涂料层在施工中会不可避免地形成一定孔隙,如果不及时进行封孔,腐蚀介质就会通过涂料的孔隙,直接侵蚀涂料的基底,导致钢结构桥梁防腐涂层厚度降低,极大程度地减少防腐涂层使用寿命,因此,在喷涂完毕后,必须及时进行封孔等工作[4]。封孔时,使用高压无气喷涂或者手工刷涂,进行两道环氧漆的施工。无气喷涂施工时,控制喷距在300mm~380mm 范围内、喷枪的喷射角在60°~80°范围内、喷枪的转速控制在70cm/s 左右,通过此种方式,实现施工中对封孔质量的严格控制[5]。

在上述内容的基础上,通过肉眼观察,对施工后的涂料层外观质量进行检测。涂料必须保证光亮、细致、均匀、完整、颜色一致,不能有皱纹、错漆、漏漆、针孔以及粗糙不平的缺陷[6]。按照上述方式,实现钢结构的封孔处理与质量检查,完成钢结构桥梁防腐涂层质量控制技术的研究。

4 实例应用分析

4.1 工程概况

材料及产品在国家经济、国防等领域占有举足轻重的地位,每一种材料都具有既定的服役年限,材料在服役过程中,会受到多种因素的影响,不可抗力地发生损伤现象。目前,市场内较为常见的损伤现象包括:腐蚀、磨损、断裂,在对腐蚀现象的研究中发现,任何材料,在空气中受到的腐蚀是最严重的,这一腐蚀现象也被称为大气腐蚀,大气腐蚀是指在长时间的大气环境中,材料与大气中的水汽、氧及腐蚀介质(如:烟尘等),在电化学等综合作用下所发生的反应现象。

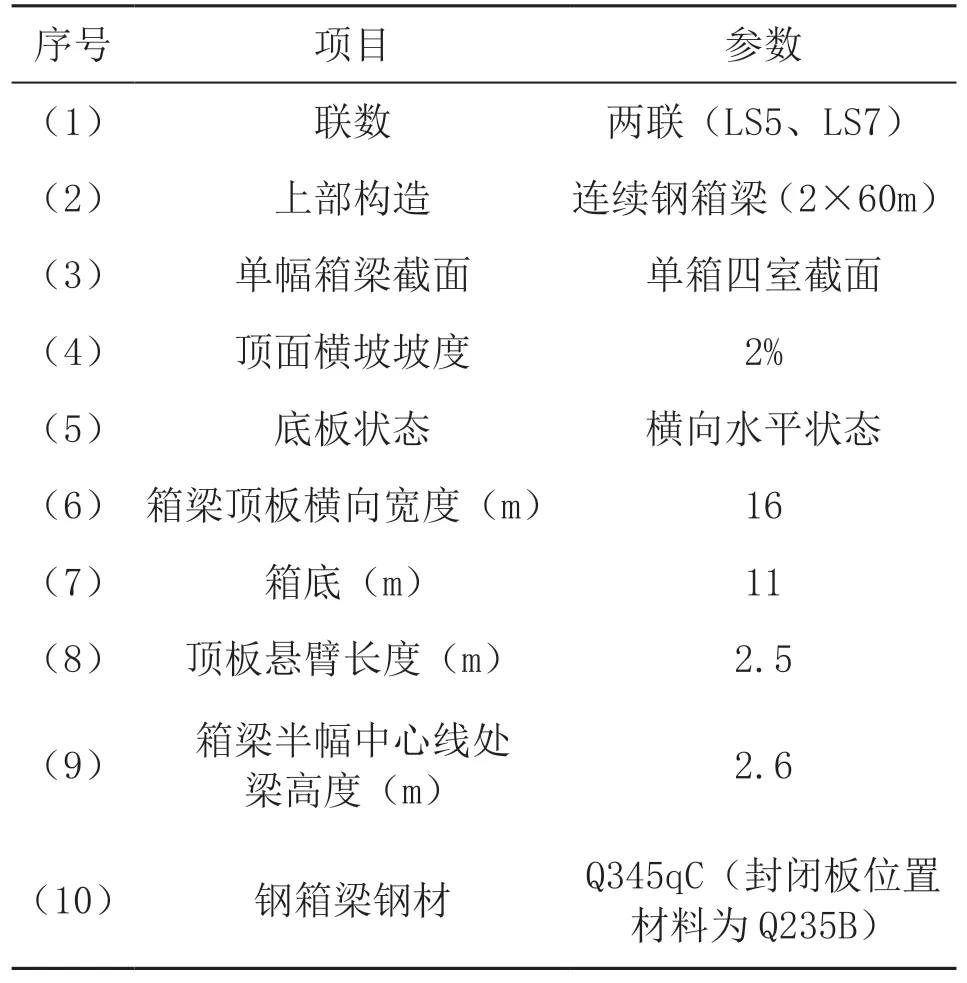

为解决此方面问题,提高钢结构桥梁的有效使用年限,控制桥梁在投运后的维修与养护成本,本文开展了钢结构桥梁防腐涂层质量控制技术的研究。但截至目前,相关此项技术的研究大多仍局限在理论阶段,为实现对此项技术应用效果的测试,在此次实验中,选择某地区大型钢结构桥梁作为试点工程,并按照规范进行如下文所示的技术应用检验。本次研究工程项目的钢箱梁位于水河大桥东、西引桥区段,项目基本情况如表4 所示。

表4 钢结构桥梁概况信息

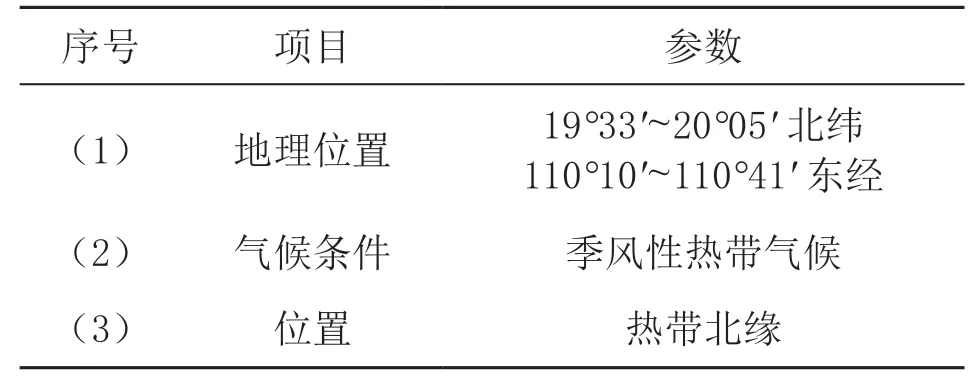

对此工程项目所在地的自然环境进行分析,相关内容如表5 所示。

表5 钢结构桥梁工程项目所在地的自然环境

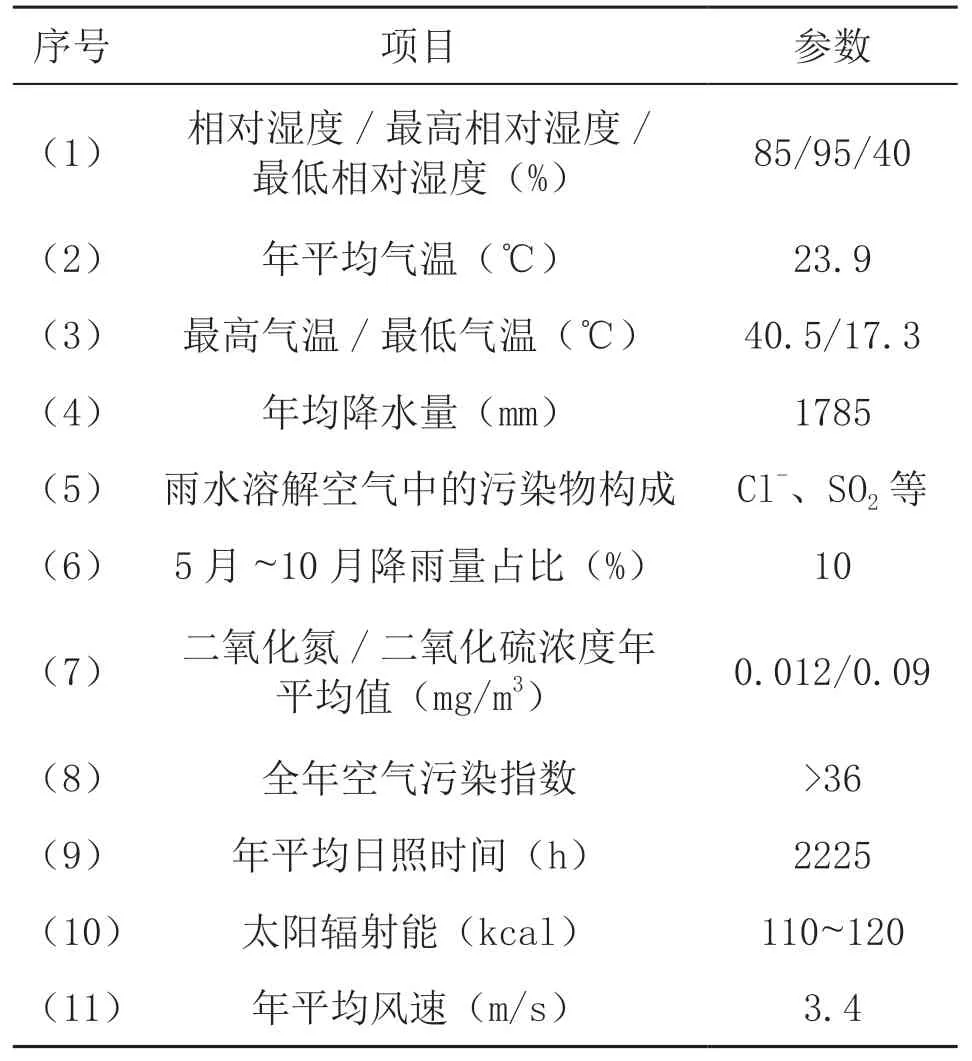

由于此桥梁距海边较近,对当地自然环境进行分析,发现此地区的自然环境势必会对钢结构桥梁产生一定的腐蚀,因此,有必要在进行防腐涂层质量控制前,进行地区湿度、温度等水文地质条件的分析。相关内容如表6 所示。

表6 项目所在地的水文地质条件

从表6 中可以看出,当地气候条件不仅会影响钢结构桥梁的使用寿命,还会在一定程度上加速桥梁防腐涂层的腐蚀速度。因此,有必要在钢结构桥梁施工过程中,结合工程的实际情况与具体需求,进行防腐涂层施工中的质量控制。在此过程中,应先进行钢结构桥梁防腐涂层油漆配套体系设计,在涂层施工前,进行钢结构表面净化处理,在此基础上,选择电弧喷涂的方式,进行涂层的刷涂施工,最后通过钢结构封孔处理、面漆涂装施工与质量检查,完成本文方法在钢结构桥梁工程项目施工中的应用。

按照本文设计的方法,制作防腐涂层测试样本,将其划分为A 样本与B 样本,其中A 样本使用本文设计的方法进行钢结构桥梁防腐涂层质量控制,而B 样本未使用本文方法进行钢结构桥梁防腐涂层质量控制。对样本的漆膜进行外观检测,确保漆膜外观平整、光滑、色泽一致的条件下,对样本进行人工腐蚀模拟。在此过程中,使用紫外照射、含盐蒸馏水喷淋等方式,进行样本的加速老化。

在样本放置区域,放置A 样本与B 样本,确保A样本与B 样本在相同的条件下参与实验。

4.2 防腐涂层质量控制效果与讨论

按照上述方式,进行实例应用实验的布置,完成上述布置后,使用X 射线衍射分析仪,进行钢结构桥梁防腐涂层的质量控制效果。即通过对不同时段下,A 样本与B 样本表面腐蚀程度的分析,以掌握本文设计的方法是否能在实际应用中达到预期的防腐效果。设计实验天数为1d、3d、10d、28d、50d。对X 射线衍射分析仪下两个不同样本的腐蚀情况进行分析,样本A 应用了本文设计方法进行防腐涂层质量控制。对质量控制后样本防腐涂层的腐蚀程度进行分析,发现在人工模拟腐蚀条件下,10d 内样本几乎无腐蚀现象,在28d开始,样本出现了轻微腐蚀,即便实验进展至50d,样本A 依旧为轻微腐蚀,即点蚀的面积不足样本面积的10%。

在此基础上,对B 样本的腐蚀情况进行分析,样本B 未应用本文设计方法进行防腐涂层质量控制。由此可以看出,在人工模拟腐蚀条件下,样本B 在第一天便出现了轻微的腐蚀现象,随着人工模拟腐蚀实验的实施,样本B 的腐蚀程度逐步加深,直到第28d,样本的腐蚀面积已经超过了总面积的50%,达到了严重腐蚀程度。实验进展至第50d,样本B 几乎完全被腐蚀。

综合上述实验结果可以看出,样本A 的防腐蚀效果显著优于样本B 的防腐蚀效果。因此,在完成上述实验后,根据实验结果可以得到如下结论:本次设计的防腐涂层质量控制技术应用效果良好,按照规范将此项技术应用到桥梁钢结构上,不仅可以提高钢结构防腐涂层的使用寿命,还可以有效延缓其腐蚀,以此种方式,实现对桥梁钢结构防腐涂层设计与施工的全面深化,提高防腐涂层的质量。

5 结语

防腐涂层锈蚀问题严重威胁着桥梁工程的使用寿命,在深入市场的调研中发现,由于钢筋结构防腐涂层锈蚀从而引发的桥梁灾害、安全事故时有发生,尤其是部分桥梁结构,由于其使用中存在受力过大、超负载的问题,导致结构上的防腐涂层遭到了严重的破坏,这一现象更是加剧了钢筋锈蚀、老化、破坏速度,因此,如何解决这一问题,将成为钢结构桥梁未来建设与施工质量管理工作的重点。