智能物流搬运机器人设计*

吴丽丽,黄海燕,孙文骏

(浙江广厦建设职业技术大学智能制造学院,浙江 东阳 322100)

0 引言

将人工智能、智能制造、智慧工厂、智能物流等前沿技术[1-5]应用于高校教育,是增强我国科技实力以及提升综合国力的有效途径和保障。大学生竞赛通过以赛促学、以赛促教、以赛促改、以赛促建,是快速了解、掌握、运用这些前沿技术的最有效方式。大学生工程实践与创新能力大赛由教育部高教司主办,旨在加强学生创新能力和实践能力培养,构建面向工程实际、服务社会需求、校企协同创新的实践育人平台的有效形式。目前该赛已列入《教育部评审评估和竞赛清单(2021年版)》的国家级大学生科技创新竞赛项目,属教育部A类学科竞赛,是最具影响力的国家级大学生科技创新竞赛之一。智能物流搬运机器人项目是大学生工程实践与创新能力大赛“智能+”赛中一个赛项。通过分析该赛事历届竞赛要求和查阅物流机器人设计相关文献[6-16],发现目前智能物流搬运机器人基本上都采用黑、白线的巡线方式和采用STM32 型单片机主流产品(STM32F0、STM32F1、STM32F3)作为控制器,功能上能实现二维码、物料的识别、物料的抓取、摆放以及机器人的避障和定位。但文献和历届竞赛对在取物料环节要求单一,物料的精准摆放、不用巡线方式来实现机器人精准定位等方面的研究很少涉及或不够深入。因此设计并制作一台新型智能物料搬运机器人,能按照给定任务,在物料处于动态环境中完成识别、准确抓取和不靠巡线实现精准定位以及实现物料的精准摆放,是智能物流搬运机器人研究中的一大进步,也是为了能在浙江省第九届大学生工程实践与创新能力大赛“智能+”赛道物流搬运机器人项目中取得好成绩。

1 物流搬运机器人整体方案设计

1.1 设计要求

1.1.1 场地情况

此次设计的机器人是为了参加浙江省第九届大学生工程实践与创新能力大赛智能+”赛道物流搬运机器人项目。该赛项赛场尺寸为2 400 mm×2 400 mm正方形平面区域(如图1所示,两条红色中心线实际不存在),赛道地面为亚光浅黄色,地面图案中央设有1块800 mm×800 mm灰色方框,为机器人不能进入区域,线宽为20 mm。在比赛场地内,设置出发区、返回区、原料区、粗加工区、半成品区。出发区和返回区的尺寸均为300 mm×300 mm,颜色分别为蓝色和褐色;原料区为直径ϕ300 mm,总高120 mm的圆柱体电动转盘,由白色亚光的ϕ300 mm×5 mm转盘和支架底座组成,转盘匀速旋转一圈(不包括停顿时间)控制在15 s内;物料分两批放置,每批摆放3个物料均布在ϕ200 mm 的圆周上,转盘停顿4 s,转盘转一圈停顿3 次。粗加工区的尺寸(长×宽)为580 mm×150 mm半成品区的尺寸(长×宽×高)为580 mm×150 mm×45 mm 及580×140×0 mm 的台阶区域,粗加工区、半成品区上均有用于测量物料摆放位置准确程度的色环。

图1 竞赛场地示意图

1.1.2 搬运的物料

此次竞赛的初赛,机器人待搬运的物料形状包络在直径为50 mm、高度为70 mm、质量约为50 g 的圆柱体中,夹持部分的形状为球体,物料的材料为3D 打印ABS,3 种颜色为:红(ABS/Red (C-21-03))、绿(ABS/Green(C-21-06))、蓝(ABS/Blue(C-21-04))。

1.1.3 实现功能

机器人工作流程:机器人自出发区运行至二维码板,获取两次搬运任务,根据任务要求,机器人在物料区、粗加工区、半成品区之间往返,把6 个物料按照任务要求依次搬运至半成品区,任务完成后回到返回区。为了完成竞赛任务要求,机器人应该具有以下功能:

(1)能识别二维码获得二次搬运任务(3 种颜色物料的搬运顺序)并且一直在显目位置显示搬运任务直至比赛结束;要求必须亮光显示,字体高度不小于8 mm。

(2)机器人各机构都使用电驱动,采用电池供电,总额定供电电压U≤12.6 V,总额定容量C≤3 200 mAh。随车装载,比赛过程中不能更换。选用的电池应方便进行测量。

(3)机器人(含机械手臂)外形尺寸满足铅垂方向投影在边长为300 mm 的正方形内,高度不超过400 mm。允许机器人结构设计为可折叠形式,但出发之后才可自行展开。

(4)要求机器人在竞赛场地内全程自主运行,具有定位、移动、避障和路径规划能力,能按照任务要求准确到达对应位置。

(5)机器人能根据二维码识别的搬运任务顺序,准确识别物料的位置和颜色。

(6)机器人能够在原料加工区转盘转动的情况下,按照给定的搬运任务顺序实现准确抓取、搬运,并且具有存放3个物料的物料仓。

(7)机器人能够识别存放位置的颜色、圆心,实现精准摆放。

1.2 设计方案

根据设计要求,智能物流搬运机器人设计方案如图2 所示,主控制器是机器人控制的核心,与各个模块之间完成实时通信,检测各模块的状态参数同步进行控制运算将结果输送至各个模块,能按照设定的程序完成任务的准确实施。运动模块为机器人提供动力,由麦克纳姆轮、直流电机、直流电机驱动、底盘等组成。机械手模块由转盘、机械臂、手爪部分组成,完成物料的抓取和准确放置。显示模块可以实现显示搬运任务直至比赛结束,满足亮光显示,字体高度不小于8mm 的要求。视觉模块完成二维码、物料颜色识别、物料摆放处的色环颜色识别、和色环圆心识别等内容实现物料的精准摆放。陀螺仪反馈给主控制器机器人的位置及姿态等信息,帮助机器人实现精准定位等功能。DC-DC电源模块以及电池为系统提供不同的直流电源。

图2 系统方案

2 机器人机械部分设计

2.1 车轮及底座

2.1.1 车轮

物料搬运机器人,要适宜在狭小、拥挤的环境下,完成规定动作,因此要求机器人能运动灵活,可以在任意方向平移、倒退、旋转。本次设计的机器人二维码的识别、动态位置下实现物料的识别、抓取以及物料的精准摆放,小车的精准定位是最最关键的。因此若地面有轻微的不平或者小车动作幅度较大,都可能会导致小车重心的变化,致使小车定位不精准。基于以上考虑本次设计选用了4个麦克纳姆轮,实现全方位的移动。

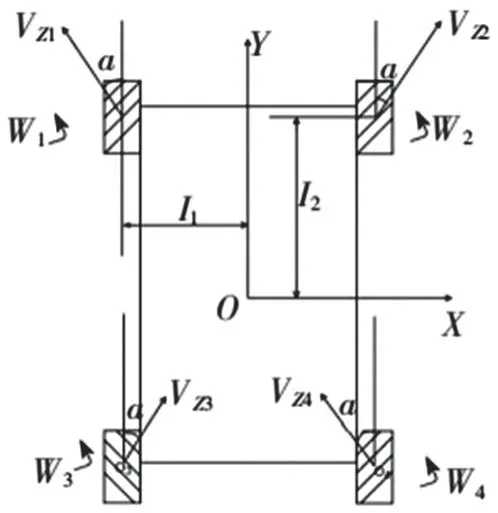

麦克纳姆轮主要由两部分组成,与电机转轴连接的轮毂以及与轮毂成一定角度旋转的辊子。当麦克纳姆轮在旋转运动时,周边辊子独特的组装结构可以得到法向方向分力,通过控制每个车轮的转速,使得合成任意方向的合力,实现机器人在任何角度方向的平移运动,也可以实现转向和原地旋转等运动[14]。麦克姆轮的不同安装方式对小车的运动有着不同的影响。本次设计麦克姆轮的安装方式如图3 所示[15]。小车的运动方向:(1)小车向前或向后运动:小车的四轮分别向前或向后运动;(2)小车向右平移:轮1、轮3 向后,轮2、轮4 向前;(3) 车向左平移:轮1、轮3 向前,轮2、轮4 向后。麦克娜姆轮工作时,通过四轮之间的速度差来改变小车的速度和行进方向,小车车身装有陀螺仪来检测机器人运动姿态和位置,再结合麦克姆轮的运动学分析,计算小车各个轮胎的速度,控制小车的精准定位。

图3 麦克姆轮的安装方式与工作原理

2.1.2 底座

底座是机器人的主要支撑部件,由于竞赛场地中出发区和返回区的尺寸均为300 mm×300 mm,竞赛要求不能在这两个区域机器人的车身必须在区域内,因此底座的尺寸不能超过这个范围。机器人底座需要有足够的空间布置主控板、各种芯片模块以及机械手结构和物料仓,为了提高小车运行时的平稳性,底座必须具有足够的刚度,考虑到能效比,底座质量要尽量小,故底座材料选用双层亚克力板。用SolidWorks 三维软件设计物流搬运机器人底座机构的三维模型如图4所示。

图4 车轮及底座三维模型

2.2 机械手

2.2.1 机械手爪

机械手爪结构部分由机械手爪、传动装置和驱动装置组成。为了抓取形状包络在直径为50 mm、高度为70 mm、质量约为50 g 的圆柱体物料,考虑到夹持部分的形状为球体,为了减少机械误差,使机械手指与物料紧密贴合,使抓取更加稳定,机械手爪采用上下抓取方式来实现,用SolidWorks 三维软件设计具体结构如图5所示。机械手爪可以通过3D打印来实现。考虑的竞赛初赛、决赛物料不同,为了手爪部分方便拆卸,机械爪和齿轮采用分体式结构,通过螺栓来进行固定。机械手爪由一个舵机来进行驱动,通过齿轮传动来控制机械手爪的张开和闭合。机械手爪内部装设有摄像头,是为了抓取物料和摆放物料时的精准识别。

图5 机械手爪结构

2.2.2 机械臂

机械臂是连接物料机器人底座和机械手爪的重要核心部件。为了完成竞赛任务,小车运行至指定地点实现精准定位之后,在小车无需运动的情况下,要完成不同位置物料的抓取和摆放,机械臂的长度要满足要求,另外机械臂的承受载荷、控制精度和机械连接方式这些对完成任务都起到至关重要的作用。本次设计的机械手手臂用SolidWork 软件设计结构如图6 所示,可以采用3D打印完成制作。机械臂采用四连杆方式[16],可以实现多方位、高精度的抓取,由两个操作角360°,大扭力25 N·m 的FT6325M 舵机控制,底部的回转装置由1 个舵机控制,可以实现全方位的抓取。

图6 机械臂结构

2.3 物流搬运机器人整机建模

结合车轮、底座结构、机械手爪、机械臂及物料仓等的设计,运用三维建模软件SolidWorks 设计物料搬运机器人整机三维模型如图7所示。

图7 物流搬运机器人整机三维建模

3 主要电控系统设计

3.1 主控芯片

本次设计的关键技术是在动态状态下实现物料颜色识别、抓取以及物料摆放处的色环颜色识别、和色环圆心识别等内容来实现物料的精准摆放。陀螺仪要把机器人的位置及姿态等信息反馈给主控制器,从而来实现无巡线状态下的机器人精准定位。基于此为了帮助机器人实现精准定位等功能本次主控芯片选用了STM32F407。它与STM32F103相比,主要有以下几方面的优势。

(1)内核不同

STM32F103:中低端的32位ARM微控制器,该系列芯片是意法半导体(ST)公司出品,其内核是Cortex-M3。

STM32F407:又称STM32F4,由ST(意法半导体)开发的一种高性能微控制器。采用了90 nm的NVM工艺和ART。

(2)特点不同

STM32F103:按片内Flash 的大小可分为3 大类:小容量(16 KB 和32 KB)、中容量(64 KB 和128 KB)、大容量(256 KB、384 KB和512 KB)。

STM32F407:兼容STM32F2 系列产品,便于ST 的用户扩展或升级产品,而保持硬件的兼容能力。

(3)集成功能不同

STM32F103:集成定时器,CAN,ADC,SPI,I2C,USB,UART,等多种功能。

STM32F407:集成了新的DSP和FPU指令,168 MHz的高速性能使得数字信号控制器应用和快速的产品开发达到了新的水平。提升控制算法的执行速度和代码效率。

控制模块以STM32F407 最小系统为基础,最小系统一般是指MCU 的供电、复位、晶振、BOOT 等部分。STM32F407的最小系统如图8所示。

图8 STM32F407 最小系统

电源正(VDD)/负(VSS)引脚,给STM32 供电;VDDA/VSSA 模拟部分电源正/负引脚,给STM32 内部模拟部分供电电源;VREF+/VREF-参考电压正/负引脚,给STM32 内部ADC/DAC 提供参考电压;VBAT:RTC&后备区域供电引脚,给RTC和后备区域供电。一般VBAT接电池,用于断电维持RTC工作,如不需要,直接将VBAT接VDD即可。复位NRST引脚,用于复位STM32,低电平复位启动选择引脚,一般这两个脚各接一个下拉电阻即可启动;OSCIN:外部HSE晶振引脚,用于给STM32提供高精度系统时钟。OSC_OUT:如果使用内部HSI能满足使用需求,这两个脚可以不接。OSC32_IN/:外部LSE晶振引脚,用于给STM32 内部RTC 提供时钟,OSC32OUT:如果使用内部LSI 能满足使用需求,这两个脚可以不接。调试:SWCLK/SWDIOSWD调试引脚,用于调试STM32程序。

在最小系统基础上增添IIC、串口、PWM 口、I/O 口等接口电路,就可以与外设连接。为了提高系统资源利用率,主控电路板与电机驱动控制芯片、舵机驱动器、陀螺仪、视觉模块等相分离的主从控制模式,彼此独立供电。

3.2 驱动单元

3.2.1 直流电机

本次设计的机器人底座安装了4 个麦克纳姆轮并配置了4个直流减速电机和4个驱动器。

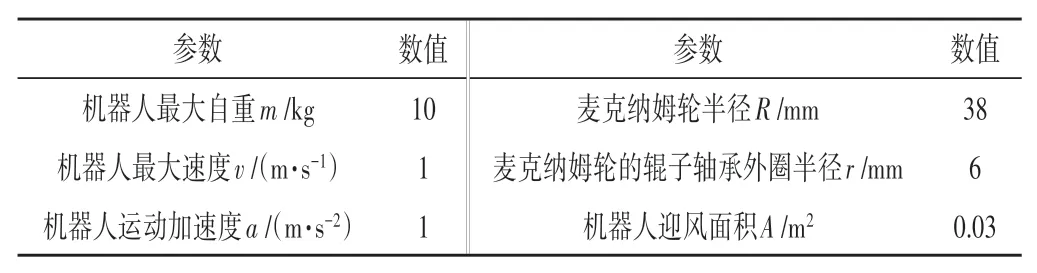

电机是机器人的动力来源,合理选配电机是整个驱动单元设计的核心关键。根据智能物流搬运机器人设计参数(见表1),机器人进行动力学分析从而来确定驱动电机的相应参数。考虑到竞赛机器人运动场地一般为平面,运动过程中主要受到的阻力有摩檫力、惯性力和空气阻力[17]。摩擦力主要考虑两个方面:麦克纳姆轮与地面间的摩擦力F1和辊子绕其轴心转动的轴承阻力F2。

表1 智能物流搬运机器人设计参数

(1)摩擦力

麦克纳姆轮与地面间的摩擦力:

辊子绕其轴心转动的轴承阻力F2:

式中:μ1为滚动摩擦因数,取0.018;μ2为辊子轴承的等效摩擦因数,取0.002;g为重力加速度,取10 m/s2。

根据智能物流搬运机器人的设计参数计算可得F1=0.45 N,F2≈0.008 N。因此单个麦克纳姆轮的摩擦力为Ff=F1+F2=0.458 N。

(2)惯性力

加速运行过程中,单个麦克纳姆轮承受的惯性力为:

式中:δ为旋转惯量换算系数。根据经验公式估算δ=1+δ1+δ2i2=1.1,其中i为减速比,由于电机自带减速器,取值i=1;系数δ1、δ2∈[0.03,0.05],考虑安全系数,取值δ1=δ2=0.05,可得Fg=2.75 N。

(3)空气阻力

机器人运行过程中,单个麦克纳姆轮承受的空气阻力为:

式中:ρ为空气密度,ρ=1.29 kg/m3;CD为空气阻力系数,CD=1.0,因此可得Fk≈0.005 N。

因此机器人在运动过程中,单个麦克纳姆轮受到的阻力为:F=Ff=3.213 N。

(4)扭矩

单个麦克纳姆轮需要电机提供的扭矩为:

式中:η为机械总效率,取0.8,计算可得T=0.153 N·m。

(5)转速

求得转速n=4.19 r/s=251 r/min。

因此本次设计选用电机类型为37GB-545B直流减速电机且自带编码器,额定转速350 r/min,满足要求251 r/min,额定转矩3.9 kg·cm≈0.382 2 N·m,满足要求0.153 N·m。

3.2.2 直流电机驱动模块

直流电机驱动模块是控制与驱动直流减速电机,拥有开环、速度闭环等多种模式,默认模式为速度环。本次设计选用的直流电机驱动模块规格参数如下:工作电压DC 12 V,工作电流尽量选择2 A 以上电源供电,工作温度为-10~+50 ℃。同时支持:(1)对CAN 总线上的直流电机驱动模块快速设置ID;(2)通过CAN 总线控制电机速度;(3)通过CAN 总线获取编码信号;(4)通过串口对驱动板控制和数据设置。

3.3 电控系统设计

智能物流搬运机器人电控系统接线原理如图9 所示。本次设计采用12 V 锂电池供电,可通过充电器对其充电,使用稳压电源输出12 V电压分别为电机驱动块、电机和舵机等提供电源。通过稳定电压模块把电压降为5 V 为主控板和陀螺仪供电。本次系统共装有4 个舵机进行明确分工相互配合完成机械手爪的张开、闭合,机械臂的上下伸缩以及底部的回转控制。陀螺仪因具有良好的测量定位能力,它可以为运载体提供准确的导航定位及姿态参数,具有很高的精确度和可靠性[18]。本次设计采用三步法的三自由度陀螺仪轨迹跟踪控制[19]。陀螺仪选用维特智能HWT101,具有如下性能:(1)能输出高精度的单轴石英晶体(水晶)陀螺仪,采用高性能的微处理器和先进的动力学解算与卡尔曼动态滤波算法,能够快速求解出产品当前的实时运动姿态;(2)采用数学积分及运动估算,解算出高精度旋转角度,避免出现大幅度误差;(3)采用先进的数字滤波技术,能有效降低测量噪声,提高测量精度。(4)产品内部集成了姿态解算器,能够在动态环境下精准输出产品的当前姿态,姿态测量静态精度0.1度,稳定性极高。

图9 智能物流搬运机器人电控系统接线原理图

4 软件设计

按照初赛要求及流程编写程序流程图,智能物流搬运机器人系统总体软件设计流程如图10 所示。机器人启动前,为了避免不可预知错误的出现,首先进行系统初始化处理。系统一键启动后,机器人从出发区开始出发,电机驱动机器人通过陀螺仪进行位置纠偏,实现精准定位至二维码扫描设定位置进行搬运任务的读取,准确读取完搬运任务并在显示模块显示搬运顺序,机器人准确行至原料区的事先设定位置进行物料识别搬运,此时由于转盘随机转动,机械手采用上下抓取的方式,爪内部设有摄像头,进行颜色识别,识别到对应的颜色待转盘停止瞬间(4 s 内)完成抓取并放到机械人上的物料仓,并随着转盘的转动继续识别物料完成物料抓取,直至3个物料按照搬运顺序完全完成抓取和放置。机器人继续行至粗加工区的设定位置(事先设定),这个时候机器人的位置是否精准直接关系到物料摆放是否精准(摆至中心环内满分15 或者至少在二环以内10 分以上),此时的精准定位的参考坐标以机器人手爪内设有的摄像头来识别中间色环的圆心来精准定位。待3 个物料都精准放置粗加工区,之后再按照原定顺序完成抓取再精准摆放至半成品区。此时的摆放也如粗加工时一样,机器人的位置精准很关键。待3 个物料都精准摆放至半成品区后,机器人再重新返回至原料区按照给定的任务顺序完成后3 个物料的抓取、放置,再按照上面步骤运行至粗加工区完成物料的精准摆放,完成之后再按原定顺序抓取重新放置在机器人的物料仓,再运行至半成品区,完成精准摆放。本次设计的摆放为了竞赛能取得好的成绩,采用码垛放置一个物料得30分。全部完成之后机器人回到返回区。

图10 总流程

视觉模块包括二维码识别、物料颜色识别、圆识别和机器人场地定位等。采用模块化编程,以便适应任务多变的需求。智能物料搬运机器人经过图像数据采集、图像灰度化、图像分割、边缘检测、形态学处理、查找轮廓、轮廓筛选、三角拟合、角度计算等方法和手段,提取物体的轮廓特征点,并计算物体质心点的三维坐标,换算成机器人的关节转角信息,为机器人提供视觉定位[20],引导机器人完成识别和精准定位。

5 调试及优化

在实验调试过程中,发现机器人有时候不能准确识别物料颜色,致使无法完成任务要求。只有调整好各个颜色的HSV阀值,才能防止出错。经过多次试验,三个颜色的如下HSV阀值,机器人均能准确地完成物料的颜色识别。

在调试过程中,还发现机械手抓取物料时,虽手爪到位且抓取动作无误,但有时候就是抓不住物料,还有在物料放置环节,程序无误,但是多次试验时,放置的结果(分值)出现比较大的差异,有时候甚至会出现五环之外。经过研究测试发现,在尽可能减少机械误差的前提下跟机器人车身的定位不精确有关。采用识别中间色环圆心为基准坐标给车子定位,为了确保车子定位精准,开始时设置误差范围在1之间,但多次试验发现,车子有时候会微调整,致使无法完成后续动作,使得比赛时间延长,经过多次验证误差设置为2,物料的抓取和摆放精准度很好。

6 结束语

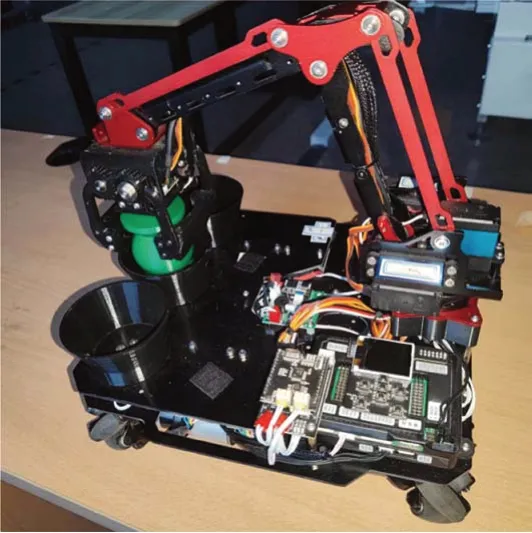

本次设计并制造的智能物流搬运机器人实物如图11所示。机器人(含机械手臂)外形尺寸满足铅垂方向投影在边长为300 mm 的正方形内,高度不超过400 mm的要求。在机器人的醒目位置安装有任务码显示装置,在比赛过程中能够持续显示所有任务信息,确保亮光显示,字体高度不小于8 mm。机器人各机构都使用电驱动,采用电池供电,满足总额定供电电压:U≤12.6 V,总额定容量:C≤3 200 mAh 的要求。功能上机器人完全能自主运行,动态状态下实现物料颜色识别、抓取以及物料的精准摆放。采用陀螺仪、视觉模块相结合把机器人的位置及姿态等信息反馈给主控制器,从而来实现无巡线状态下的机器人避障和精准定位。设计的机器人完全满足第九届浙江省大学生工程实践与创新能力竞赛“智能+”赛道的初赛要求,并且设计的机器人在此次初赛中以高职组第一名的成绩冲进了决赛。

图11 智能物流搬运机器人实物图