基于有限元法的镍铝青铜切削机理分析

李 鹏,施 展,侯晨智

(大连交通大学机械工程学院,辽宁 大连 116028)

0 引言

镍铝青铜是在铝青铜中加入镍、铁、锰等元素合成的特殊金属材料,因其具有良好的耐腐蚀性能,机械性能优越,所以广泛应用于船舶螺旋桨的桨叶。船舶螺旋桨的桨叶的加工制造属于复杂曲面的切削加工,加工过程繁琐,并且操作难度较大。纵观世界各国制造业的发展情况,我国制造业的发展还有待提升。因此,为了适应时代发展需求,发展现代化工业,深入研究复杂曲面加工技术显得尤为重要[1-2]。

对于直角切削剪切面模型,Merchant[3]提出建立了直角切削的单一剪切面模型,发现了剪切角与前角和摩擦角的关系。Oxley[4]则提出了著名的平行面剪切区分析预测理论。李炳林[5]分别通过直角切削和斜角切削的切削力实验计算,设计出铣削的切削模型,并计算出复杂曲面切削过程中切削力的变化情况。严小烨[6]通过直角切削和斜角切削的实验计算,设计出钻削模型,预测并验证了钻削的轴向力与扭矩波动特性的关系。丁宇星[7]通过建立Deform2D 切削模型,建立了新的剪切角模型,并通过实验验证了该剪切角模型。刘振祥[8]建立二维直角切削模型分别研究分析了切削过程中切削力的变化和切削温度的分布,主要得出切削温度存在于刀尖位置。

本文通过建立直角切削模型,基于热力耦合特性,分别研究切削过程中切削力的变化,切屑的产生机理。通过数据分析验证切削过程中切削力的变化情况,切屑的产生机理,对复杂曲面的切削力研究有一个相对清楚的认知,为复杂曲面的加工制造提供研究思路与方法。

1 数值模拟

1.1 仿真模型边界条件设定

由于切削过程是热力耦合过程,分析步类型选择动力温度位移显式分析。输入的数据为设置的工况数据以及材料的属性值。输出结果每帧200 个,这样能保证输出结果的精确性,避免产生较大的误差。场输出变量为位移、速度、应力、应变、能量、作用力与反作用力、温度(单元温度,节点温度),以及STATUS 状态参量。这是因为切削过程中,材料失效后会呈现出来,便于从仿真中观察切屑形态。刀具与工件采用表面与表面接触的接触方式,刀具材料为20Cr 硬质合金,刀具定义为刚体,不考虑变形,把刀具设置为表面,工件设置为结点,防止计算过程中有些节点没被设置接触,出现不收敛甚至报错,浪费计算时间。刀具和工件采用运动接触法,通过Abaqus/explicit中切向行为的罚函数计算,这里切向摩擦因数取0.3,这也符合库仑摩擦定律[9]。

网格划分方式是通过边界布种,为了减少计算时间,对于切削层网格划分的比较细化,靠近刀尖位置划分的也比较细。网格形式采用C3D8RT[10],这种网格为六面体单元,由于热力耦合的作用,减少网格变形对计算结果的影响,可以使计算的结果误差相对较小。

模型大小为10 mm×5 mm×2 mm,工件的左侧、右侧和底侧完全约束,刀具在U1方向上移动,限制刀具其余两个方向上的自由度,且在刀具上设置一个参考点RP1,将RP1点与刀具耦合,给RP1一个U1方向的速度,整个模型初始温度为20 ℃。如图1所示。

图1 仿真几何模型示意图

1.2 材料控制方程

数值模拟切削仿真,由最初的测量剪切角,以被加工材料的屈服应力作为流动应力计算切削力和平均切削温度;再到测量剪切区形状,考虑应变率和加工硬化对被加工材料的影响,进而计算切削力和平均切削温度;最后发展到将被加工材料流动应力看作温度、应变和应变率的函数,认为切屑的产生是切削区应力平衡的宏观体现。现在关于金属切削最为常用的就是Johnson-Cook 模型[11-12]。

本构模型是描述变形应力、应变、应变率和温度4种物理量之间的耦合非线性关系,本文选择现在应用最广泛的Johnson-Cook 模型(简称J-C 模型)来对切削过程进行描述,因为J-C 模型把加工材料看成是粘塑性材料,考虑了流动应力对整个切削过程的影响,其方程为[13]:

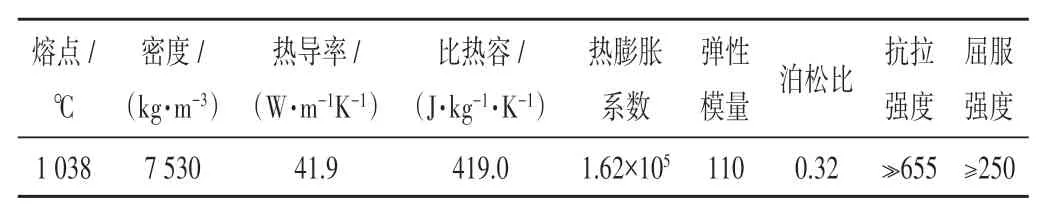

材料的本构模型参数A、B、C、m、n分别为259 MPa、759.5 MPa、0.011、1.09、0.405[14],物理参数如表1所示[15]。

表1 材料的物理参数

2 仿真结果与分析

2.1 网格合理性验证

为了计算结果精确和有效性,对整个模型进行网格有效性验证,得到伪应变能(ALLKE) 和内能(ALLIE)随时间的变化曲线,如图2 所示。分析可得,随着切削过程的持续进行,伪应变能(ALLKE)增加的极其缓慢,几乎没有增加,但是内能(ALLIE)是一直增加的,这也说明整个切削过程中,网格产生畸变的数量很少,采用C3D8RT 类型网格进行分析,线性单元本身的积分点数目比较少,减缩积分单元在每个方向上的积分点数目又减少一个,因此可能出现没有刚度的零能模式,即所谓的“沙漏模式”。通过计算可知,伪应变能(ALLKE)约占内能(ALLIE)的1.2%且小于5%,说明沙漏模式对仿真计算结果影响不大。证明此模型的网格划分合理,网格质量尚可,计算结果相对有效。在计算过程中,网格没有出现穿透现象。

图2 伪应变能(ALLKE)和内能(ALLIE)的变化曲线

2.2 切削过程切屑的云图分析

切削过程伴随着切屑的持续产生,通过仿真分析得到从初始时到形成锯齿形切屑的整个过程,如图3所示。

图3 切屑形成过程云图

通过图3可得到切削过程切屑产生的过程,如图3(a)刀具与工件刚开始接触时,切削层应力为0,此时材料并没有发生变形。当刀具在工件上产生行程位移时,材料开始挤压变形,形成剪切面,当应力大于材料的屈服极限时,材料开始发生塑性变形如图3(b)。材料在第一变形区和第二变形区发生剪切滑移变形后,开始形成锯齿形切屑如图3(c)和(d)。此时,材料开始从切削层发生脱落,一个个切屑单元会伴随着整个切削过程。根据图3 可知,在剪切区形成的过程中,应力值最大,所以材料才会断裂,当应力达到材料断裂的极限值时,切屑就会从工件的切削层脱落,产生切屑,所以在切削过程中要及时排屑,设计合理的排屑槽,以免影响加工精度。

3 切削力的产生与仿真分析

根据实际加工需要,设置合理的仿真工况数据,如表2所示。

表2 仿真工况表

切削速度为120 m/min、切削厚度为0.4 mm,刀具前角为4°、后角为0°、主偏角为90°、刃倾角为0°时,得到切削力的变化曲线如图4 所示。切削力主要是切深抗力和进给抗力共同作用的结果。通过图4 分析可得,刀具还没接触工件时,切削力为0;但是随着刀具的移动,刀具与工件的切削层材料接触,此时刀尖开始插入工件,切削力开始突变增加,当切削力达到材料的屈服极限时,材料开始从工件表面分离,形成锯齿状切屑。切削力和切深抗力呈波浪形变化,但整个切削过程,切削力始终是连续的。进给力则比较平稳,变化趋势比较小,始终在300 N左右变化。

图4 切削力随时间的变化曲线

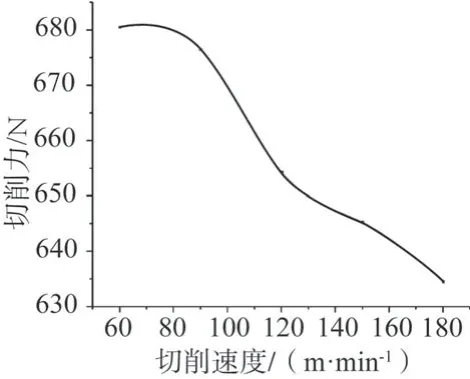

3.1 切削速度对切削力的影响

在刀具前角为10°、后角为0°、主偏角为90°、刃倾角为0°、切削深度为0.4 mm 时,得到同一时刻切削力随切削速的变化曲线如图5所示。通过仿真结果分析可得:随着切削速度的增大,切削力逐渐减小,但减小幅度比较缓慢。这是因为随着切削速度的增加,材料整体温度会升高,材料软化,加剧切屑变形,当切削速度达到一定值时,会产生积屑瘤,积屑瘤的形成是一个相对复杂的过程,在积屑瘤的形成过程中,刀具的实际前角加大,因而使切削力逐渐减小。

图5 切削力随切削速度的变化曲线

3.2 切削厚度对切削力的影响

切削速度为120 m/min、主偏角为90°、刃倾角为0°、刀具前后角分别为10°和0°时,得到同一时刻切削力的变化曲线如图6 所示。通过仿真结果分析可得:随着切削深度的增加,切削力会逐渐增大,呈一次函数型增加。因为切削厚度增加,刀具前后刀面与工件的接触面积增加,刀具插入工件的深度增加,切深抗力增加。并且,随着切削过程的持续进行,切屑一直增加,缠绕在在刀具和工件周围,大部分切屑存在于前刀面,导致前刀面与切屑之间的摩擦阻力增加。还有一个原因是切削厚度增加,材料去除率也随之增加,切削力也相应的增加。

图6 切削力随切削厚度的变化曲线

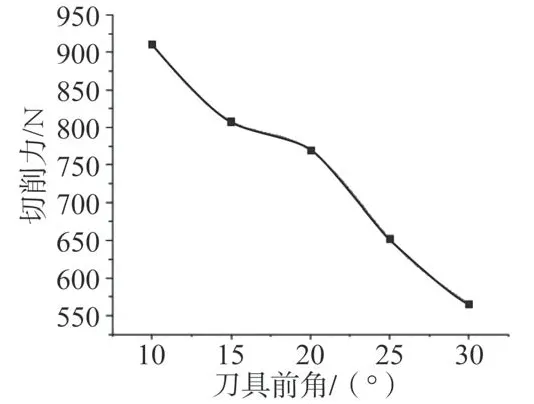

3.3 刀具前角对切削力的影响

切削速度为120 m/min、主偏角为90°、刃倾角为0、切削厚度为0.8 mm、刀具后角为0°时,得到切削力随刀具前角的变化曲线如图7 所示。通过分析可得:随着刀具前角的增大,前刀面与工件的接触面积减小,摩擦阻力也相应地减小,所以使切削力减小;另一方面,刀具前角增大,在第二变形区,刀屑之间的接触区域增加,切屑的流动速度也相应地增加,切屑附着在前刀面的数量就会减小,刀具的钝化和磨损也相对较小,所以切削力逐渐减小。在实际加工中,往往会通过增大刀具前角来减缓刀具磨损、钝化,增加刀具的使用寿命。

图7 切削力随刀具前角的变化曲线

4 结束语

本文选用J-C本构模型,利用ABAQUS强大的非线性分析功能对镍铝青铜材料进行建模分析,建立二维直角切削模型,综合分析了切削过程中锯齿形切屑的产生机理,以及切削工艺参数和刀具几何参数对切削力的影响。

结果表明:直角切削过程中切削力的变化是连续性的。随着切削速度的增加,切削力是缓慢减小的;当切削厚度增加,切削力也随之增加;刀具前角增大,切削力随之减小。在切削过程中,在形成第一变形区时,材料的应力值最大,材料发生剪切滑移,开始产生切屑。因此,在切削加工过程中,选择合适的切削速度,控制切削厚度,及时排屑,设计优化刀具结构,有利于切削过程的稳定进行。