汽车发光格栅的表面处理工艺

□ 刘智玮

宁波四维尔工业有限责任公司 浙江宁波 315333

1 发光格栅概述

随着经济与科技的发展,汽车也在不断创新,从普通的出行工具转变为集出行、办公、休闲、娱乐于一体的第三空间。为了营造科技感,越来越多的车型选择了发光格栅,通过点亮后不同的图案展现,不仅可以给人带来炫丽的感觉,而且能彰显品牌的独特内涵。发光格栅作为新产品,其特定发光效果的实现需要采用相应的表面处理工艺。而不同的表面处理工艺,有不同的特点及作用。

2 双色注塑

双色注塑是一种将两种不同材料注射到同一套模具,实现由两种材料形成产品的成型工艺。为了实现发光格栅的发光效果,一般会采取双色注塑。其中一色是透明材料,让光能够透过,如透明聚碳酸酯。另一色是黑色材料,填充不需要透光的区域,如黑色聚碳酸酯+丙烯腈-丁二烯-苯乙烯共聚物。双色注塑有专用的双色注塑机,如图1所示,分为螺杆平行式注塑机和螺杆垂直式注塑机两类,区别是螺杆是平行布置还是垂直布置。平行式注塑机有两套独立作用的顶出机构,而垂直式注塑机只有一套顶出机构。双色注塑还需要双色模具,按结构可以分为型芯旋转式、型芯后退式、推板旋转式。其中,型芯旋转式还可以分为分体式和连体式。分体式是装在一台注塑机上的两副模具,连体式则只是一副模具。型芯旋转分体式的应用较为广泛[1]。

目前,双色注塑应用于发光格栅主要考虑注塑机台及模具配备,零部件供应商可能需要做好相应线体的改造,并且需要掌握相关工艺的技术人员。

3 激光雕刻

激光雕刻以数控技术为基础,以激光为媒介,在短时间内激光能量高度集中,加工基材在激光照射下熔化、气化,显现想要的图案、文字。激光雕刻可以分为点阵雕刻和矢量切割[2]。激光雕刻主要的工艺参数有电流强度、焦距、速度、有效矢量步长,共同控制激光雕刻的轨迹粗细和深浅、工艺时间。激光雕刻适用于多种基材,精准度高,一致性好,耐磨性佳,安全可靠,快速便捷,节约环保。激光雕刻机如图2所示,激光雕刻木板样件如图3所示。

目前激光雕刻用于发光格栅的新挑战是需要在不同颜色的车身漆上进行激光雕刻,而不同的颜色对激光的吸收率存在差异,可能出现雕刻不完全,图案不够清晰美观,影响发光效果。

4 涂装

涂装是常见的工艺,目前在普通格栅及其它汽车装饰件中有广泛应用,应用于发光格栅同样是为了提高格栅的耐候性、耐腐蚀性、耐刮擦性、美观性等。传统的涂装工艺流程是三喷两烘[3],如图4所示,即底漆、烘干、色漆、面漆、烘干。其中,底漆的作用是增大涂层与基材的附着力,色漆的作用是上色,清漆的作用是提高耐候性、耐腐蚀性、耐刮擦性等。由于工艺耗能较大,挥发性有机物排放较大,发展出了三喷一烘,如图5所示,即底漆、色漆、面漆、烘干。还发展出了两喷一烘,即色漆、面漆、烘干。这些新工艺可以有效减少工艺流程,从而减少能源消耗和污染物排放。

目前涂装在普通格栅中的应用已经比较成熟,但是发光格栅的出现提出了新的要求。主机厂希望格栅能够匹配车身颜色,比如6至8种车身色,同时具备发光功能。这就对油漆提出了很高的要求,需要半透明的色漆,在不发光时格栅呈现车身色,发光时使光透过显现图案。但是目前还没有半透明的色漆,所以想要通过油漆实现更多功能还有较长一段路要走,需要主机厂和零部件供应商推动油漆供应商一起研究、开发新油漆体系。

5 硬化涂层

硬化涂层涂在基材表面,能提高基材耐刮擦、耐候等性能,因漆面硬度可达2H,甚至3H,所以称为硬化涂层。涂料分为热固化型和紫外线固化型。热固化型通过加热使涂料固化,具有更好的耐刮擦性和耐候性,但需要底涂,能耗更高。紫外线固化型通过紫外线照射使涂料固化,不需要底涂,能耗比较低,但是耐刮擦性和耐候性相比热固化型稍差一些。硬化涂层工艺主要是喷涂和淋涂。喷涂成本低,适用于复杂零件,可悬杯喷涂,但涂料利用率低。淋涂非常适合仅需单面涂装的零件,涂料利用率高,但产线投资大,对零件结构要求较高[4]。

目前硬化涂层广泛应用于汽车领域,如车大灯、外饰板、格栅、内饰中控台等,之后的发展方向是与其它工艺结合,如印刷、激光雕刻。硬化涂层在汽车领域的应用如图6所示。

6 模内装饰

模内装饰指在模具内部便可完成装饰过程,是将传统注塑成型技术与表面材料应用技术相结合的一体化装饰工艺技术[5]。目前较常见的模内装饰有模内转印、模内镶件注塑、嵌件注塑。

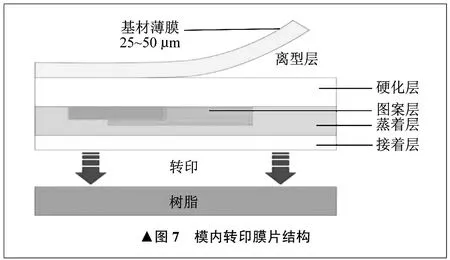

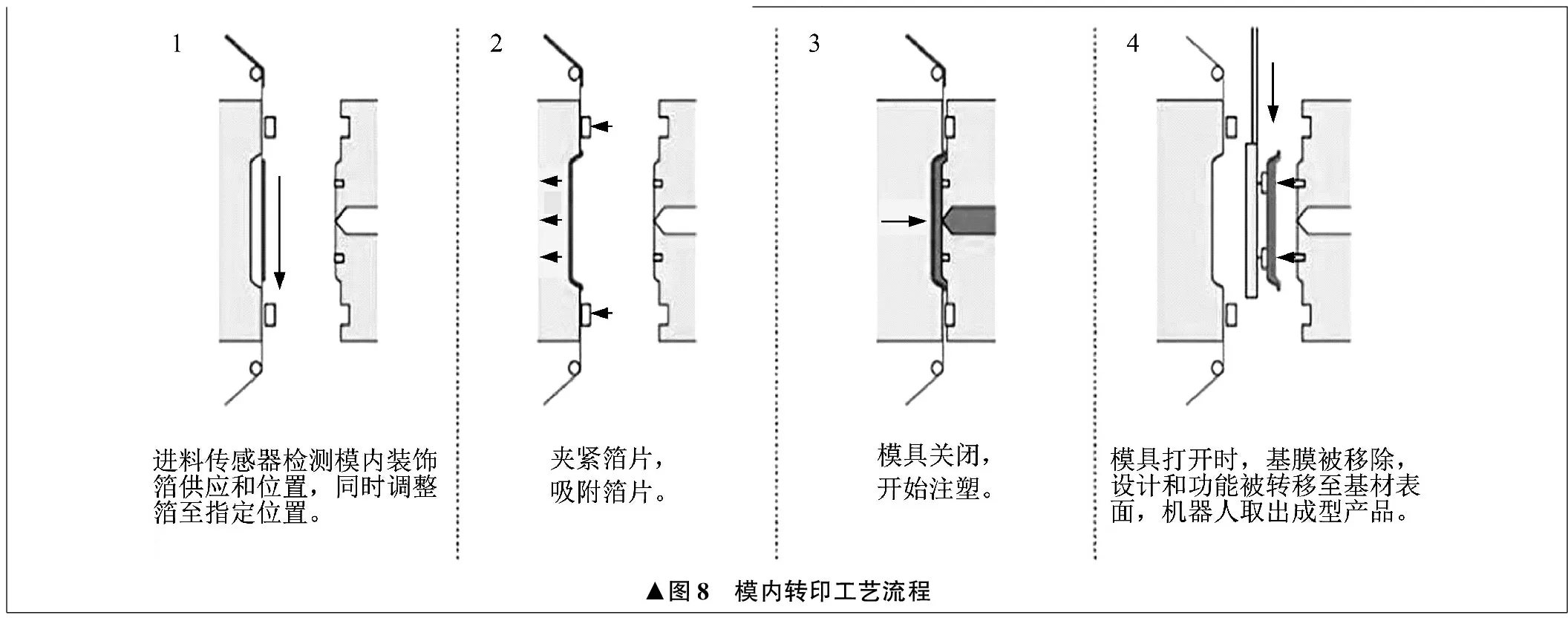

模内转印的特点是膜片最外层为离型膜,生产完成后产品与基膜分离,可以实现全自动、大批量连续生产。模内转印膜片结构如图7所示,模内转印工艺流程如图8所示。

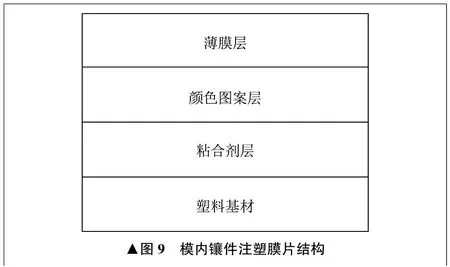

模内镶件注塑的特点是表面为一层硬化的透明薄膜,中间为印刷图案层,背面为塑胶层,可以有效防止图案被刮花,并且不易褪色[6]。基材可以是聚对苯二甲酸乙二醇酯、聚甲基丙烯酸甲酯、丙烯腈-丁二烯-苯乙烯共聚物、聚碳酸酯、聚碳酸酯+聚甲基丙烯酸甲酯、丙烯腈-丁二烯-苯乙烯共聚物+聚甲基丙烯酸甲酯,汽车行业通常是应用聚碳酸酯+聚甲基丙烯酸甲酯。 模内镶件注塑膜片结构如图9所示, 模内镶件注塑工艺流程如图10所示。

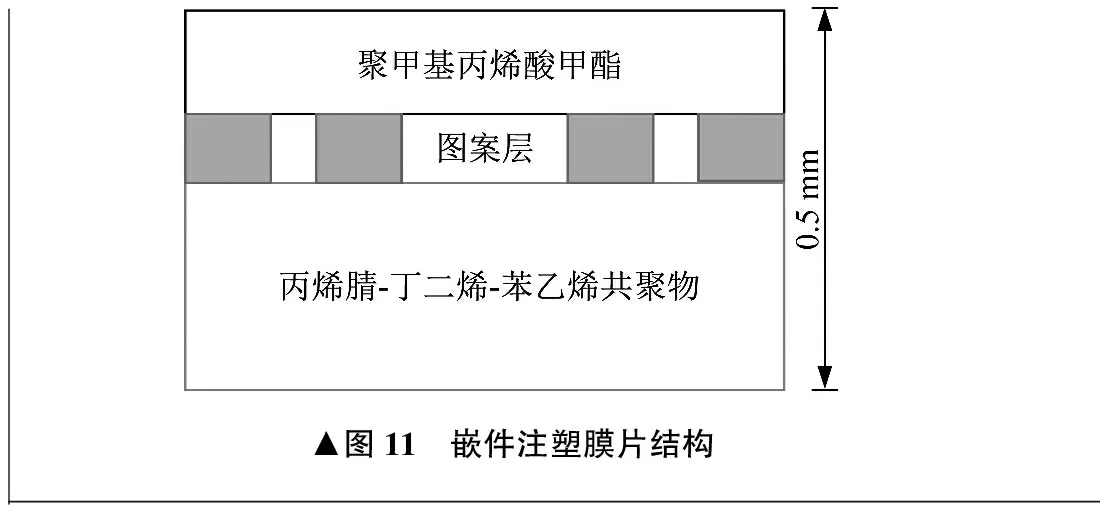

嵌件注塑与模内镶件注塑基本一致,只是拉伸程度更高,基材通常为丙烯腈-丁二烯-苯乙烯共聚物+聚甲基丙烯酸甲酯,特点是在汽车行业应用广泛,膜片基本靠进口。嵌件注塑膜片结构如图11所示。

随着科技发展,还出现了新兴工艺,如三维纹理模内转印,其膜片结构如图12所示。在手机行业研发中,这一工艺多用于仿玻璃、陶瓷质感。另外,模内电子新兴工艺使传统模内注塑与柔性电路印刷结合,可实现触摸、装饰、照明等功能的整合,工艺流程如图13所示。

目前模内装饰应用于发光格栅的一个方向是隐藏式发光格栅,不发光时格栅匹配车身色,发光时显现预定图案。模内装饰在内饰中已有比较成熟的应用,如仪表板。将模内装饰应用于发光格栅,主要考虑膜片的耐候性、耐刮擦性、耐冲击性等。

7 印刷

印刷是复制图案与文字的工艺,从雕版印刷术发展至今已有数十种印刷工艺,其中与汽车行业相关的有水转印、热烫印、移印、丝网印刷等。

水转印工艺流程如图14所示。将彩色纹路图案印刷在特殊化学处理的披覆薄膜或水转印纸上,平送至水的表面,利用水压将图案均匀转印至产品表面,披覆薄膜或水转印纸则自动溶解于水中。待产品清洗、烘干后,再涂上一层透明保护涂层即可[7]。水转印的特点为可适用于任何材质表面,因不能定位,图案以无循环或小循环居多。水转印目前主要应用于内饰,如仪表板、中控台等。

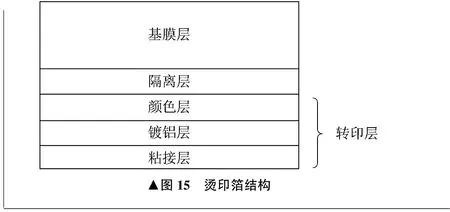

热烫印借助一定的压力与温度,应用装在烫印机上的模板,使印刷品和烫印箔在短时间内合压,将转印层按烫印模板的图文转印至被烫材料的表面[8]。热烫印常用电化铝烫印箔,具有华丽美观、色泽鲜艳、使用方便的特点。烫印箔结构如图15所示。烫印可分为:① 平烫平,即平面印模烫印平面;② 圆烫平,即硅橡胶辊烫印平面;③ 圆烫圆,即硅橡胶辊烫印圆弧面。目前在普通格栅上应用较多的是平烫平,工艺比较成熟,不足的是凹凸不平的大面烫印效果不佳。烫印机如图16所示。

移印采用钢、铜或热塑性塑料凹版,利用硅橡胶材料制成的曲面移印头,将凹版上的油墨蘸到移印头的表面,向承印物表面压一下,即可印出图案、文字[9]。移印的特点是在小面积凹凸面、弧面上有良好的印刷效果。移印机如图17所示。移印所用油墨分为单组分、双组分、烤干型、氧化型、紫外线固化型、升华型等,特点见表1。不同油墨有不同特点和使用要求。移印目前主要应用于内饰,如温控面板、音响面板、挡把等。

表1 移印油墨特点

丝网印刷应用丝网印版图文部分可透油墨,非图文部分不透油墨的原理,在丝网印版一端倒入油墨,用刮板对印版上的油墨施加一定压力,同时向印版另一端匀速移动,油墨在移动中被刮板从图文部分的网孔中挤压到承印物上[10]。丝网印刷如图18所示,特点为适用于曲面,可使用多种油墨,方便,成本低,附着力强,耐旋光。丝网印刷目前应用于多个领域,如线路板、模内装饰和膜片装饰图案、汽车仪表盘等。

随着时代发展,主机厂和客户对格栅有更多的个性化要求,如定制图案、智能表面,对此,印刷是较好的选择。

8 结束语

随着技术发展,所介绍的表面处理工艺在未来会更加成熟地应用于发光格栅,而且必定是多种工艺相结合。同时,人们会对发光格栅提出新的需求,也会不断尝试新的工艺,如已经在发光车标上应用的物理气相沉积,进而持续带来耳目一新的感觉。