基于控制时序的共晶固晶机的设计*

□ 郑嘉瑞 □ 彭锦青

深圳市联得自动化装备股份有限公司 广东深圳 518109

1 设计背景

近年来,我国已经成为全球最大的半导体设备需求市场。半导体设备根据晶圆制造和封装测试,分为前后两段设备[1]。固晶机是半导体芯片封装测试及发光二极管芯片封装测试生产线上关键的核心设备之一,是一种高速度、高精度设备。半导体芯片封装测试常见的工艺流程包括减薄、划片、固晶、焊线、塑封、电镀、切筋、测试、编带等环节,发光二极管芯片封装测试常见的工艺流程包括固晶、焊线、点胶、分光、编带等环节[2]。基于控制时序所设计的共晶固晶机是一种应用于半导体芯片封装测试工艺流程的固晶机,固晶工艺是一种共晶键合工艺。

2 共晶固晶机工艺

共晶固晶机广泛应用于半导体分立器件领域的三极管封装产线,通过固晶邦头模组将芯片从晶圆上精准拾取,并在视觉引导下精准放置在引线框架上,属于芯片键合设备。这一键合设备的固晶工艺也称为共晶键合技术工艺。采用固晶工艺,通常在芯片底部和引线框架表面上分别预先敷上共晶键合材料,在一定温度和固晶压力的共同作用下,会在芯片和引线框架之间形成共晶键合层。共晶键合层是由两种材料在一定温度下混合形成的,一般常见的有金锡共晶层、金硅共晶层等[3]。

3 共晶固晶机设计功能要求

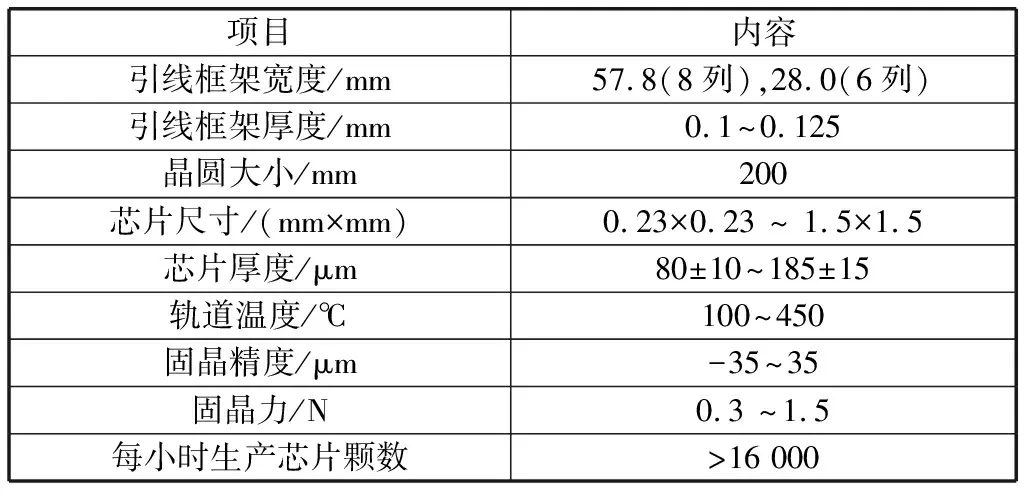

随着运动控制和机器视觉技术等自动化、智能化共性底层技术的不断发展进步,共晶固晶机的自动化和智能化程度有了大幅提升。除了要求共晶固晶机能按工艺要求稳定运行外,还要求保证高速度、高精度,因此共晶固晶机的运行时序时间都是以毫秒为单位进行规划设计。针对半导体三极管封装产线,共晶固晶机主要核心参数见表1。

表1 共晶固晶机主要核心参数

由表1可见,共晶固晶机需兼容晶圆芯片、引线框架尺寸、每小时生产芯片颗数等主要核心参数。其中,引线、晶圆、芯片尺寸关系到共晶固晶机的适用性和兼容性,每小时生产芯片颗数关系到共晶固晶机的生产效率,固晶精度和固晶力关系到共晶固晶机法的性能。共晶固晶机设计的难点和挑战在于生产效率和性能。

半导体三极管引线框架的来料以卷料形式供给,除了上述主要核心参数外,共晶固晶机还要求搭配一台引线框架冲切机。冲切机用于将固晶完成后的卷料冲切为规定长度,一般为260 mm,然后推送进弹匣中存放。冲切卷料要求精度为-0.1~0.1 mm,不能切偏,不能翘曲,料片行进过程中不能被挤压,否则固晶后的料片会成为残次品,导致生产异常。

在共晶固晶机设计时,不仅要从自动化角度分析设计各个功能机构,而且要从工艺角度分析设计整个机构的马达启停、延时及气动原件的开合、延时等参数,进而满足固晶功能。

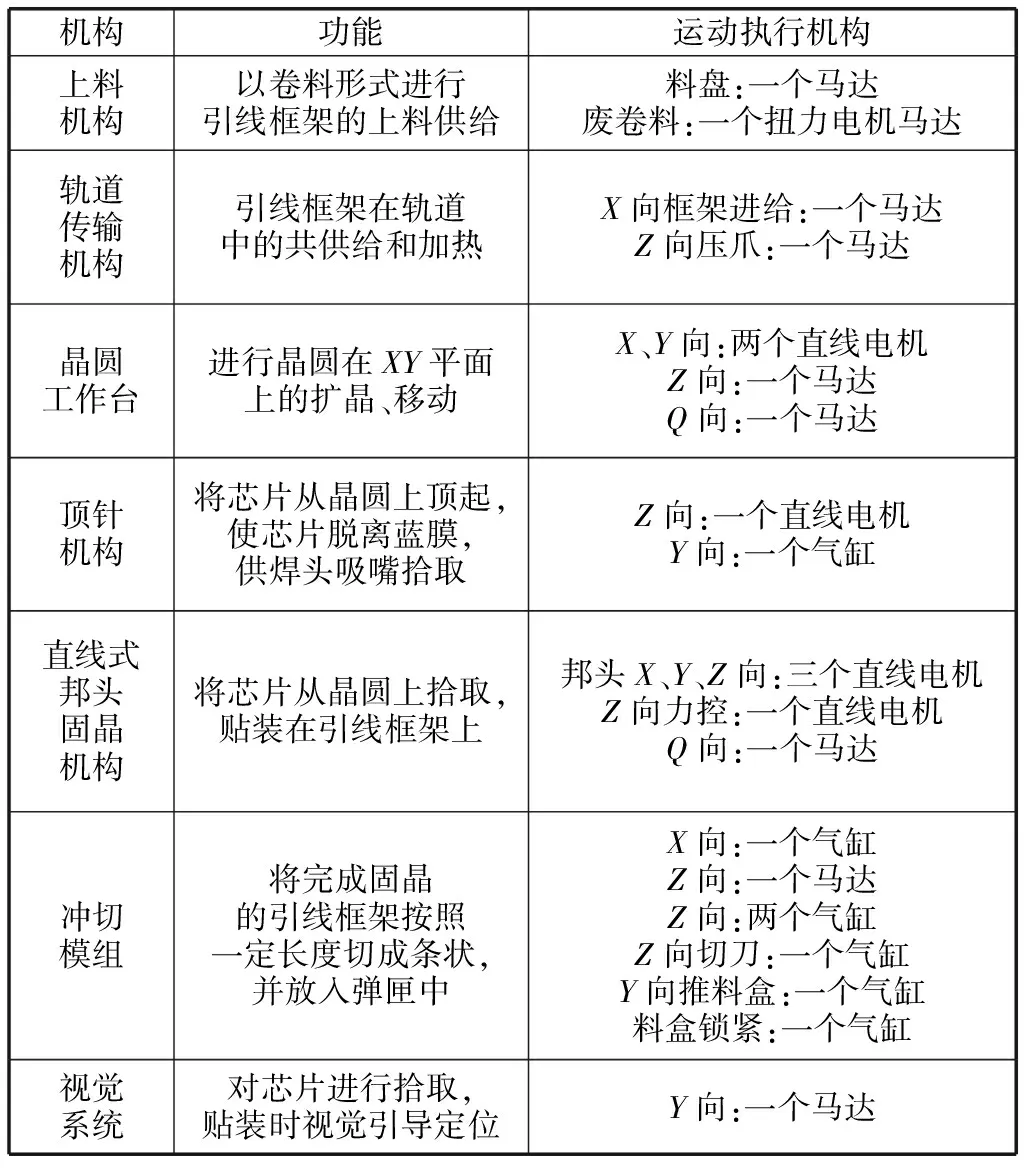

4 共晶固晶机机构组成

共晶固晶机的主要机构组成有上料机构、轨道传输机构、晶圆工作台、顶针机构、直线式邦头固晶机构、冲切机构、运行执行机构、视觉系统。上述机构根据需要生产的晶圆芯片、引线框架等参数设计,是设备设计的基础。运动执行机构由完成上述机构动作工艺要求所需的运动部件组成,如马达、直线电机、气缸等[4]。

共晶固晶机采用直线式邦头机构,固晶焊头在X、Y、Z三个方向上均采用直线电机驱动,是目前高速度、高精度固晶机主要采用的固晶机构[5-6]。不同于一般的发光二极管固晶机,共晶固晶机采用半导体共晶工艺,轨道传输机构除了对引线框架进行传输外,还需对引线框架进行加热,使固晶时芯片和引线框架固晶区域形成金属共晶层。同时,轨道传输机构还需设计氮气保护气路,用于避免引线框架受热后快速氧化。

考虑到晶圆工作台XY平面上的运动和顶针机构Z方向上的顶针运动均为高速,且精度要求较高,采用直线电机驱动模组[7]。

运动控制系统和视觉系统根据需实现的工艺性能要求进行设计,是整机运行的中枢。要求控制九个马达、七个直线电机、六个气缸的动作,来完成共晶固晶机的动作。视觉系统分别包含取晶侧和固晶侧系统,用于进行芯片拾取和固晶时的引导定位功能。由于引线框架为多排排列,视觉系统视野要求广,因此固晶侧的视觉系统需要在Y方向上高速移动定位,来满足定位引导的要求。在直线式邦头固晶机构中包含一个Z方向力控马达,用于进行焊头吸嘴的固晶力控制。

共晶固晶机的主要机构功能及其运动执行机构见表2。

表2 共晶固晶机主要机构功能及其运动执行机构

5 共晶固晶机工作原理

共晶固晶机主要工作原理为:由上料机构将引线框架卷料供给放置于轨道传输机构中,轨道上分布有加温区,对框架进行加热;芯片由晶圆工作台进行供给;在取晶侧视觉相机系统的引导下,从晶圆上拾取芯片;在固晶侧视觉相机系统的引导下,在一定的固晶力下,由焊头将芯片贴装于引线框架的固晶区;晶圆工作台根据视觉相机系统的引导,运动至下一个芯片的位置,等待直线固晶焊头到达拾取芯片。重复以上过程,直至晶圆上所有芯片拾取完成。

6 控制时序分析

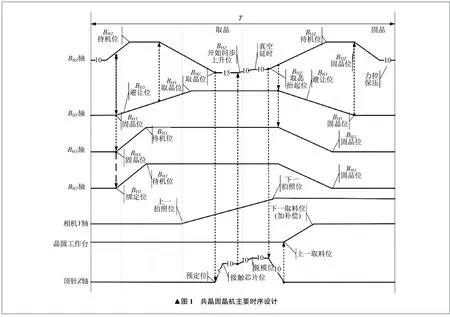

共晶固晶机执行机构中,九个马达、七个直线电机、六个气缸的动作工作时序需要紧密协调配合,既要保证高速度、高精度,又不能撞机,这样才能使共晶固晶机达到理想的运行效果。晶圆工作台、顶针机构、直线式邦头固晶机构的配合时序最为关键和复杂,主要结合实际运行轨迹对机构及其运行执行机构进行控制时序分析。

共晶固晶机的主要时序设计如图1所示。对晶圆工作台、顶针机构、直线邦头固晶机构、视觉系统的主要运行执行机构时序进行了规划设计。晶圆工作台的运动相对比较独立,虽然其运动执行机构包含四个方向的运动轴,但是仍只用晶圆工作台代表时序设计,不单独对每个运动执行机构进行说明。顶针机构的运动执行机构为顶针Z轴。直线式邦头机构的BHX轴、BHY轴、BHZ轴、BHT轴依次为在X方向、Y方向、Z方向、旋转方向的运动执行机构。相机Y轴为固晶侧视觉系统的运动执行机构。

图1中,T为固晶焊头一个完整的取晶和固晶时序时间,也即完成取晶和固晶一颗芯片所需要的时间。这一时间决定了共晶固晶机的每小时生产芯片颗数。

用于安装共晶固晶机的焊头吸嘴安装在一个小直线力控马达上,这一小直线力控马达和焊头吸嘴组成一个组件,安装在BHZ轴上。顶针Z轴代表顶针机构在Z方向的运动,相机Y轴代表固晶侧视觉系统在Y方向的移动。直线式邦头机构的四个轴配合十分紧密,其中BHX轴和BHT轴的动作时序基本类似。若不要求焊头旋转,BHT轴可以省略。BHZ轴负责取晶和固晶的焊头,动作时序最为关键和复杂。完成一次固晶后,焊头BHZ轴上升至待机位,BHX轴和BHY轴同时移动并离开固晶位,直至BHY轴移动至取晶位,即晶圆上芯片等待被拾取的正上方位置。此时BHZ轴马上下降至取晶位,焊头吸嘴开启真空,同时顶针Z轴开始顶起,刺破晶圆蓝膜,接触到芯片底部。焊头BHZ轴也同步接触到芯片,真空吸住芯片,顶针Z轴和BHZ轴同步上升。达到焊头真空延时时间之后,焊头吸嘴已牢牢吸住芯片,BHZ轴开始上升,顶针Z轴下降,同时BHX轴和BHY轴开始移动至固晶位,即引线框架固晶区等待放置芯片的正上方位置。此时BHZ轴下降至固晶位置,开启力控马达保压延时,完成芯片固晶动作[9]。

在各运动执行机构中,芯片处于被高速拾取和放置的动作时序中,BHZ轴和顶针Z轴的交互最频繁,每个动作执行时间也最短,往复进行高速运动[10]。BHZ轴至取晶位时,顶针Z轴启动5 ms后至接触到芯片,此时焊头吸嘴真空已开启。延时10 ms后,顶针Z轴上升刺破蓝膜,且BHZ轴同步上升10 ms。此时芯片底部与蓝膜不相连,焊头吸嘴真空继续延迟10 ms,焊头吸嘴成功吸住芯片,顶针Z轴下降,等待下一次焊头BHZ轴至取晶位置时上升,同时晶圆工作台开始移动至下一个芯片位置。焊头BHZ轴的另一个功能要求是需要力控,对芯片在固晶时施加一定的压力,共晶工艺一般要求为0.3~1.5 N。力控延时时间可以根据需要进行调整,所设定的延时时间为10 ms,依靠Z方向的小直线马达实现力控[11]。焊头BHY轴运动的位置由取晶位、避让位、固晶位,以及固晶位、避让位、取晶位来回往复高速运动。晶圆工作台与轨道传输机构之间不在一个平面,需设一个避让位,来避免高速运动的焊头撞到轨道传输机构。相机Y轴是固晶侧视觉系统的运动执行机构,视觉系统的移动运行、拍照及图像处理由直线式邦头固晶机构BHY轴移动在避让位与取晶位之间时完成的。

7 精度分析

根据时序分析和设计,共晶固晶机各机构的运动执行机构按照图1进行位置、速度、加速度、时间规划,并进行软件设计和参数设定。实际运行每小时生产芯片颗数可以达到16 000,精度为-35~35 μm,设备生产运行稳定,无作业异常,验证了时序设计的有效性和实用性。

共晶固晶机界面如图2所示,固晶后测量的36组数据的X、Y方向偏差如图3所示。由图3可见,固晶精度均符合设计要求。

8 结束语

笔者基于控制时序设计了共晶固晶机,介绍了基本机构组成、功能、运动执行机构,重点通过控制时序分析设计了各主要机构,对晶圆工作台、顶针机构、直线式邦头固晶机构进行了时序规划。

根据实际运行结果,时序设计方法得到验证,整机运行结果和工艺都达到设计要求。基于控制时序的共晶固晶机的设计为其它半导体固晶机的设计、研发提供了参考。