基于有限元法的电磁锅炉结构分析

□ 于晓晨 □ 张春光 □ 唐贵富 □ 杨煜兵 □ 刘嘉瑞

1.国机传感科技有限公司 沈阳 110043 2.沈阳仪表科学研究院有限公司 沈阳 110043

1 分析背景

1831年,法拉第发现电磁感应定律后,电磁感应加热装置发展起来。随后一百多年来,科学家们发明了各种电磁感应加热设备。近期,随着我国煤改电的推进,电磁感应加热技术由于能效高、升温快等技术优势,受到越来越多的关注,并逐渐取代传统高耗能加热方式,并被广泛使用在供暖系统中。

电磁锅炉通过电磁加热器将电能转换为热能。基于电磁感应现象,电流通过励磁线圈时产生交变磁场。磁场的磁感线切割发热管导体时,产生感应电流。由于涡流效应,发热管快速产生热量,温度升高,从而对流过发热管的水进行加热。

随着研究的深入,国内外学者发现可以直接利用功能强大的软件包进行电磁感应加热的有限元分析,减少人力资源消耗,这是一种十分简便、精准、高效的解决问题方法。由此,笔者基于有限元方法,对电磁锅炉进行结构分析。

2 建模

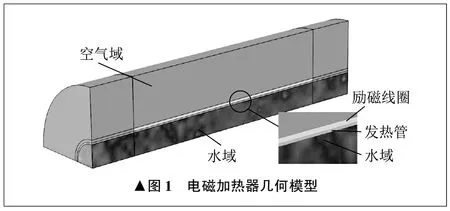

电磁加热器的几何结构为圆柱体,根据对称性对其1/4进行计算建模,以提高计算效率,减少计算时间。电磁加热器几何模型如图1所示,自圆柱中心沿半径方向向外依次为水域、发热管、励磁线圈、空气域。另外,考虑实际情况中线圈并未缠绕整个发热管,因此将发热管进水口和出水口的周围区域设置为空气域。

网格绘制时,先绘制面网格,再在整体模型中扫掠得到体网格。网格的预定义为极细化大小,在不同区域,网格密度不同。由于感应加热过程中发热管内产生的感应涡流分布受集肤效应的影响,电流集中在导体外表的薄层越靠近导体表面,电流密度越大,需对加热管道进行网格细化,采用两层单元来进行细化。励磁线圈区域网格也同样采用两层单元进行细化。对于管道与流体接触的界面,考虑到流体与固体传热,采用边界层网格进行加密,边界层设置为三层。空气域对结果的影响较小,网格保持预定义的极细化大小即可。最终的网格划分如图2所示。

由于电磁加热涉及多个物理场,笔者通过分析,采用有限元软件建立磁场、流场、固体和流体传热、表面辐射换热共四个物理场。与普通研究不同,考虑励磁线圈和外部空气的辐射换热,增加表面辐射换热物理场。设置多物理场耦合,其中磁场、固体和流体传热耦合为电磁热场,流场、固体和流体传热耦合为非等温流动场,表面辐射换热、固体和流体传热耦合为表面对表面辐射传热场。

设置采用频域、壁距离初始化、稳态三个研究步骤。频域步骤设置电流频率,对电磁热物理场进行耦合计算。壁距离初始化步骤对非等温流动多物理场进行耦合计算。稳态步骤对电磁热、非等温流动、表面对表面辐射传热多物理场进行耦合计算。

3 线圈间隙影响

笔者通过对26种工况的计算,得到线圈间隙、线圈直径、发热管厚度对出口平均温度、加热效率的影响。流体通道的半径为62.5 mm,线圈采用铜线,剩余空气域厚度为136.75 mm。流体设置为水,流速设置为0.5 m/s。入口温度为303.15 K。加热效率η定义为:

η=P1/P2

(1)

式中:P1为水吸收热功率;P2为发热管发热功率。

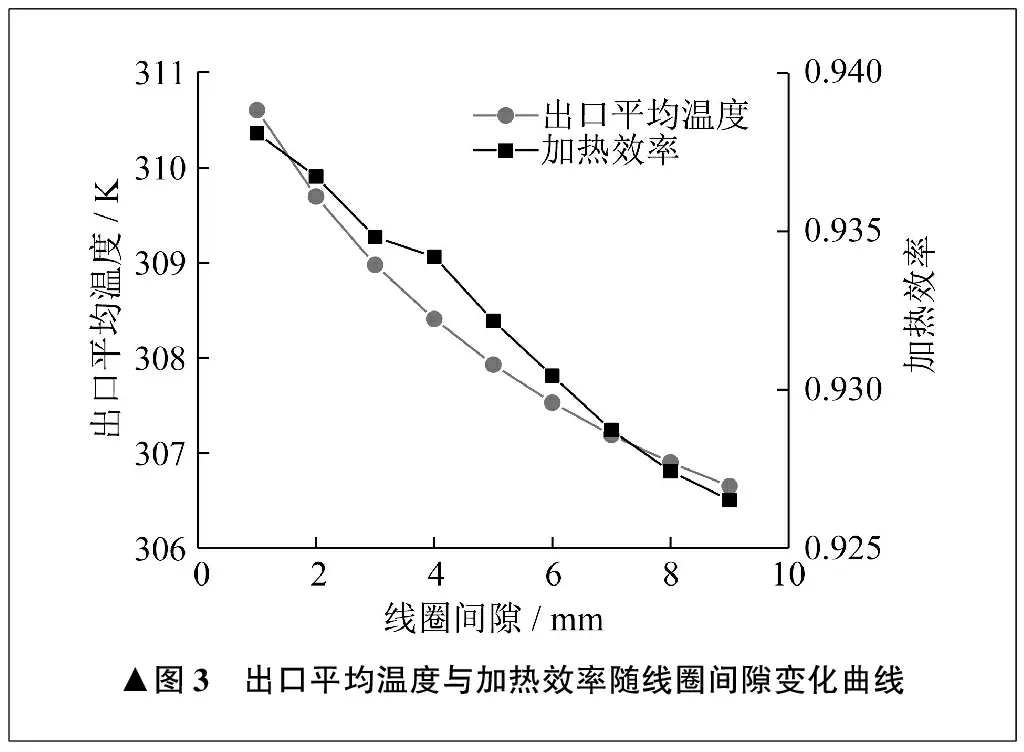

发热管厚度为4 mm,线圈直径为6 mm,线圈间隙从1 mm到9 mm变化,出口平均温度与加热效率的变化如图3所示。

由图3可知,随着线圈间隙的逐渐增大,出口平均温度逐渐降低,加热效率也逐渐降低。由此可知,减小线圈间隙,可以提高加热效率,同时可以提高液体水的出口平均温度。

为更直观描述,绘制线圈间隙为6 mm时的整体外表面温度云图、出口温度云图、发热管涡流场、发热管磁通密度模图像,如图4所示。

由图4可以看出,整体外表面温度在电磁线圈激励的区域较高,加热管附近的水域被加热至319 K左右,内部水的温升不明显。发热管涡流场可以明显看到集肤效应,在发热管内部集肤深度内有很大的电流密度,而随着深度的增大,电流密度骤减。发热管磁通密度模与涡流场分布基本一致,这也符合电磁感应加热的原理,磁通密度模越大的位置,所产生的感应电流越大。

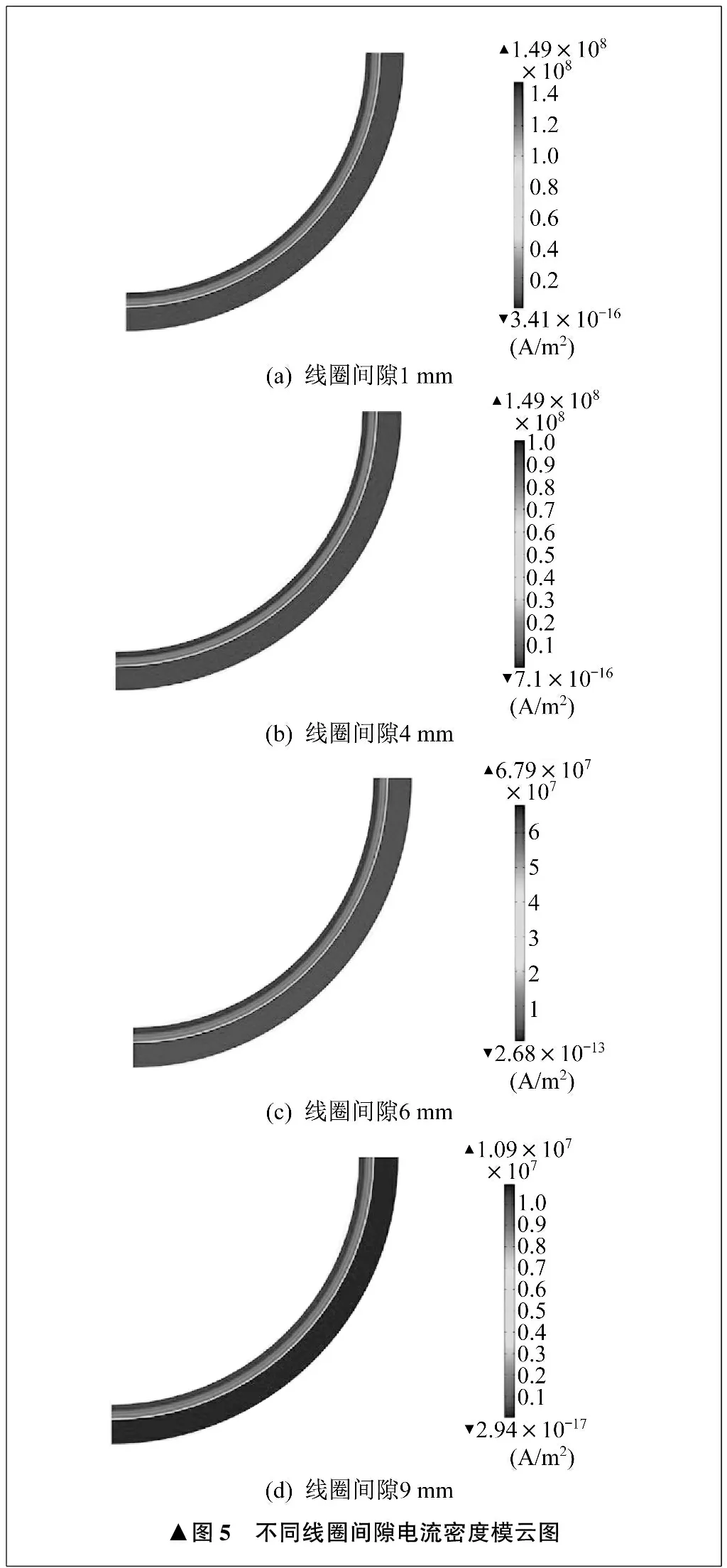

为进一步分析线圈间隙对发热情况的影响,绘制电流密度模云图,如图5所示。

由图5可以看出,不同线圈间隙的电流密度模的分布基本一致,随着线圈间隙的增大,最大电流密度模逐渐减小,从线圈间隙为1 mm时的1.49×108A/m2减小到线圈间隙为9 mm时的1.09×107A/m2。这表明随着线圈间隙的增大,磁感应强度减小,也就意味着电磁加热中产生的感应电动势逐渐减小,进而使产生的电流密度逐渐减小,电磁加热效应逐渐减弱。

4 线圈直径影响

在加热效率最高,即线圈间隙为1 mm的基础上,进一步研究线圈直径的影响。发热管厚度为4 mm,线圈直径从4 mm到12 mm变化,出口平均温度与加热效率的变化如图6所示。

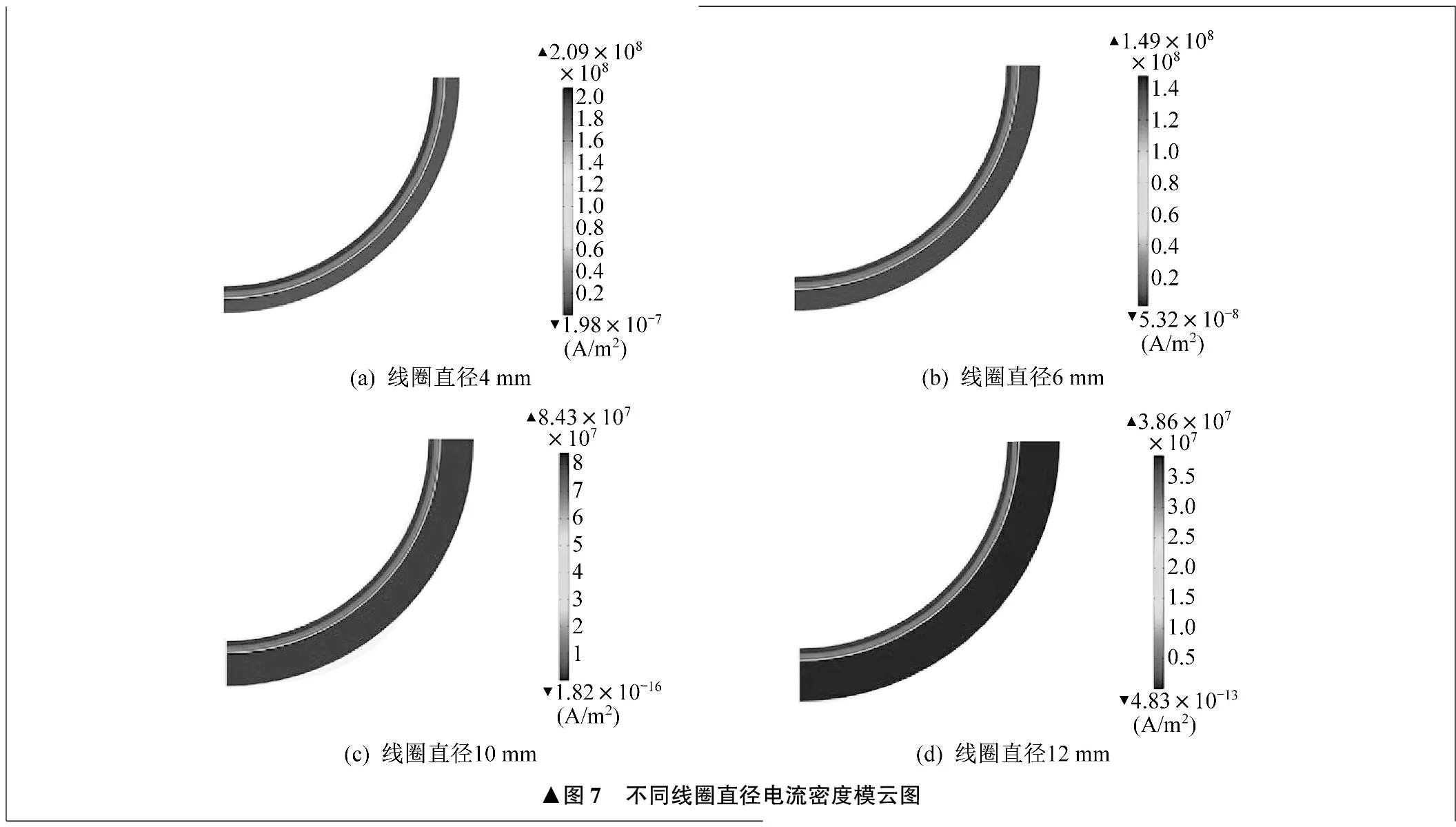

由图6可知,随着线圈直径的逐渐增大,出口平均温度逐渐降低,加热效率也逐渐降低。由此可知,减小线圈直径,可以提高加热效率,同时可以提高液体水的出口平均温度。进一步绘制不同线圈直径时的电流密度模云图,如图7所示。

由图7可以看出,不同线圈直径的电流密度模的分布基本一致,随着线圈直径的增大,最大电流密度模逐渐减小,从线圈直径为4 mm时的2.09×108A/m2减小到线圈直径为12 mm时的3.86×107A/m2。这表明随着线圈直径的增大,产生的电流密度逐渐减小,电磁加热效应逐渐减弱。

5 发热管厚度影响

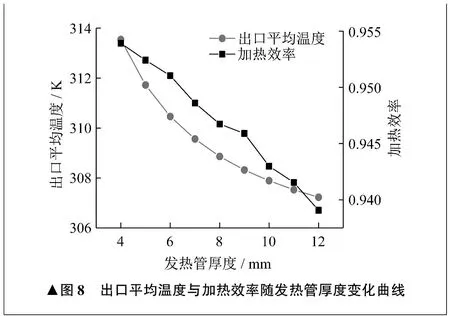

线圈直径为4 mm,线圈间隙为1 mm时,加热效率最高,在此基础上,进一步研究发热管厚度的影响。发热管厚度从4 mm到12 mm变化,出口平均温度与加热效率的变化如图8所示。

由图8可知,随着发热管厚度的逐渐增大,出口平均温度逐渐降低,加热效率逐渐降低。由此可知,减小发热管厚度,可以提高加热效率,同时可以提高液体水的出口平均温度。进一步绘制不同发热管厚度时的电流密度模云图,如图9所示。

由图9可以看出,不同发热管厚度的电流密度模的分布基本一致,随着发热管厚度的增大,最大电流密度模逐渐减小,从发热管厚度为4 mm时的2.09×108A/m2减小到发热管厚度为12 mm时的6.91×107A/m2。这表明随着发热管厚度的增大,由于存在集肤效应,产生的电流密度逐渐减小,电磁加热效应逐渐减弱。

6 结论

笔者通过对电磁锅炉结构进行有限元分析,得出以下结论:

(1) 在电磁加热过程中, 发热管附近的水域温升较大,内部水的温升不明显;在发热管内部的集肤深度内,有很大的电流密度,随着集肤深度的增大,电流密度骤减;磁通密度模和电流密度模分布基本一致,磁通密度模越大的位置,产生的感应电流越大;

(2) 线圈间隙减小、线圈直径减小、发热管厚度减小,均有利于增强电磁加热效应;在笔者计算工况中,线圈间隙为1 mm,线圈直径为4 mm,发热管厚度为4 mm时的电磁加热效应最强,此时的出口平均温度为313.54 K。