基于精确坐标控制的背向照明图像拼接方法研究

毕 超 ,谭罗艳 ,盛 波 ,徐微雨 ,张 超

(1.航空工业北京航空精密机械研究所,北京 100076;2.中国航发南方工业有限公司,株洲 412002)

1 引言

近年来,随着计算机视觉等先进检测技术的深入研究与广泛应用,以图像处理和分析为基础的影像测量技术成为了机械零件几何尺寸测量的一种新方式[1],不仅具有非接触、成本低、轻便小巧、实时性强、信息丰富和应用灵活等优点,而且易于达到较高的数字化、自动化、信息化和智能化水平。在众多工业应用场合,影像测量技术弥补了传统接触式测量手段的一些不足和局限性,并且在降低工人劳动强度、提升检测效率、提高产品检验一致性等发面发挥着不可替代的作用。

在影像测量中,对于那些尺寸超出了图像采集设备视场范围的几何元素或特征的测量,需要首先通过图像拼接获取其大视场全局图像,然后才能进行后续的图像处理与分析。具体说来,图像拼接是将多幅存在着相互约束关系的待拼接图像,通过空间对齐与配准而统一到同一个坐标系之下,并采用一定的融合规则而形成一幅清晰的、完整的、大视场且包含各幅待拼接图像信息的新图像的技术。在影像测量系统中运用图像拼接技术,可以在不进行硬件改进与升级的条件下解决已有影像测头的视场局限问题,从而为后续的尺寸和位置测量奠定了基础[2]。目前,常规的图像拼接方法主要为特征匹配法、模板匹配法和频域匹配法[3],分别适用于不同场合。

针对航空发动机静子环上批量叶型孔的形位参数精确、快速检测需求,开展了叶型孔轮廓型面参数的非接触式测量技术与系统研究,基于背向照明的影像测量原理与精确的多轴运动控制技术,研制出了一套新型的叶型孔四轴影像测量系统。在该系统中,受限于所选用的定焦定倍远心镜头,影像测头具有单一且固定的分辨率和视场,因而对于那些超出了视场范围的叶型孔,无法通过一次拍摄而获取其全局图像。在结合系统硬件条件而实现图像拼接的方法研究方面,陈世哲等针对所搭建的IC 芯片自动视觉检测系统,提出了基于光栅精确定位的快速图像拼接方法,达到了亚像素级的拼接精度,平均拼接误差不大于0.4 μm[4]。王生怀等设计了一套由光学显微系统和三维精密位移工作台等构成的显微图像拼接测量系统,并提出了基于光栅计量系统和精密定位的子孔径图像拼接方法,实现了大面积光学显微图像的无缝拼接[5]。李蓓智等为实现特征稀少零件的精确图像拼接,提出了一种基于相位相关法的拼接配准参数计算方法,在充分发挥闭环运动控制系统的良好定位精度优势的同时,实现了无像素级错位的快速、准确拼接[6]。

针对背向照明图像的拼接问题,以大尺寸叶型孔为应用和验证对象,为了获取其全局图像并实现其轮廓型面参数的影像测量,在已有专用叶型孔四轴影像测量系统的基础上,开展了基于精确坐标控制的背向照明图像拼接方法研究,以使该系统的应用潜力得到进一步发挥。根据测量系统的机械结构与运动控制特点,建立了该方法的数学模型,将图像拼接问题转化为刚性变换及图像拼接矩阵中的像素平移量确定问题,可以作为传统图像拼接算法的补充,并且具有计算简单、运算量小、不涉及图像信息且无需图像重叠等优点。

2 叶型孔四轴影像测量系统

2.1 叶型孔的结构特点

在中小型航空发动机中,静子环是构成高压静子组件的关键零部件,通常为圆环状的薄壁结构,并且其壁面上均匀分布有若干个形状相同的叶型孔特征,如图1 所示,以用于实现静子叶片的插装和定位。因此,叶型孔是依据静子叶片对应高度位置处的截面参数而设计的全通孔,而且其型面轮廓要与静子叶片插装位置处的轮廓形状相适应。

图1 静子环及其上的叶型孔Fig.1 Stator outer ring and blade-shaped holes

在高压静子组件的制造过程中,需要将静子叶片插入到叶型孔中而后通过高温真空钎焊固定[7],因而叶型孔的形位精度与加工质量直接决定着静子叶片的配合度、装配效果及焊接返修率,进而影响到整个高压静子组件的制造质量。

在生产现场,叶型孔为非标准几何特征,具有数量大、种类多、形状复杂和精度要求高等特点,并且分布在静子环壁面上[8]。这就使得孔壁与静子环外表面相贯而形成了一条复杂且不规则的空间封闭曲线,直接通过这条曲线对叶型孔的型面轮廓参数进行测量存在着诸多困难,也无法按照现有叶型曲线的标准和规范对实测数据进行型面参数与轮廓度误差的评定[9]。同时,由于叶型孔内空间狭小,如前后缘部位,在应用常规三坐标测量机进行接触式采点时,一方面易发生干涉现象而导致探针端部无法探入;另一方面由于余弦误差的存在,无法实现正确补偿而获取到准确的轮廓实测数据。

2.2 测量系统

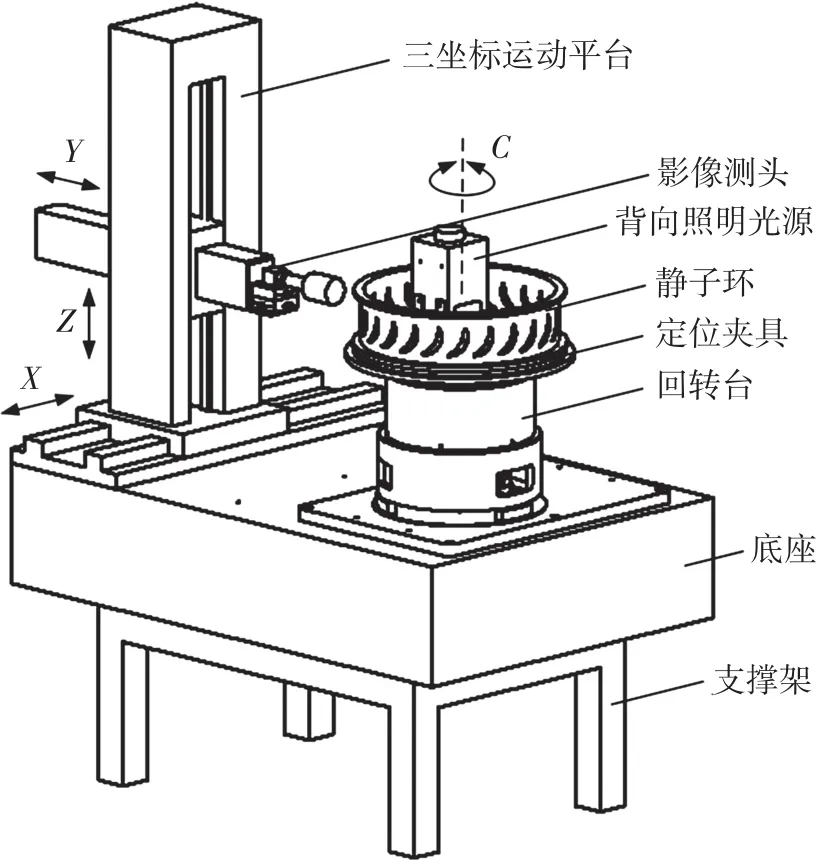

根据静子环类零件及其上叶型孔的结构特点,设计并研制了一套非接触式的叶型孔四轴影像测量系统,主要由支撑架、底座、三坐标运动平台、回转台、定位夹具、影像测头、背向照明光源和静子环组成[10],如图2 所示。

图2 测量系统的总体结构Fig.2 Structure diagram of measuring system

三坐标运动平台采用水平悬臂式结构,具有形式简单、灵活轻便和空间开阔等优点,X、Y和Z轴相互垂直,各轴的光栅尺分辨率均为0.5 μm,定位精度不大于0.01 mm;回转台(C轴)用于实现0°~360°内的任意角向定位,绝对角位精度不大于±3″。影像测头是系统的前端传感器,安装于三坐标运动平台的水平悬臂(Y轴)移动末端,由工业相机、远心镜头和点光源等组成,像面大小为1/1.8″,像素数目为2 048 ×1 536,放大倍率为0.3 ×,工作距离为111 mm。背向照明光源选用白色同轴平行光源,具有良好的方向性,发光区域的大小为100 mm×100 mm。

在将影像测头集成于三坐标运动平台后,还需要对其空间姿态进行调整以使其处于正确的测量方位。在测量空间中,影像测头共有3 个姿态控制角,分别为俯仰角α、偏摆角β和滚转角γ,分别用于描述其绕X、Z和Y轴的转动自由度。在进行影像测头的空间姿态调整时,借助于印有均匀纹理图案的长方体靶标实现。首先,将该靶标设置于测量空间内并对其空间方位进行机械找正与精密调整,使其图案面朝向影像测头并且与Y轴方向垂直;而后控制影像测头沿着Y轴方向采集靶标图案面的对焦图像序列,并将其中的每幅图像均沿着图像坐标系的u轴和v轴划分出对称的子区域;然后,依据各个子区域之间的相互位置关系和正焦位置距离差,解算出光轴相对于图案面法线方向之间的微小倾角[11],即α和β,并通过微调机构进行调节。迭代进行上述操作,直至各个子区域之间的正焦位置距离差处于允许的范围内,即完成了影像测头的α角和β角调零,此时其光轴方向与Y轴方向处于平行状态。最后,通过图像处理提取出靶标水平棱边所对应的边缘特征,辅助完成影像测头的γ角调零,以使其图像坐标系的u轴、v轴方向分别与X轴、Z轴方向平行,从而确保运动坐标系与图像坐标系之间具有正确的相互位置关系,这是实现背向照明图像拼接的前提条件。然后,将背向照明光源通过光源支架固定在静子环的内部,并通过应用百分表进行拉表的方式将其发光方向调整到与Y轴近似平行的方位,使被测叶型孔位于背向照明光源和影像测头之间,当被测叶型孔的积叠轴方向与Y轴方向平行时,就形成了垂直投影的成像条件。

采用此种投影成像方式,一方面可以获得高对比度的叶型孔背向照明图像,其中的叶型孔区域为白色而静子环壁面区域为黑色,“黑白分明”且易于分析,并且突出了叶型孔的轮廓和边缘信息;另一方面将原有的三维闭合曲线特征转化为了成像平面上的二维闭合曲线特征,不仅可以真实反映出叶型孔的实际加工状态,而且易于实现实测数据的采集及后续的型面轮廓参数分析。

3 图像拼接算法

获取被测叶型孔的全局图像是对其进行影像测量的前提。在测量系统中,影像测头物方焦平面上的视场范围约为23.9 mm×17.7 mm(W×H),如图3(a)所示;而叶型孔的种类多、形态各异且尺寸跨度大,例如,对于图1 中静子环上的叶型孔特征,其最小外接矩形的大小为26.0 mm ×36.0 mm(LW×LH),如图3(b)所示,超出了现有影像测头的视场范围,需要依次采集其多幅局部图像,然后通过图像拼接技术合成出一幅全局图像以用于后续的图像处理与分析[12]。

图3 影像测头视场与叶型孔尺寸Fig.3 Field of view of industrial camera and dimensions of blade-shaped hole

传统的图像拼接算法,例如特征匹配法、模板匹配法和频域匹配法等,大多针对信息和特征丰富的前向照明图像,均需要待拼接图像之间存在一定的重叠区域,通常要求重叠比例为整幅图像的20%~50%。重叠部分过小,会严重影响拼接精度,甚至导致拼接失败,而重叠部分过大又会增加待拼接图像的数量,导致拼接次数及整体运算量的增加,降低了图像拼接效率。同时,这些方法依赖于图像本身的纹理、轮廓、灰度和特殊标记等特征,虽然可以达到较高的拼接精度,但计算量较大,而当重叠区域没有明显的可用于图像匹配的信息和特征时,可能会出现拼接失败的情况。

由于测量系统采用了背向照明方式,所获得的背向照明图像仅仅突出了被测叶型孔的边缘和轮廓,却湮没了静子环的外表面纹理特征,且边缘和轮廓在整体上呈现为光滑、连续的曲线形态特征,导致提取出可应用于图像拼接的角点、边缘、区域等图像特征较为困难,使得特征匹配法无法适用。因此,根据现有测量系统的结构及功能特点,提出了一种基于精确直线坐标运动与控制的叶型孔背向照明图像拼接方法,步骤如下:

(1)局部图像数量计算。在进行叶型孔局部图像采集时,设置三坐标运动平台的X轴(u方向)和Z轴(v方向)均按照等步长方式运动,步长分别为w和h(单位:mm)。根据实际需要,可以设置相邻局部图像之间具有一定的最小重叠区域,其长、高尺寸分别为lw和lh(单位:mm),则0≤lw≤W,0≤lh≤H。

w与h的取值范围分别为

同时,还可以在u方向和v方向上分别设置一定的间距值wa、ha和wb、hb(单位:mm),以使图像中的叶型孔区域不与图像边界相接触,便于后续叶型孔边缘的完整、准确提取,如图4 所示,其中(Xi,Yi,Zi)(i=1,2,…,N)为采集每幅局部图像的坐标位置。

图4 图像拼接过程的计算示意图Fig.4 Calculation diagram of image mosaic process

设拼接形成包含完整叶型孔的全局图像所需的局部图像数量为N,首先分别求取所需的u向局部图像数量Nu和v向局部图像数量Nv,根据图4中的几何与尺寸约束条件,可以得到

联立公式(1)和公式(3)、公式(2)和公式(4),通过消去w和h解算出Nu和Nv,得到

进一步地,取

其中,ceiling(x)为向上取整函数,表示取不小于x的最小整数。

将N取为Nu和Nv之间的最大者,即

(2)局部图像采集。根据上述局部图像数量N、步长w和h以及被测静子环在系统测量空间中的方位,规划出采集被测叶型孔的各幅局部图像Ii(i=1,2,…,N)的坐标位置(Xi,Yi,Zi),而后根据此路径逐个采集各幅局部图像。

(3)图像拼接矩阵解算。图像拼接矩阵中的元素即为配准参数。根据所用图像拼接方式的不同,配准参数可以采用两种计算模式,分别构成图像拼接矩阵Mi或者Pi(i=1,2,…,N-1)。其中,Mi用于描述和实现局部图像Ii+1与Ii之间的拼接;而Pi用于描述和实现局部图像Ii+1与I1之间的拼接。

由于在图像采集过程中,影像测头仅进行严格的、闭环控制的二维(XZ)精确直线运动,而其空间姿态和Y轴坐标保持不变,因而Ii之间只存在着简单的刚性平移关系,则Mi或者Pi的形式为

在公式(8)中,tvi和tui用于确定局部图像Ii+1在拼接后的全局图像中的位置,分别表示其在v方向和u方向上的像素平移量(单位:pixel)。

Mi中的tvi和tui由影像测头的实际平移距离与像素尺寸当量反求得到,其计算公式为

其中,K为影像测头物方焦平面上的像素尺寸当量,经过标定,K=0.011 5 mm/pixel。

同理,在Pi中,

(4)全局图像生成。按照图像拼接矩阵Mi或者Pi,直接对局部图像Ii+1进行刚性变换,逐个进行拼接和融合,最终输出被测叶型孔的全局图像。

在上述方法中,依靠硬件设备确定拼接矩阵[13],与特征匹配法和模板匹配法相比,不涉及图像内容和信息,无需相邻图像之间的重叠区域要求,甚至可以无重叠区域,并且运算简单、计算量小,在某些应用场合可以极大提高图像拼接效率。同时,通过局部图像采集过程中的精确运动约束,可以降低图像误拼接的概率,并且当像素尺寸当量与运动精度相匹配时,也不会出现像素错位现象。

4 试验验证

为了对所提出的图像拼接方法的可行性和应用效果进行试验验证,基于所研制的叶型孔四轴影像测量系统,选取某静子环试验件作为被测物体并开展测量实践,通过图像拼接形成其上目标叶型孔的全局图像而后进行影像测量和参数分析,获取其前缘半径、后缘半径、弦角、最大厚度和型线轮廓度等参数,试验现场如图5 所示。

图5 试验现场Fig.5 Experimental scene

在测量开始前,需要对目标叶型孔进行清洁,确保孔壁表面无杂物、灰尘等,而后将静子环试验件装夹在定位夹具中,并找正其轴向、径向和角向基准;控制回转台的转动改变静子环试验件的角向位置,使目标叶型孔朝向影像测头并使其积叠轴方向与Y轴方向平行;接通背向照明光源;然后,控制三坐标运动平台带动影像测头运动,使目标叶型孔进入到影像测头的视场范围内,并通过自动对焦函数和Y轴的运动使影像测头对焦于目标叶型孔。

在上位机软件中,设置K=0.0115 mm/pixel,lw=4 mm,lh=3 mm,wa、ha、wb和hb均为1.5 mm。因此,根据公式(1)和公式(2),0≤w≤19.9 mm,0≤h≤14.7 mm;根据公式(5)和公式(6),Nu=2,Nv=3;则根据公式(7),N=3,需要采集三幅局部图像,分别记为I1、I2和I3。

因此,将Nu和Nv均重置为3,将二者分别代入到公式(3)和公式(4)中,计算得到w=2.55 mm,h=10.65 mm。根据上述N、w和h的值,规划出采集局部图像I1、I2和I3的坐标位置(X1,Y1,Z1)、(X2,Y2,Z2)和(X3,Y3,Z3),采集到的相应局部图像如图6 所示。

图6 叶型孔的局部背向照明图像Fig.6 Local backlighting images of blade-shaped hole

根据公式(8),解算出图像拼接矩阵P1和P2中的参数,分别用于I2与I1、I3与I1之间的拼接,可得

应用P1、P2及I1、I2、I3拼接后得到的全局图像如图7 所示,可以看出,图像拼接效果良好,没有出现信息丢失和拼接错位、突变等现象,并且图像中的前景区域与背景区域之间区别明显,从而使得目标叶型孔的边缘特征突出,易于进行后续的图像处理、识别与分析。

图7 拼接后的叶型孔全局图像Fig.7 Panoramic image of blade-shaped hole

对叶型孔全局图像进行噪声去除、区域分割、区域选取、轮廓提取等图像处理过程以得到其轮廓与边缘上的采样点坐标(单位:pixel),共计617 个采样点,并通过标定出的像素尺寸当量K将各个采样点的像素坐标转换为静子环坐标系下的物理坐标(x,y)(单位:mm),从而形成实测数据点集,如图8 所示。

图8 叶型孔轮廓上的采样点Fig.8 Sample points of blade-shaped hole

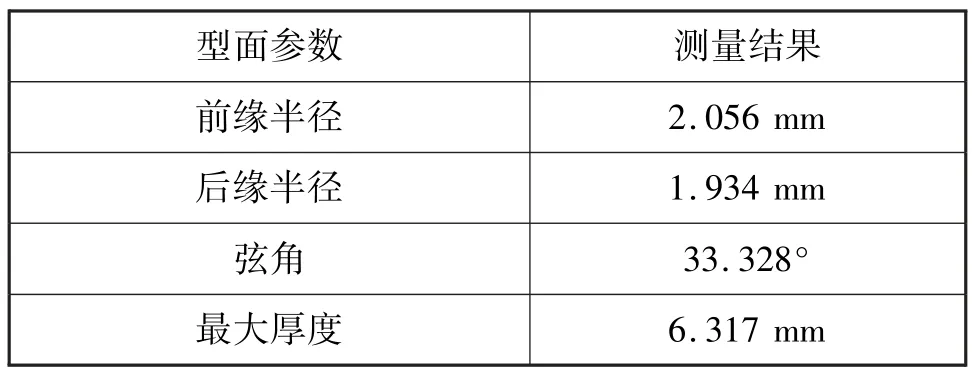

进一步地,将实测数据点集导入到叶型参数分析模块中,通过叶型分割、轮廓段拟合和参数提取等步骤解算出用于叶型孔质量控制的型面轮廓参数,测量结果如表1 所示;将该叶型孔的实测数据点集与其理论数据点集进行配准,可以进一步解算出每个实测数据点与理论轮廓之间的偏离值,并得到其型线轮廓度误差为0.159 6 mm,如图9 所示。

表1 目标叶型孔的型面轮廓参数测量结果Tab.1 Measuring results of profile data of target blade-shaped hole

图9 目标叶型孔的轮廓度Fig.9 Profile error of target blade-shaped hole

5 结束语

针对所搭建的非接触式叶型孔四轴影像测量系统,开展了基于精确坐标控制的背向照明图像拼接方法研究。根据已有设备条件及图像采集方式,建立了该方法的数学模型,通过硬件平台具备的精确直线坐标运动与控制的约束条件,将叶型孔背向照明图像拼接问题转化为了模型中平移量参数的计算问题,不涉及图像信息且对图像重叠与否无要求,可以实现快速拼接。在试验过程中,规划采集目标叶型孔的局部图像,并通过计算出的拼接矩阵进行图像拼接得到了其全局背向照明图像,而后经过图像处理和叶型参数分析获取到了多项型面轮廓参数,使测量系统实现了预定功能,从而验证了所提出的背向照明图像拼接方法的可行性和有效性。