钢制凹底气瓶疲劳掉底原因分析

由宏新 戴行涛 韩 冰 薄 柯 魏志浩

(1.大连理工大学 化工学院 大连 116024)

(2.大连锅炉压力容器检验检测研究院有限公司 大连 116012)

(3.中国特种设备检测研究院 北京 100029)

移动使用的无缝气瓶,具有工作压力高、充装介质多样、承受疲劳载荷等特点,为确保其长期正常服役,需对其提出严格的安全性要求。依照国家标准,重复加载的气瓶,必须通过型式试验中的疲劳试验来确定其安全性,对抽检气瓶疲劳试验的最高压力不低于水压试验压力[1]。通过型式试验的气瓶,不仅代表了企业的整体质量管理水平,也代表了气瓶投入社会后的安全性能。只有每项试验均满足相关标准的要求,企业才能以型式试验通过后的试样进行生产,这有利于整个社会的安全与发展。

在新颁布的钢制无缝气瓶的国家标准GB/T 5099.1—2017《钢质无缝气瓶 第1 部分:淬火后回火处理的抗拉强度小于1 100 MPa 的钢瓶》[2]中,气瓶壁厚设计公式做了修改,壁厚要求有所降低,相应的底型也有所变化。在对新设计制造的无缝气瓶进行的型式试验,其中之一是疲劳试验,在疲劳试验时,有多只气瓶在底部开裂,导致掉底。

经有限元应力分析,材料强、韧性试验,金相以及电镜观察,结合无缝气瓶的生产过程,找出了开裂、掉底的源头与原因。对掉底无缝气瓶,进行综合失效分析,可预防类似事故的发生,还有助于无缝气瓶制造、检验,保证大批量生产气瓶的安全。

2 只气瓶的基本参数及其疲劳试验参数见表1。其中,疲劳试验按照标准GB/T 9252—2017[3]进行,规定的压力循环次数为12 000 次。疲劳试验采用的设备是经过国家检测机构认可的设备。

1 失效概述

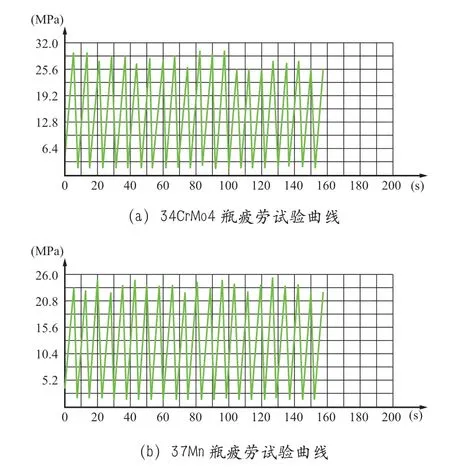

无缝气瓶多采用凹底结构,设计与制造除严格依照无缝气瓶标准的要求外[2],还应对气瓶按照GB/T 9252—2017《气瓶压力循环试验方法》[3]进行压力疲劳试验。在对抽检的气瓶进行型式试验的疲劳试验时,其中一只材质为34CrMo4 的凹底气瓶在压力升到疲劳试验压力上限时,底部开裂,几近掉底,另一只材质为37Mn 的凹底气瓶在压力升到疲劳试验压力上限时直接掉底,疲劳试验曲线见图1,试验后的气瓶底部开裂以及掉底照片见图2。

图1 疲劳试验曲线

宏观观察失效气瓶的脱落部位、瓶底脱落处,没有塑性变形,脱落的瓶底与瓶体吻合较好。

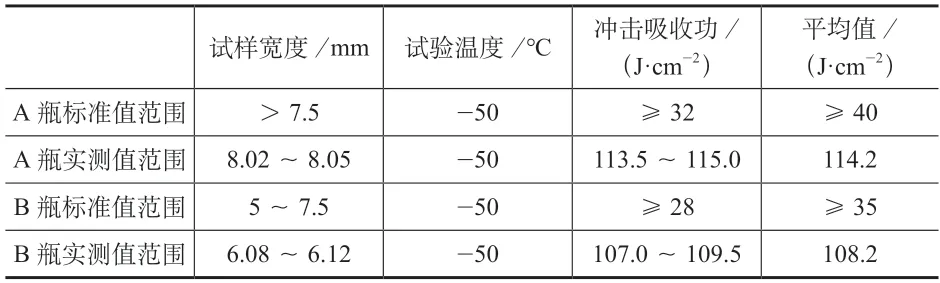

A 瓶与B 瓶的样瓶拉伸试验与冲击试验结果见表2、表3。各项机械性能均符合标准GB/T 5099.1—2017 规定。

表3 样瓶冲击试验结果

2 失效原因分析

无缝气瓶在型式试验中失效主要发生在力学性能、水压爆破、常温疲劳试验3 个项目中[4]。其中,三心凹底气瓶的主要失效形式即在常温疲劳试验中发生泄漏或破裂。金巨年等在早期公开发表的文献中提出疲劳失效的25 只试验气瓶中除4 只因缺陷原因外,其余21 只全部在瓶底失效,说明凹底气瓶的瓶底是该型气瓶最薄弱的环节[5]。赵昆玉等[6]对使用过程中的氮气瓶爆炸事故进行了分析,表明气瓶内壁存在陈旧裂纹,裂纹深度不断扩大,导致气瓶承压不足,发生爆炸。

气瓶失效的原因主要与材料性能及结构的承载能力有关。为分析在疲劳试验过程中气瓶的失效原因,首先对材料的化学成分进行分析;其次对结构承受的载荷进行分析,载荷分析的实质是结构的应力分析;最后于断裂部位取样进行断口分析。

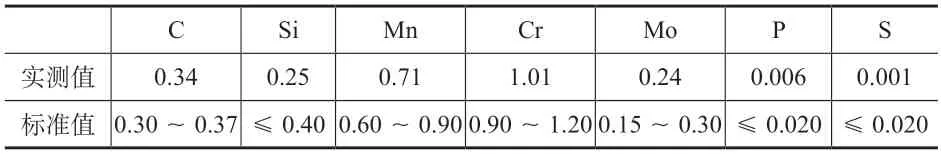

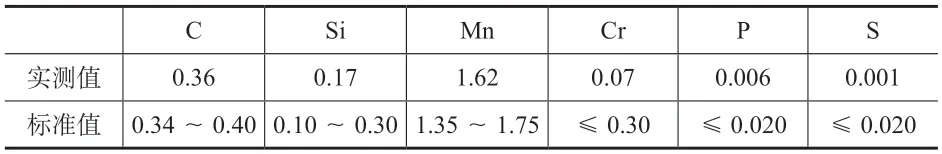

2.1 化学成分分析

对失效的A 瓶与B 瓶分别用电钻取粉末试样,采用GB/T 20066—2006《钢和铁 化学成分测定用试样的取样和制样方法》推荐的化学分析方法分析材料的化学成分,并与GB 18248—2021《气瓶用无缝钢管》标准中对瓶体材料34CrMo4 与37Mn 化学成分的规定进行比对。可以看出,2 瓶的材料各项成分含量均符合标准规定,结果见表4 和表5。

表4 A 瓶材料化学成分%

表5 B 瓶材料化学成分%

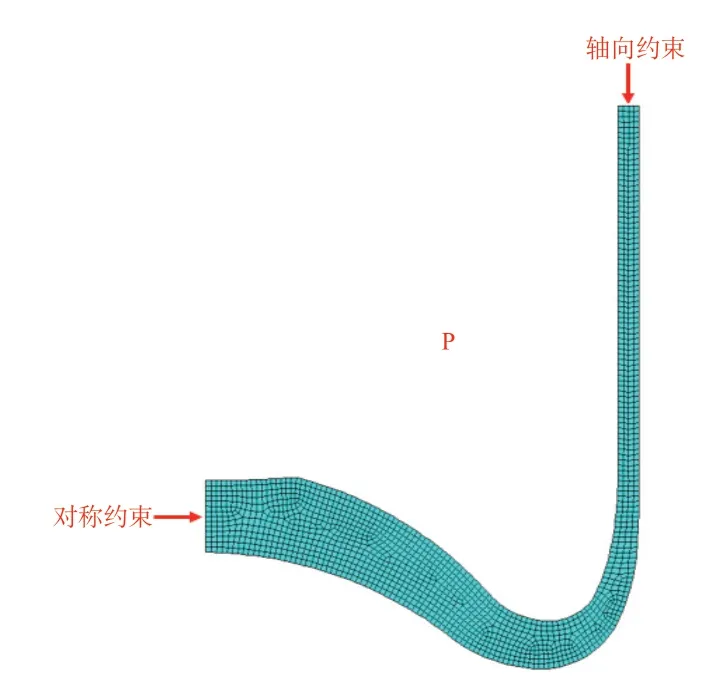

2.2 应力分析

对试验失效的气瓶进行详尽的应力分析,有助于找到失效原因。对同批气瓶的底型,用ANSYS 分析应力,能提供结构的详尽应力。

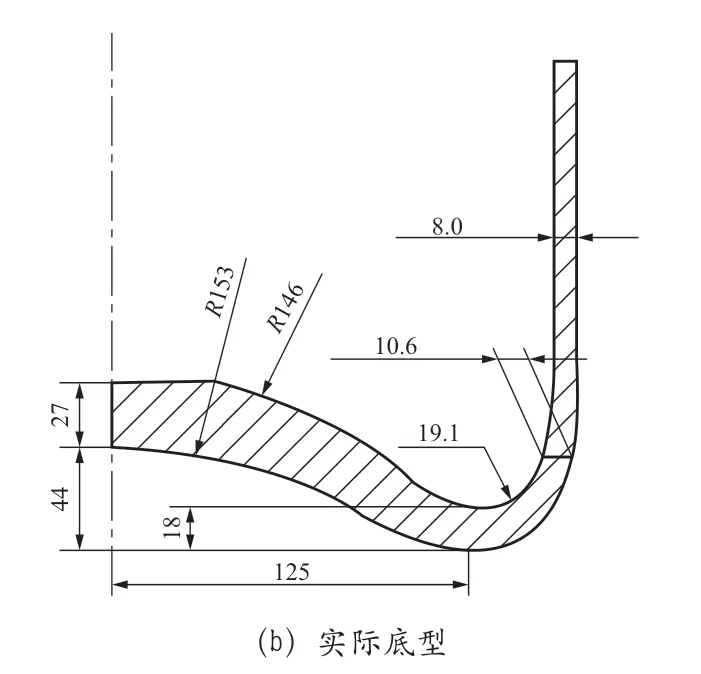

气瓶在生产制造过程中,实际底型与设计图纸有一定的差异。测量实际底型的结构尺寸,并与设计图纸比较,发现两得形状与尺寸不尽相同,差值超出了标准规定的基本公差值[7]。对二得都进行应力分析是必要的。以A 瓶为例,设计底型与实际底型的尺寸结构如图3所示。

图3 底型的尺寸结构图

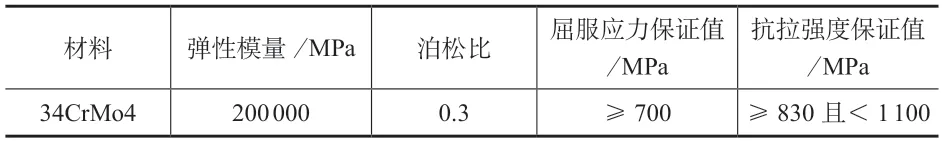

分别对其设计底型与实际底型进行有限元应力分析。内压载荷取疲劳试验压力25.8 MPa。因凹底气瓶的几何结构、承受载荷与材料均满足对称性,故分析中采用二维模型。应力分析使用ANSYS 软件,选取PLANE182 单元,有限元网格及边界条件设置见图4。34CrMo4 的机械性能见表6。

表6 34CrMo4 材料的机械性能

图4 有限元网格及边界条件设置

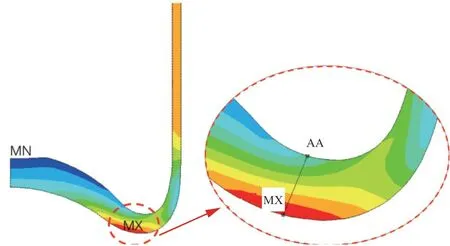

对设计底型和实际底型,分别计算其环向应力与Mises 等效应力,应力云图见图5。对比实际底型与设计底型的应力分析结果,两得的最大应力接近,差值仅为4.8%,且最大应力发生的位置也均位于瓶根处过渡段,由此排除了失效是由实际底型结构与图纸设计结构的差异引起的可能性。

对实际底型进行应力线性化处理。沿实际断裂位置设置路径,见图6。

图6 应力路径设置

按照JB 4732—1995《钢制压力容器——分析设计标准(2005年确认)》的相关规定,路径处的应力可以归为一次局部薄膜应力和弯曲应力。疲劳试验压力下载荷系数K取1.25,设计应力强度Sm取常温下抗拉强度最低值(830 MPa)的1/2.6(319.23 MPa)。应力评定结果见表7。虽然气瓶底部按分析设计合格,但是气瓶底部存在着最大拉应力,若存在原始微裂纹,在交变应力的作用下,气瓶易在此部位发生疲劳开裂。

表7 AA 路径应力评定结果

2.3 金相分析

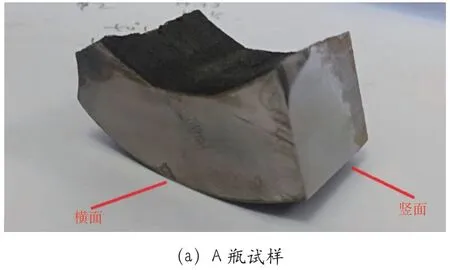

对事故气瓶的断裂部位进行切割,选择原始状态保留较好的试样,对其进行研磨、抛光、化学腐蚀,见图7。将处理好的金相试样置于光学金相显微镜下观察,分别得到两瓶断裂部位在放大500 倍下的微观金相组织形貌,见图8。

图7 断裂部位的金相试样

图8 断裂部位光学显微镜形貌

经观察,并同时比对金相图谱[8],从断裂部位的微观组织形貌中,可以看到基体组织为回火索氏体,符合材料经淬火加高温回火热处理的结果。晶粒较细且无明显的组织缺陷,材料应具备较好的综合力学性能[8,9]。

2.4 断口分析

已有的分析说明结构的应力在可接受的范围内,材料的化学成分与金相也没有发现问题,因此探究疲劳试验时掉底的关键是寻找疲劳断裂的裂纹源。扫描电镜(SEM)观察是寻找裂纹源的有效手段[10]。

因破口没有明显的启裂特征,对两失效气瓶沿环向分别随机截取3 个试样,经表面清洁处理后,使用美国FEI 公司QUANTA 450 型钨灯丝扫描电子显微镜对其进行观察。选取SEM 不同倍数观察下的清晰微观形貌特征,A 瓶、B 瓶的断口特征分别见图9、图10。

图9 A 瓶SEM 微观形貌

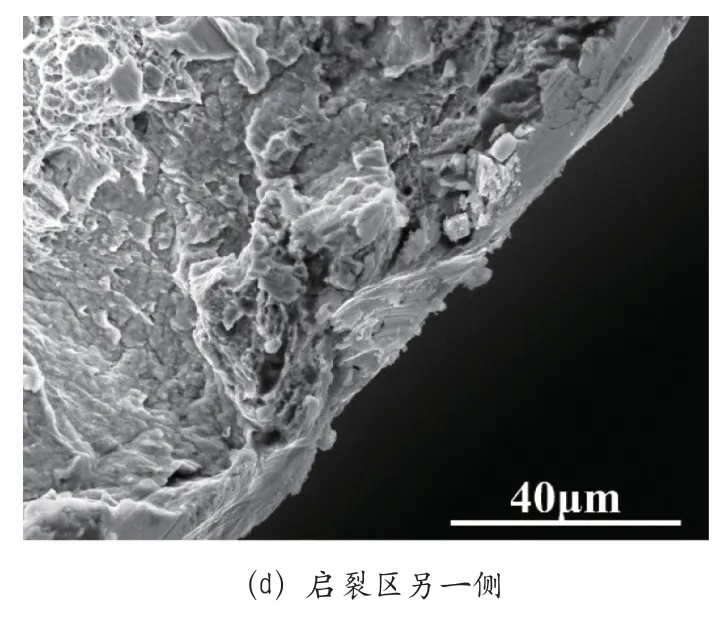

图10 B 瓶SEM 微观形貌

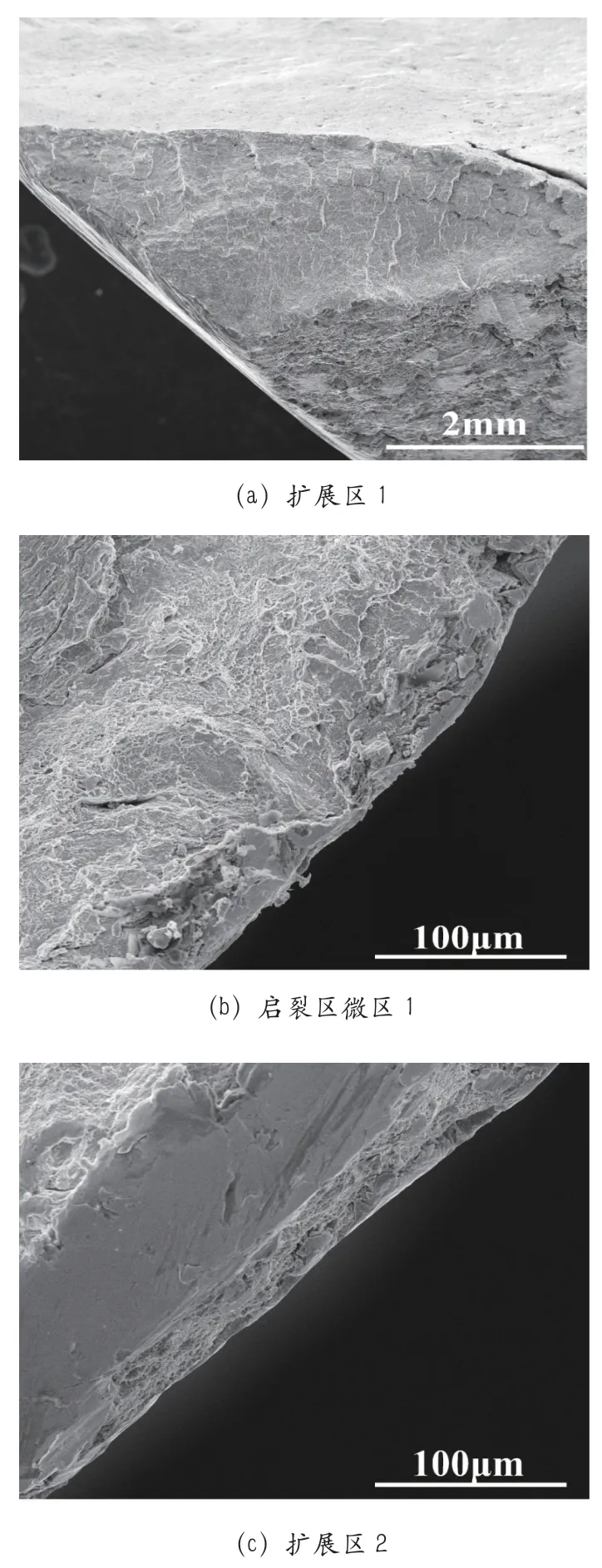

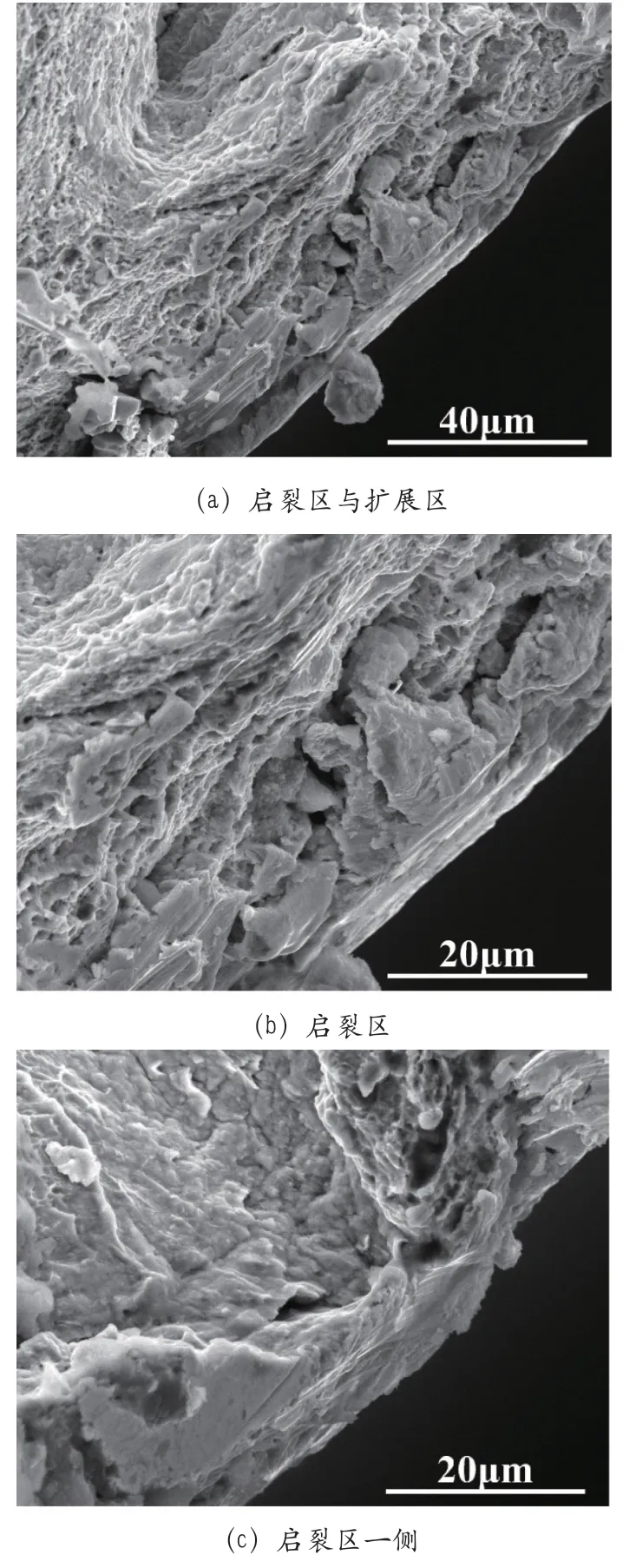

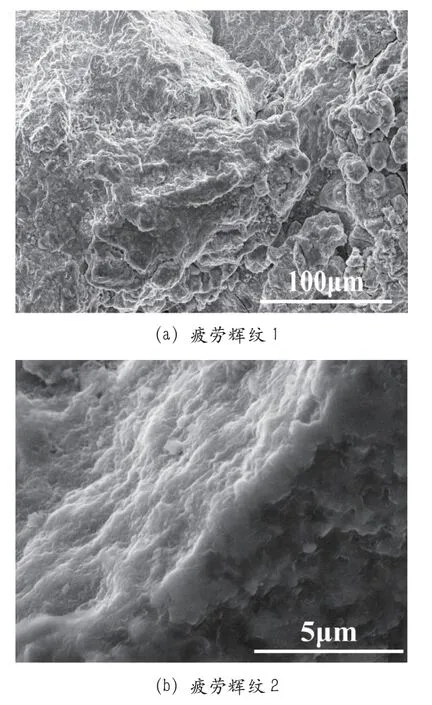

从图9 看出,A 瓶断口外表面在低倍数下观察到其断裂表面由裂纹源区、疲劳断裂区、快速扩展区3块区域组成,且这3 块区域的分布由气瓶外表面延伸向气瓶内表面。A 瓶高倍数下3 块区域的界限仍十分清晰,且能观察到疲劳区域由于疲劳辉纹的存在其微观形貌较为复杂,而扩展区较为平整,这是由于疲劳载荷并未作用于该区域。

A 瓶的试块SEM 观察表明,外表面存在多个微裂纹,内表面也未发现微裂纹。虽然ANSYS 分析的最大Mises 等效应力在气瓶的内表面,但是在气瓶外表面的断裂部位存在最大的环向拉应力。这些微裂纹在交变载荷作用下发生裂纹扩展,是导致气瓶疲劳失效的主要原因。

从图10 看出,B 瓶的SEM 观察结果与A 瓶类似,因此,其失效原因也与A 瓶相同。

A 瓶疲劳特征见图11,由图11 可见,疲劳特征明显,呈台阶状的疲劳辉纹反映了交变载荷作用下材料内部的微观变形。

图11 A 瓶疲劳特征形貌

2 个气瓶的SEM 观察表明,在断口上有明显的平整平面,见图9(c)与图10(c),说明基体金属没经过拉伸变形;在有疲劳痕迹的断口附近有微颗粒状物质,见图9(b)和图10(a)等,有待进一步研究其成因;还存在与主裂纹扩展方向成一定角度的微裂纹,见图9(d)和图10(b)等。

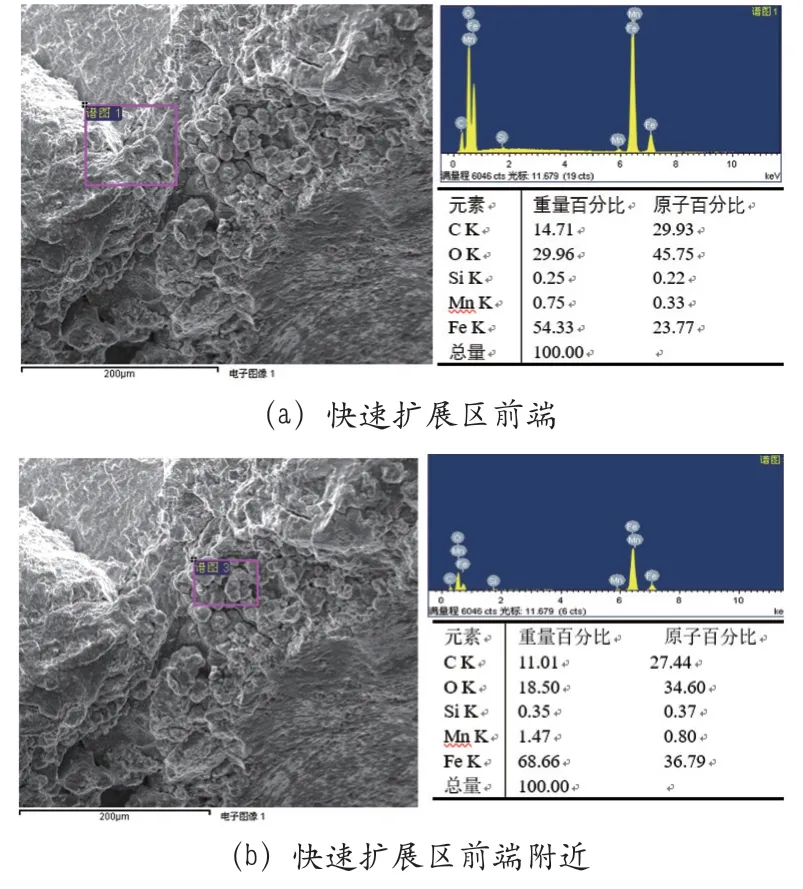

结合断口的SEM 观察,采用能谱分析,确定微颗粒的基本组成,图12 是断口快速扩展区附近的能谱分析结果。能谱的元素分析表明氧与碳元素较多。氧元素多,与气瓶加工过程有关,钢管在加热收口时,产生较多的外表面氧化皮,氧化皮若没有及时清理,留存在气瓶底部表面,通过收底模具的挤压作用,进入基体内。氧化皮与基体金属结合较弱,在收底模具的旋压作用下,易形成独立存在的颗粒状物质,未破碎的氧化皮,在疲劳爆破时导致未经拉伸、平整的断口形貌。

图12 能谱分析结果

3 综合分析

经过对失效气瓶化学成分、应力水平、材料金相以及断口形貌特征的全面深入分析,已能判断气瓶底部发生断裂掉底的具体原因,即气瓶外表面存在的微裂纹,微裂纹的产生与氧化皮进入基体有关。

扫描断口与能谱分析表明,微裂纹前端氧化物过多。氧化物过多的最大原因可能是,收底时未及时清理的氧化皮,在热旋压收口时被一并挤入基体内,且随着反复挤压变成颗粒,沿周向一周间断存在,使基体材料性能弱化,在较大的环向应力作用下,易产生微裂纹,并在疲劳载荷的反复作用下使裂纹扩展。

由氧化皮产生的微裂纹,是在无缝气瓶热处理过程中形成的,热处理淬火时瓶外骤冷,而瓶体内部是高温气体,该气体无法快速排出,导致气瓶内表面与外表面存在较大的温差,加上瓶底部位较厚,大的温差易产生较大的温差应力。对由温度差引起的应力,温度低处结构受拉应力,温度高处结构受压应力。若温差应力大于材料本身的抗拉强度,结构会在有缺陷处产生微裂纹[11]。

表面上看微裂纹的存在对气瓶的承载能力并无直接影响,但在型式试验的疲劳试验过程中,气瓶处于交变载荷下,这些微裂纹在交变载荷作用下扩展,形成沿环向较长的裂纹。

瓶底处存在较大的应力集中,应力集中系数为1.70,不大于1.80[12],但交变载荷的存在使得裂纹不断向低应力处扩展,裂纹的存在使气瓶的有效承载壁厚削减,气瓶的承载能力下降,若有效承载壁厚不足,达到临界裂纹尺寸,气瓶的剩余壁厚及承载能力已无法满足交变载荷的需求,尤其是疲劳上限压力对气瓶承载能力的要求,剩余的气瓶瓶底截面在应力集中的作用下被快速拉断[13],形成了微观形貌较为平整的快速扩展区,发生类似脆性断裂。气瓶在型式试验中掉底,与气瓶底部外表面存在微裂纹在交变载荷作用下扩展直至发生断裂直接相关。

4 结论

型式试验中,压力循环试验项目检验时气瓶掉底,与瓶底外表面存在较多的环向微裂纹有关;热旋压收口过程形成的氧化皮进入瓶底,经热处理产生微裂纹,微裂纹在交变应力下扩展,导致气瓶在压力循环时掉底。

为预防气瓶因微裂纹等制造缺陷而掉底,除应注意无缝气瓶制造过程中的杂质与氧化皮的清理外,还应加强无缝气瓶制造后的检验,尤其是应力较大部位的无损检验。