无损检测技术在承压设备接头检测中的应用研究

蔡景明 续宏毅 付志强 吴庆伟

(1.中特检验集团有限公司 北京 100029)

(2.中国特种设备检测研究院 北京 100029)

随着我国经济社会的不断发展,特种设备已经广泛应用在现实生活中,比如常见的电梯、起重机械和架空索道等,承压设备是特种设备中最重要的组成部分,承压类设备是指在某些生产领域用于输送高温高压、低温低压或有毒有害有腐蚀性介质的特种设备,主要包括各种压力管道、压力容器和锅炉等[1]。承压设备一般所处的环境比较恶劣,加上承压类设备输送介质的特殊性,管道接头部位是最薄弱的环节,容易发生松动和泄漏,一旦在接头部位发生问题将会引起重大安全事故,造成人员伤亡[2]。按照特种设备使用要求,在实际生产过程中需要对接头部位进行定期检测,保证特种设备接头的安全性和稳定性[3]。传统的承压设备接头检测是由工人携带接头检测装置对各个接头逐一进行检测,受到承压设备安装场地的影响和工人技术水平的限制,承压设备接头检测过程费时费力,存在劳动强度大、检测效率低、检测不到位等问题,非常容易引发泄漏或爆炸事故[3]。由于传统的接头检测手段比较落后,在实际检测过程中受到空间的限制,对某些重要接头检测比较困难,为此本文通过对承压设备接头检测要求和内容进行分析,提出了承压设备接头无损检测新技术方案,不受场地的限制,不损伤设备接头,不会影响设备的固有特性,最后对提出的无损检测技术方案进行现场试验与应用,效果表明本套方案大大提高检测效率,检测结果可靠准确。

1 承压设备接头检测内容与要求

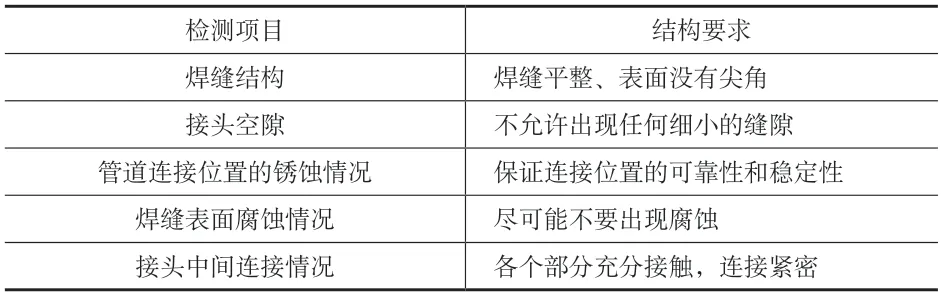

承压设备之间的连接主要是采用焊接的方式,有部分的管路接头采用法兰盘进行连接,对于压力管道而言,连接位置是整个输送系统最薄弱的环节,尤其是承压设备一般处于高温高压等恶劣环境中,周围空气中含有腐蚀性气体,在接头位置最容易发生裂缝,结构内部出现腐蚀性损伤,容易造成内部液体的泄漏或管道接头部位的强度降低,需要对承压设备接头部位进行定期检测[4]。承压设备接头检测内容与要求见表1。

表1 检测内容与要求

2 承压设备接头检测技术研究

2.1 传统接头检测技术概述

承压设备接头大多是在户外进行焊接或法兰连接而成,也有部分特种设备是在室内进行连接,但其受到工作场地的限制。传统的承压设备接头检测大多是由工人来完成,定期派工人对特种设备接头位置进行检测,主要工具是小铁锤和探伤仪,使用小锤对管道接头位置进行敲击,通过发出的声音来判断管道连接是否紧密、管道连接位置是否有中空。

通过肉眼观察焊缝表面和连接件,用手触摸焊缝的表面从而判断焊缝的质量是否满足要求,使用最简单的感官对承压设备连接处进行检测,受到操作空间的限制、特种设备恶劣工况的影响,对某些承压设备接头位置处,操作人员无法到达接头处进行检测,有些接头位置比较狭窄,视线受其他设备的干扰,这就导致在实际检测过程中耗时较长、工人劳动强度比较大、检测效率比较低、检测过程容易发生危险、检测受工人经验和技术因素影响较大,存在检测不到位、漏检等问题,这就给特种设备的安全可靠运行埋下了隐患,非常容易引起爆炸事故。

2.2 无损检测技术原理

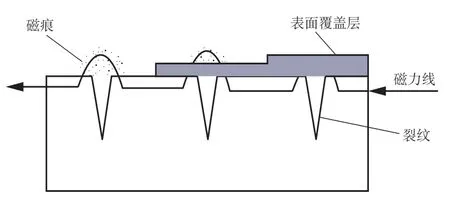

采用传统的检测方法容易造成接头部位结构的损伤,尤其是通过敲击判断接头是否可靠,由于承压设备所处的环境比较差、内部输送的物质的温度比较高,使用手触摸或观察容易对检测人员造成伤害。本次提出了无损检测技术(NDT),无损检测也就是在不损伤材料表面,不改变材料性能的情况下进行检测,主要是借助被检测对象问题表现出的声、光、电和热等物理性质进行分析,从表现出的物理性质判断被测对象的表面形态、内部的结构和运行状态,对有可能存在故障的部位和结构进行检测[5]。无损检测技术经历了3 个阶段的发展,第1 阶段是无损探伤阶段,第2 阶段是无损检测阶段,对某些结构存在的缺陷进行检测,第3 阶段是无损评价阶段,主要是对设备表面缺陷位置进行综合评价,判断缺陷的尺寸大小、位置和材料属性等。目前国内在无损检测领域主要是采用单一特征进行检测,图1所示为采用磁粉进行探伤原理图。

图1 磁粉表面无损检测技术原理

磁粉探伤主要是根据铁磁性材料的磁导率和缺陷处磁导率存在的不连续的变化的敏感性进行检测,由于磁力线的变化导致磁粉的集中,从而可以判断出缺陷所在的位置。采用磁粉进行探伤比超声波探伤和射线探伤的灵敏度高,结果更加可靠,主要适用于对铁磁性材料表面进行检测,对位置较深的缺陷检测精度较低。而对于承压设备接头,有时需要对接头的内部缺陷进行检测,为此需要综合多种检测方法实现无损高精度检测。

3 承压设备无损检测总体技术方案

3.1 承压设备无损检测技术要求

承压设备是应用在某些特殊领域的重要设备,所处的环境往往比较复杂,设备的接头对于保证安全生产和操作人员的身体健康具有非常重要的作用,为此对承压设备无损检测方案提出以下要求:

1)保证检测系统不会损伤接头表面,不会改变接头位置处的结构和材质,不会改变接头位置处结构的强度和刚度等性能。

2)要求具有比较高的检测精度,由于承压设备接头位置内、外缺陷存在差异,所以需要采用合适的无损检测技术提高检测精度。

3)设备接头出结果的时间要求比较短。在实际进行承压设备接头检测时,需要根据检测目的、检测材料和要求出结果的时间,保证最终的检测结果符合规范要求。

4)对承压设备接头位置检测结果直观显示,检测结果可以长期保存,检测效果要好。

基于以上的承压设备接头检测技术要求,融合多种无损检测手段,提出一种无损检测系统方案。

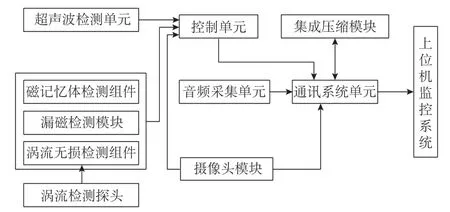

3.2 承压设备无损检测系统总体方案

由于承压设备接头部件连接缺陷位置、深度和厚度不同,受检测范围和精度的要求,需要使用多种无损检测技术同时采集信号,保证检测结果的准确度,集超声波检测技术、涡流检测技术和声音检测技术为一体,具体可以采集声音音频信号、表面轮廓信号、电磁信号等多种信息并进行融合。图2所示为承压设备无损检测技术系统方案。

图2 无损检测总体技术方案

承压设备接头无损检测采用多种检测方式,采用超声波检测模块、涡流检测探头、漏磁检测、音频输入、摄像头数据等方式全方位采集接头位置处的物理信号,通过控制单元对采集到的物理信号转变为电信号,最后由通信系统将电信号发送到上位机监控系统实现可视化在线检测。一方面做到接头位置的无损检测,另一方面对多种信号进行全方位采集和分析,使得最终的检测结果可信度更高,结果更加准确。

3.3 功能模块系统组成

承压设备接头无损检测系统的硬件部分包括各个检测模块,包括超声波检测模块、涡流检测模块和音频采集和分析模块等。使用超声波对接头位置进行检测,可以发现接头位置缺陷的长度和深度,即对缺陷进行定量检测。超声波检测模块可以在1 s 内发射数个超声波,打到接头表面,随后接收超声波的回波信号,利用发射与回收声波的时间差和音频信号,可以测定表面缺陷位置到接收端的距离,图3所示为超声波缺陷检测方法。

图3 超声波检测

超声波缺陷大小的测定最终表现为曲线,当对接头表面进行检测时,会呈现出波高包络线,波高包络线可以直观反映出高频信号幅值的变化情况,根据波高包络线的高度和杂乱程度可以对接头表面的性能进行评估。超声波检测方法影响最终缺陷检测精度的因素是多方面的,包括仪器探头的性能、缺陷的位置和缺陷的物理性质等。

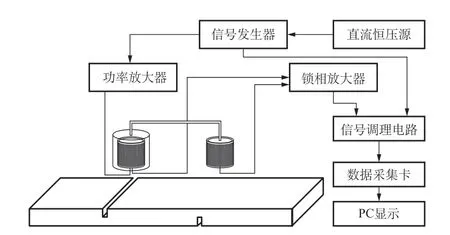

涡流检测是基于电磁感应原理,利用探头检测被检工件内部产生的涡流的变化发现缺陷的一种非接触式检测方法。涡流检测模块由多个组件组成,具体包括涡流检测探头、磁记忆体检测组件、漏磁检测模块和涡流无损检测组件几部分,其中涡流检测探头用于采集接头表面的涡流信号,利用涡流无损检测组件、漏磁检测模块等将检测到的信号进行综合分析判断。涡流无损检测主要由功率放大器、信号发生器、信号调理电路、数据采集卡和上位机PC 端等模块组成,通过线圈通电由电磁感应原理在试件表面产生涡流信号,并且由接收端进行接收,随后通过锁相放大器、信号调理电路对接收到的信号进行分析,最后在上位机端显示无损检测结果,可以实现非接触式检测。图4所示为涡流无损检测机理。

图4 涡流无损检测原理图

4 现场应用效果

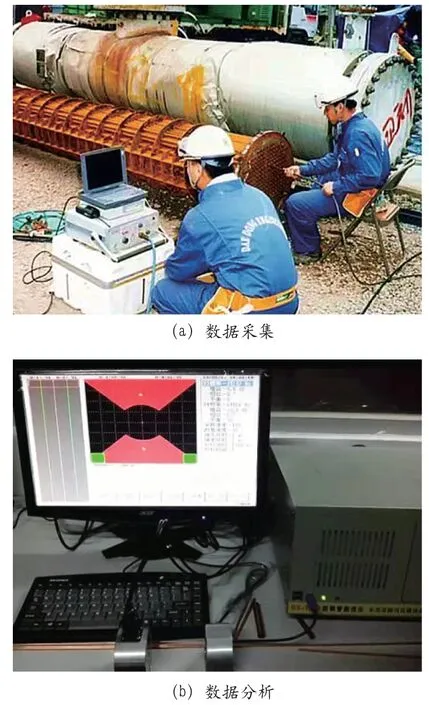

根据提出的承压设备接头无损检测系统方案将各个模块进行连接,使用超声波探伤原理对接头位置进行探伤,并结合涡流无损检测对接头表面进行检测。通过现场应用表明,采用多种检测技术可以对接头表面准确进行信号采集和分析,图5 为现场应用效果图。由工人手持检测装置靠近设备接头处,探头自动识别接头位置,自动采集数据信号,等待采集信号完成即可得出结果,检测速度快,结果稳定。

图5 承压设备接头无损检测现场应用与效果

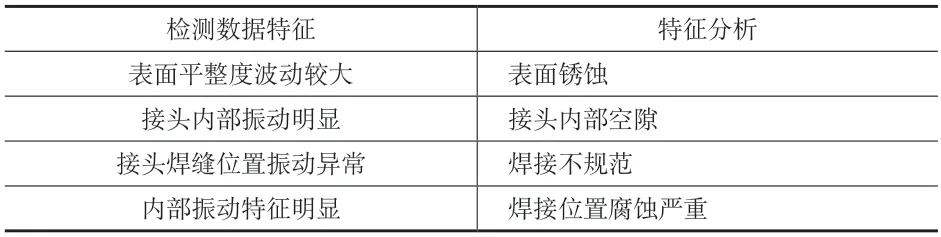

通过现场应用表明,本套承压设备接头无损检测系统可以准确采集接头缺陷信号,具有可靠性高、安全稳定、非破坏性等特点,检测精度达到0.01,不会损伤接头表面,具有比较高的检测精度,接头检测等待时间大约为15 s,通过上位机PC 端可以对接头位置的缺陷直观可视化显示,人机交互性好。无损检测数据结果与检测缺陷见表2。

表2 无损检测数据结果与缺陷

通过以上对管道接头无损检测特征进行分析可以得出承压设备管道接头缺陷,便于及时对管道进行维修或更换,从而有效避免承压设备因缺陷引起的事故。3 个月内共检测出承压设备接头缺陷50 处并及时进行了维护,得出缺陷检出率≥99.70%,误判率≤0.30%,检测精度较高,检测成本大大降低,取得良好的应用效果和经济价值。

5 结束语

针对承压设备接头传统检测方法存在的诸多不足,为保证承压设备接头检测的精度和效果,本文通过对传统的接头检测方法进行分析,指出了传统承压设备接头检测存在的不足与问题,提出了一种基于无损检测技术的承压设备接头检测方案,并对硬件模块进行了设计,对提出的方案进行了现场应用,结果表明本方法可以准确采集接头所有特征信号,不受场地和工人技术水平的限制,检测效率高,系统误判率≤0.30%,大大降低了劳动强度,降低了企业检测成本,取得良好的应用效果和经济效益,具有推广价值。