“海巡160”轮滑油分油机跑油故障的研究分析

胥祺 崔龙超 瞿敏康

摘 要:本文从“海巡160”轮滑油分油机跑油故障概述引言,通过对分油机的结构和工作原理深入剖析,对分油机发生跑油故障进行归纳分析及排查,便于后期工作人员快速分析跑油故障警报、消除故障,从而提升船机管理人员的管理水平和工作效率,进一步保障船机安全。

关键词:分油机;跑油;归纳分析;船机安全

0 引 言

船用滑油能起到减磨、密封、冷却、清洁、减噪、传递动力等作用,对船舶柴油机的正常运行起到非常重要的作用。船用滑油在运输和存储的过程中,会混入一些铁屑和泥沙等杂质,同时随着柴油机的长时间的运行,也会混入一些水分、炭粒和金属磨粒等污物,因此必须对其净化处理。滑油分油机是船用滑油净化的关键设备,利用不同比重分离的原理,通过高速旋转的离心力,使得油、水、杂质有效分离。

1 滑油分油机跑油故障概况

“海巡160”轮装备两台Alfa Laval公司生产的滑油分油机,型号为P605,电动机额定转速3 000 rpm,额定转速9512 rpm,采用智能EPC-60控制系统。某日1号滑油分油机正常运转、分离左主机系统滑油,控制系统EPC屏幕显示PT4压力低报警,打开观察口发现出水口跑油。

2 P605滑油分油机结构和工作原理

2.1 P605滑油分油机结构

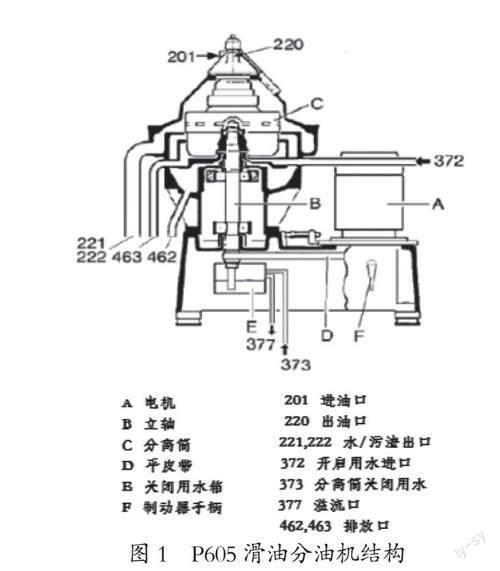

如图1所示,该分离设备包含一个由带机架盖的机架顶部部件、机架中间部件和机架下部部件组成的机架。分离设备分离筒(C)由电动机(A)通过皮带传动装置(D)和分离筒主轴(B)驱动。电动机驱动配备有防止过载的摩擦联轴节。分离筒为盘式,在排渣时以液压方式运行。中空分离筒主轴(B)的特点是安装了一个叶轮,可以将内置储罐中的关闭水泵送到运行的系统中,以实现排渣。

图1 P605滑油分油机结构

2.2 滑油分油机工作原理

分油机实际上一种沉淀设备,在快速旋转的分离筒中,重力被比它大几千倍的离心力所取代,从而实现油、水、杂质连续且快速分离。

图2 P605滑油分油机内部结构示意图

2.2.1 液体流动

如图2所示,分离过程在旋转的分离筒中进行,待分离的滑油由(201)进入分离筒,油从分配器(T)引向分离筒外围。未分离的油到达分配器的导流槽时通过叠片组(G)形成的通道上升,并由此均匀地分配到叠片组内。滑油在向分离筒中心流动时连续分出杂质,清洁的滑油离开叠片时向上流动并进入向心泵腔,由向心泵(F)泵出并通过出口(220)离开分离筒;分离的杂质和水向分离筒外围运动,分离的水沿着叠片组外部上升,通过叠片顶部罩与分离筒盖间通道后,再经过比重环(K)边缘离开分离筒,然后进入分油机的污渣和水共用出口(221);较大的杂质由叠片组外部的污渣腔收集,并通过排渣口(L)定时排放。

图3 水封水和置换水的原理

2.2.2 净化中的水封水和置换水

如图3所示,为了防止油流到顶部罩(I)外缘并通过出水口(221)逸出,分离筒中必须进行水封。完成此操作的方法是:在供应未分离的油之前,先通过进水口(206)向分离筒中加水,开始供油后,油将迫使水流向分离筒外围,且水与油之间将形成一个分离面(X),该分离界面的位置由比重环(K)的尺寸确定。

为了避免排渣时出现油损失,需要向分离筒中给送置换水。排放前先停止供油,并通过进水口(206)添加置换水,这些水将改变分离筒中的平衡,并且分界面(X)向内移到新的位置(Y),这会增加污泥空间中的水量,进行污泥排放时,污泥与水将单独排放。排渣后将立即形成新的水封,供油将重新开始。

2.2.3 比重环

在凈化模式下,可以通过更换其中某个较大或较小尺寸的比重环(K)来调整分界面(X)的位置,尺寸较大的比重环会将分界面移向分离筒外围,而尺寸较小的比重环将使分界面位置更靠近分离筒中心。

图4 分离筒排渣口开/闭示意图

2.2.4 分离筒排渣口闭合

排渣口闭合主要是当排渣完成后,滑动底盘被关闭水上压来实现。如图4、图5所示,关闭水由内置关闭水箱通过分离筒主轴泵送到运行的系统中,通过配水管道顶起操作滑块(O)使其三个阀塞密封住上分配环(N)的3个泄水孔,从而使滑动底盘下部形成一个密封空间。关闭水通过另一配水管路进入密封空间将滑动底盘顶起上压,使密封圈(m)紧贴分离筒盖,遮住排污口(L)。在分油过程中,为防止关闭水泄漏,将通过分离筒主轴持续泵送补给水。

2.2.5 分离筒排渣口开启

此操作通过系统供应开启水(372)使操作滑环向下运动,从而使上分配环内部空间的水通过泄水孔泄漏,通过分离筒体上的喷嘴(Y)将水排净。分离筒中液体产生的压力将滑动分离筒底盘迅速下压,从而开启排渣口。

3 分油机跑油故障分析及故障排查

通过对ALFA LAVAL P605分油机的结构和工作原理分析可知,跑油主要分出水口跑油、排渣口跑油或两者兼而有之。

3.1 出水口跑油

出水口跑油根本原因是水封水未建立或者受到破坏,主要是从X界面外移来分析。其主要原因如下:

3.1.1 分离盘组脏污

分离筒内部分离盘组脏污,尤其是叠片组之间的脏堵,造成液体流动通道的阻塞,使得油水分界面外移,从而造成出水口跑油。

若分油机运行时间过长或者滑油油质过脏,未能及时保养分油机,造成脏污严重。分离盘的脏污程度一般可根据设备循环保养记录或轮机日志确定。

图5 开启水和关闭水供应

3.1.2 比重环选择不当

比重环内径的大小,直接决定出水口的直径。比重环内径过小,则出水口出水不顺畅,使得油水分界面内移而使分离效果变差;比重环内径过大,则出水口出水过多,使得油水分界面外移而造成出水口跑油。

可以使用“比重环列线图”作为指南,合理选择适用的比重环。

3.1.3 油温过低或油温过高

油温过低,油料黏度变大,使流动性能减弱,并且相对密度增加,使旋转的离心力变大,从而使油水分界面外移,造成分油机出水口跑油。油温过高时,会导致水封水蒸发而减少,从而破坏了水封,使油水分界面外移,同样造成出水口跑油。在实船运行中,绝大多数是因油温过低而造成的出水口跑油。

通过观察控制面板上的显示温度可以确定油温是否正常,进一步合理调节加热蒸汽阀。滑油分油机的分离温度一般控制在82℃。

3.1.4 起动时没有注入水封水或者水封水加得太少

水封水太少会使油水分界面外移,造成出水口跑油。

检查水封水电磁阀(SV10),确认是否正常动作;如果电磁阀正常动作,检查供水管路、滤器、阀芯是否脏堵。

3.1.5 分离油的密度过大

分离油的密度过大,会使分离筒内部油的离心力增加,使油水分界面外移,造成出水口跑油。

合理的选择适配滑油,一般柴油机说明书都有标明滑油的选型。在加装滑油的时候,轮机员务必与厂商核对滑油型号,确保无误。

3.1.6 分油机进油阀开得太大

分油机进油阀开得太大,进口压力过高,导致水封水被破坏。

通过观察控制面板上的滑油进口压力显示或者进口压力表(PT1)可以确定背压是否正常,进一步合理调节进油阀开度。

3.1.7 分油机净油出口阀开度过小

净油出口阀开度过小或未开启,会造成净油出口背压过高,致使油水分界面外移,造成出水口跑油。

通过观察工作面板上的净油出口压力显示或者出口压力表(PT4)可以确定背压是否正常,进一步合理调节净油出口阀开度。

3.1.8 向心油泵故障

分油机的净油排油泵为不转动的向心泵,若向心油泵由于脏污或故障导致不能排油,则净油无法正常排出,会造成分离筒内油压增高,油水分界面外移,造成出水口跑油。

初步观察工作面板上的净油出口压力显示或者出口压力表(PT4),如果压力过低,关小净油出口阀后仍PT4警报,则可以拆检向心泵是否堵塞或者故障。

3.2 排渣口跑油

排渣口跑油根本原因是排渣口未能关闭。在分油过程中,只有当操作滑环上方空间水泄完,操作滑环上移,3个阀塞堵住上分配环泄水孔,工作水进入滑动底盘下方空间,滑动底盘上移贴近分离筒盖,形成有效密封,才能防止排渣口跑油。妨碍上述过程的原因有以下几类:

3.2.1 滑动底盘

a.滑动底盘与分离筒盖不能紧贴,主要是底盘上端面主要密封环失效。

检查滑动底盘上端的主密封环,观察主密封环安装是否到位或表面是否有损伤。

b.滑动底盘下方缺关闭水或者补偿水,主要是配水管道或者控制阀堵塞或者泄漏。

检查关闭水或者补偿水电磁阀(SV16),确认是否正常动作;若电磁阀正常动作,检查供水管路、滤器、阀芯是否脏堵。

c.活动底盘下方泄漏严重,主要是活动底盘周向密封环失效。

检查滑动底盘周向密封环,观察周向密封环安装是否到位或表面是否有损伤。

d.分离筒转速低。关闭水或者补偿水通过主轴泵送至分离筒内,分离筒转速低,则活动底盘下方的水压相应较低,致使排渣口不能完全关闭,造成排渣口跑油。

分油机在进水封水和补偿水后运行时电流为正常值的3.5 A,排渣时其电流变大为4 A,若转数过低,其电流会相应增大,可通过配电板上的电流表观察。

3.2.2 操作滑环未上移,3个阀塞未有效堵住上分配环的泄水孔

a.操作滑环上的3个塑料阀塞失严。

检查操作滑环的3个塑料阀塞,观察阀塞的表面是否有损伤或安装是否到位。

b.关闭水或者补偿水电磁阀(SV16)配水管道堵塞或者泄漏,工作水不能将操作滑环托起,从而形成有效密封。

检查关闭水或者补偿水电磁阀,确认是否正常动作;若电磁阀正常动作,检查供水管路、滤器是否脏堵。

c.分离筒上的喷嘴(Y)堵塞,不能泄水。

操作滑环侧边的喷嘴孔径很小,正常情况下有少许的定量泄漏。如果水孔被水垢堵塞,在分油的过程中多余的补偿水就积聚在操作滑环上部的水腔中,当越积越多的上部水腔水压大于下部水腔水压时,就会把操作滑环往下压,使得操作滑环下落,造成底盘底部水泄漏、下落,打开排渣口,导致排渣口跑油。

4 分油機的故障消除

分油机各个环节程序的控制最终是通过水封水(置换水)、关闭水(补偿水)、开启水来实现的。对于分油机的跑油故障,不用急于拆检,更换修理包,应该从易到难逐步排查。应通过手动控制工作水的方法进行初步判断,如果手动控制系统各环节运行正常,则下一步排查自动控制部分。如电磁阀故障不能正常动作、相关参数设置不当、警报装置调整不当等。如果手动控制系统各环节运行不正常,则根据分油机跑油故障逐步分析、排查。

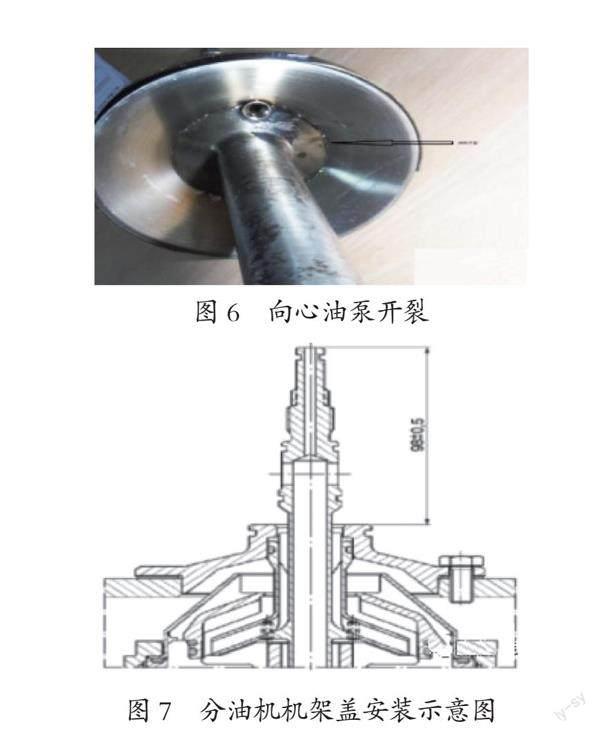

根据“海巡160”轮滑油分油机故障现象可知,PT4低压警报,出水口跑油。轮机员关小净油出口阀,手动补充水封水,仍然产生PT4低压警报,出水口跑油。随即停机,拆检向心油泵,发现泵底部有如图6那样的细小裂纹。

图6 向心油泵开裂

图7 分油机机架盖安装示意图

在分析查找故障原因时发现,如果向心油泵拆装失误,机架盖至向心泵顶端高度就不会如图7标示的98±0.5mm,从而导致向心泵与向心泵盖刮擦,使得向心泵开裂,以至从出水口跑油(向心泵出现裂纹,将导致泵送能力不足、分油机内部背压过高,使油从出水口跑出去)。随后更换备件,添加高度调节环,调整其高度在标示范围内,装复运行P605型分油机一段时间,不再有PT4报警,各参数正常,故障消除。

5 结 语

滑油分油机对船舶柴油机工作的安全性、可靠性和使用寿命影响极大,因而检修分油机是轮机员必需的日常工作。搞清分油机的结构和工作原理,对跑油故障的分析和排除是非常重要,所以碰到问题一定要熟读说明书,按照先易后难的原则逐一排查,缩小故障范围,准确确定故障原因;其次维护保养的时候,一定要按照说明书要求的拆装步骤、专用工具使用、安装的注意事项等仔细进行。

参考文献

[1] 陈佐添,蔡鹏飞,鹿佳,董庆丰.某船S型分油机排渣口跑油故障实例[J].航海技术,2018(02):37-39.

[2] 吴恒,李浩基.阿法拉伐现代技术(分油机分册)[M].大连:大连海事大学出版社.1995:22-25.

[3] 詹玉龙,张启陆.船舶分油机故障分析和防范措施[J].航海技术,2021.2.

[4] Alfa Laval.Alfa Laval P605/P615 Separator Manual[Z].

作者简介:

胥祺,(E-mail)304261569@qq.com,18379501459

崔龙超,(E-mail)597742596@qq.com,18193620712

瞿敏康,(E-mail)quminkang@126.com,13816471083