软硬互层顶板大直径定向钻孔成孔技术研究

段会军

(1.煤炭科学研究总院,北京 100013;2.中煤科工西安研究院(集团)有限公司,陕西西安 710077)

0 引言

自动化综采放顶煤工艺工作面具有回采距离长、走向长度大、回采速度快等优点,在现代化矿井中普遍采用[1-3]。但因采空区面积大、单位时间割煤落煤量大、采空区丢煤总量大等特点导致综采工作面瓦斯涌出量居高不下,最终导致上隅角瓦斯浓度超限[4-6]。为治理工作面上隅角瓦斯通常矿井采用高位钻孔或穿层钻孔抽采采空区瓦斯,以减少瓦斯涌出量[7]。但高位钻孔需在顶板上部开拓高位钻场,巷道施工量大,涉及钻场局部通风、设备起吊爬高等复杂工序,存在较大安全隐患[7-8]。普通穿层钻孔施工工序简单,易于成孔,安全隐患相对较小,但由于钻机能力及钻具限制,钻孔成孔深度浅、孔径小、轨迹盲打,严重影响抽采效率[7,9-10]。针对德通煤矿2204 工作面综采放顶煤工艺下的上隅角瓦斯容易溢出的特点,以及采空区内瓦斯浓度高,受工作面回风流影响,在工作面回采尤其是割煤落煤过程中时常出现上隅角瓦斯浓度预警的问题,提出采用全自动坑道履带钻机、高精度随钻测量系统等定向钻进装备、轨迹控制定向钻进技术施工高位钻孔,提高顶板长钻孔成孔精度、成孔孔深及钻孔孔径,另外特别针对2 号煤顶板岩性为泥岩、砂岩互层,泥岩遇水膨胀缩径发生掉块或卡钻事故,即使成孔后随时间蠕变也会发生钻孔堵孔导致抽采失效的问题,采用膨胀管护孔技术解决钻孔孔壁支护的难题,更好的保障长距离定向钻孔的抽采时效和钻孔寿命,避免了长距离定向钻孔成孔困难、深度有限,成孔不能长期有效抽采的难题,从而更大程度实现采空区瓦斯有效抽采,从根本上解决了综采工作面上隅角瓦斯治理难题。

1 试验矿区

试验矿井位于河东煤田南部的乡宁矿区。矿区呈北东—南西向狭长带状分布,含煤地层主要为上石炭统太原组、下石炭统山西组。其中太原组主要可采10 号煤,山西组主要可采2 号煤。矿区中西部有一条宽700~1 700m 的急倾斜带,走向北东、倾向北西,倾角12°~30°。矿井瓦斯绝对涌出量为24.38m3/min,相对瓦斯涌出量为13.54m3/t,经鉴定为高瓦斯矿井。

2204工作面采2号煤,煤层赋存稳定,煤层含多层泥岩、炭质泥岩夹层,煤层顶板为多层泥岩、砂岩互层。煤厚平均5.6m,倾角0°~6°,为近水平煤层。工作面采用“一进一回”的“U”型通风方式。矿井生产采用综采放顶煤工艺,工作面回采过程中,瓦斯极易溢出,加之采空区内瓦斯浓度高,受工作面回风流影响,时常出现上隅角瓦斯浓度预警情况。为解决该问题,矿方引进了定向钻进技术,以期治理上隅角瓦斯。同时由于2 号煤顶板岩性为泥岩、砂岩互层,泥岩遇水膨胀缩径发生掉块或卡钻事故,即时成孔后随时间蠕变也会发生钻孔堵孔导致抽采失效。根据该工作面的地层柱状图(图1)分析可得,部分高位定向钻孔在穿层段均会穿过2 号煤之上9.9~13.4m 的泥岩段,该段地层稳定性较差,易发生塌孔缩径现象,因此采用膨胀管护孔技术解决钻孔支护问题。

图1 工作面岩性柱状图Figure 1 Working face lithological column

2 钻孔设计及钻进技术

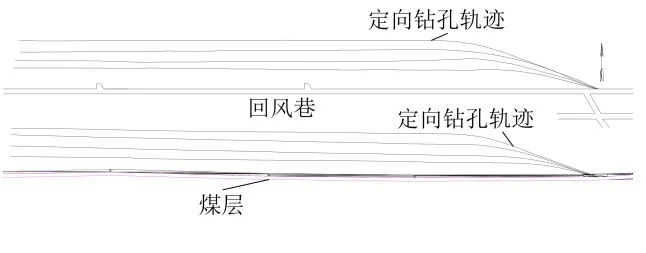

结合工程项目,在2204工作面回风顺槽一侧停采线后方布置定向钻场一处,设计顶板大直径定向长钻孔4 个,孔径Φ165mm,最大孔深588m,均为主孔,平面上距离回风巷帮15~39m,垂高35~60m。

2204 工作面顶板岩性为泥砂岩软硬互层,在此条件下设计的孔径Φ165mm 顶板大直径定向长钻孔存在硬岩钻进效率低,软岩易塌孔难钻进,大直径钻孔多次扩孔功效低,泥岩成孔后易堵孔等多种复杂问题。因此在设计和实钻中采取了基于泥浆脉冲随钻测量系统的双动力复合高效定向钻进技术,多动力双级双速扩孔技术及膨胀管护孔技术。

2.1 双动力复合高效定向钻进技术

双动力复合高效定向钻进技术即采用钻机动力头与孔底螺杆马达两者共同驱动钻头回转碎岩,提高碎岩效率,实现顶板岩层高效钻进[11-12]。相比滑动定向钻进,复合钻进并不能调整钻孔轨迹,但可以使钻孔轨迹稳斜钻进,并且钻孔轨迹弯曲曲率远小于滑动定向钻进,轨迹平滑,且钻速提效显著,尤其适用于本次2204 工作面顶板存在的硬质砂岩地层[13]。

2.2 多动力双级双速扩孔技术

孔径Φ165mm 大直径高位定向钻孔传统上采取分级扩孔工艺,需要扩孔2~3次,不利于提高钻孔施工效率[14-18]。为此,在大直径定向钻孔扩孔过程中,采用多动力双级双速扩孔技术,一次成孔165mm,提高钻孔成孔效率。

多动力双级双速扩孔技术是采用高压冲洗液驱动双级双速螺杆马达转子旋转,钻机驱动孔内钻杆柱回转(螺杆马达定子回转),一级扩孔钻头在双回转动力驱动一次孔径Φ120mm 钻孔扩孔,同时,二级扩孔钻头在钻机回转动力驱动二次孔径Φ 165mm钻孔扩孔。

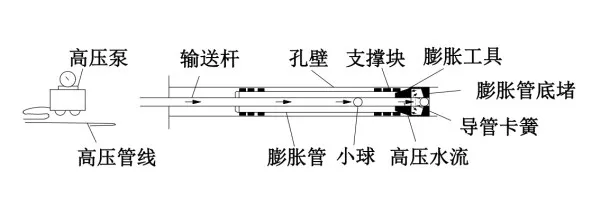

2.3 膨胀管护孔技术

为解决2204 工作面试验顶板大直径定向长钻孔穿层局部复杂孔段软弱泥岩地层易垮塌问题,设计井下定向钻孔膨胀管支护工艺,如图2所示。

图2 膨胀管结构及支护示意Figure 2 Schematic diagram of expansion pipe structure and support

3 钻孔施工

现场试验采用ZDY12000LD 钻机,BLY-390 泥浆泵车,高精度随钻测量系统WMD 选用YHD3-1500 型五线泥浆脉冲系统。井下泥浆脉冲仪器一般采用清水作为信号传输介质。

3.1 钻具组合

在顶板大直径定向长钻孔的施工中,基于无线泥浆脉冲测量系统开发了异形钻杆(包括宽翼片螺旋钻具、三棱螺旋钻具等),解决了超过500m 的深孔易塌孔段排渣难题,提升了复杂顶板定向钻进能力。革新了螺旋槽加工工艺,解决了连续铣槽加工难题,研制了螺旋无磁钻具,增强了机械排渣能力,开发了主体铣槽的螺旋型螺杆马达,如图3所示,提高了近钻头处钻具排渣能力。

图3 螺旋型定向钻具Figure 3 Spiral directional drilling tool

施工中钻具组合如下:

1)开孔段钻进。Φ120mmPDC 复焊钻头+Φ 89mm 高韧性钻杆,钻进至2#煤顶板,随后起钻扩孔,下入孔口管,经过耐压试验合格。

2)定向段钻进。使用Φ120mmPDC 钻头+Φ 89mm 螺旋型螺杆马达+螺旋下无磁钻杆+无线泥浆脉冲测量系统(外付螺旋型无磁外管)+螺旋上无磁钻杆+Φ89mm 螺旋型通缆钻杆串,钻进至设计孔深。

3)扩孔段钻进。Φ120mm/165mmPDC多级扩孔钻头+Φ89mm 双级扩孔工具+Φ89mm 高韧性钻杆串,扩孔至设计孔深。

无线泥浆脉冲测量仪器测量数据用时较长,为提高施工效率,在定向孔段钻进过程中可将测点间隔延伸至9~12m,减少数据测量频次,缩短影响时间,并能延长孔底电池使用寿命。采用“定向+复合”的工艺钻进,能够有效增加钻进速度并确保孔内平滑顺畅,减少孔内事故的发生。

3.2 复杂孔段施工

在施工期间,对3 号钻孔进行了膨胀管护孔。在钻孔中下入孔内窥视仪完成复杂孔段观察,如图4所示,复杂孔段区间位于41~50m。

图4 复杂孔段与稳定孔段窥视Figure 4 View of complex and stable hole segments

采用内径为Φ108mm,外径为Φ118mm,壁厚为5mm 的膨胀管搭配使用外径为Φ130mm 的膨胀锥对复杂孔段进行膨胀支护,往孔内下放的钻具组合:Φ140mm 启动器(内含底堵与膨胀锥)+Φ 118mm 膨胀管串(长度为12m)+Φ73mm 高压管柱,下放至40~52m 处作业孔段,膨胀管两端位于在粉砂岩层稳定孔段,膨胀管下放情况如图5 所示。将打压接头接在高压管柱上,通过高压管线与乳化液泵进行连接,调试乳化液泵、控制箱、压力表等设备,完成膨胀前的准备工作。随后进行高压膨胀作业,使用乳化液泵对膨胀管串进行打压,在开启乳化液泵约2min 后,膨胀管内压力增大到17.3MPa;约8min 后,管内压力增加到19.6MPa 左右,此时膨胀锥行走至两节膨胀管连接处,行走过螺纹处后,压力又恢复到17.3MPa,每逢膨胀至螺纹连接处,压力就会增大,之后泄压,卸掉打压接头,接上主动钻杆,正转,使提拉杆与管串分离,提钻。经膨胀后的膨胀管内径为Φ130mm,能够满足后续定向钻具下放,随后再次采用该定向钻具组合:Φ108mm 钻头+Φ89mm 螺杆马达+Φ89mm 上无磁钻杆+矿浆脉冲+Φ89mm 下无磁钻杆+Φ89mm 外平钻杆进行定向钻进,在定向钻进前使用Φ108mm 磨鞋将底堵钻穿,完成定向钻进设计孔深525m,终孔孔径108mm。

图5 膨胀管施工现场Figure 5 Expansion pipe construction site

采用上述工艺技术,在2204工作面共施工顶板大直径定向长钻孔4 个,完成钻孔进尺2088m,施工实钻轨迹如图6所示。

图6 顶板大直径定向长钻孔实钻轨迹Figure 6 Actual drilling trajectory of large diameter directional long borehole in roof

4 施工效果分析

连接主管路抽采后可以看出,上隅角瓦斯浓度由最初阶段的0.8%以上逐步下降至最低0.42%,随后在0.42%~0.61%波动,如图7 所示。施工完工并采用膨胀管加固的大直径定向长钻孔标况纯量达3.3m³/min,为过去常用孔径定向钻孔抽采量的300%。

图7 工作面上隅角瓦斯浓度与顶板大直径定向钻孔抽采纯量对比Figure 7 Comparison between gas concentration in upper corner of working face and the purity-gas drainage volume by large diameter directional borehole in roof

5 结论

1)采用全自动坑道履带钻机、高精度随钻测量系统等定向钻进装备、轨迹控制定向钻进技术施工顶板大直径定向长钻孔,有效解决了复杂地层条件下顶板钻孔实施中遇到的塌孔、卡钻及钻速缓慢等问题,提高了施工效率。

2)针对2号煤顶板岩性为泥岩、砂岩互层,泥岩遇水膨胀缩径发生掉块或卡钻事故,成孔后随时间蠕变发生钻孔堵孔导致抽采失效问题,采用膨胀管护孔技术解决钻孔孔壁支护难题,避免了因地层垮塌而引起钻孔断抽,延长了钻孔抽采时间,提升了钻孔利用率。

3)现场试验效果表明,顶板大直径定向长钻孔抽采瓦斯能力强,能够有效降低上隅角瓦斯浓度,保障综采工作面安全生产。

——以桐子林水电站为例