深海深地钻探用复合片钻头的现状和展望

赵尔信, 方啸虎

(1. 北京探矿工程研究所,北京 100083;2. 上海昌润极锐超硬材股份有限公司,上海 201108 )

0 引言

深部钻探(包括海洋和陆地)无论是获得资源矿产或是深部地球科学,皆具有重要的战略意义[1]。2016年5月,习近平总书记在全国科技创新大会上指出:“向地球深部进军是我们必须解决的战略科学问题。”同时还指出我国科技实力正在从量的积累迈向质的飞跃,以点的突破向系统能力的提升。在深海深地等领域积极抢占科技制高点。

深地钻探,我国首口万米超深井工作全面展开,试验井位于塔里木盆地塔克拉玛干大沙漠中,每天以500 m的速度快速前进,这种高的钻速是复合片钻头起主导作用。

近来全国新增油气的储量,主要来源深层,深地探测重大突破也将带动相关产业如机械设备、超硬材料、化学原料、高强度金属及碳纤维等的发展,是落实习近平总书记向深地进军,把能源饭碗牢牢地端在自己手上的战略行动。位于塔里木盆地的中国石油“深地塔科1井”(图1)正式开钻施工[2],向设计深度11 000米挺进,这一深度将刷新亚洲最深井记录[3],为我国进军万米深地钻探提供核心技术和装备储备,特别是在井内高温高压的条件下,研制优质复合片钻头(图2)是万米深钻的首选。所谓深水钻探是钻探水深超过4 km,深水钻探我国已开始行动,研制了世界上钻探能力最深达万米的钻探船(图3),现已实现主船体贯通[4]。力争海上钻探一个钻头一个回次一个井,即通常所说的“一趟钻”钻探工艺[5],减少海上钻探时换新钻头的时间,防止新钻头再入井时寻找井口的时间,一般海上钻探水深几百米和几千米,要使船上的钻头寻找海底的钻井井口需耗费几个小时到几天。同时也减少了提升旧钻头时井壁的抽吸作用,防止井壁的坍塌掉块引起井中的卡钻事故和埋钻的井内事故,避免造成重大经济损失。

图1 沙漠中的“深地塔科1井”

图2 万米深井中使用的复合片钻头

图3 钻探万米的科考钻探船

围绕深部钻探的战略行动尚有:

(1)深部干热岩的开发。

河北省唐山海港经济开发区在3 965m深度,钻获清洁可再生的干热岩,一般干热岩埋藏深度为4km以深,在钻探这些深井时也同样需要金刚石复合片。

(2)我国南海天然气水合物试采成功,创造了产气时长和总量最高的世界纪录,实现了历史性突破,为此中共中央,国务院发来贺电,以表彰圆满完成试采任务的中国地质调查局,而南海天然气储量大,开发时将会大量使用复合片钻头。

此外还有地热钻探,冰上钻探,煤层气钻探,月球钻探及火星钻探等。

深水深地的钻探宏伟目标是进军万米,向地球深部寻求资源及石油和天然气,这个战略目标实现起来有相当的难度,应当像太空计划一样分三步走,即:

(1)钻出国内最深的钻井;

(2)突破亚洲最深井记录;

(3)打破世界最深井记录12 262m。

(4)上述深部钻探工作大部分要依靠金刚石复合片钻头来完成,力争我国的复合片在国内外钻探领域获得广泛应用。

1 PDC的国内外钻探市场

1.1 地质钻探市场发展态势

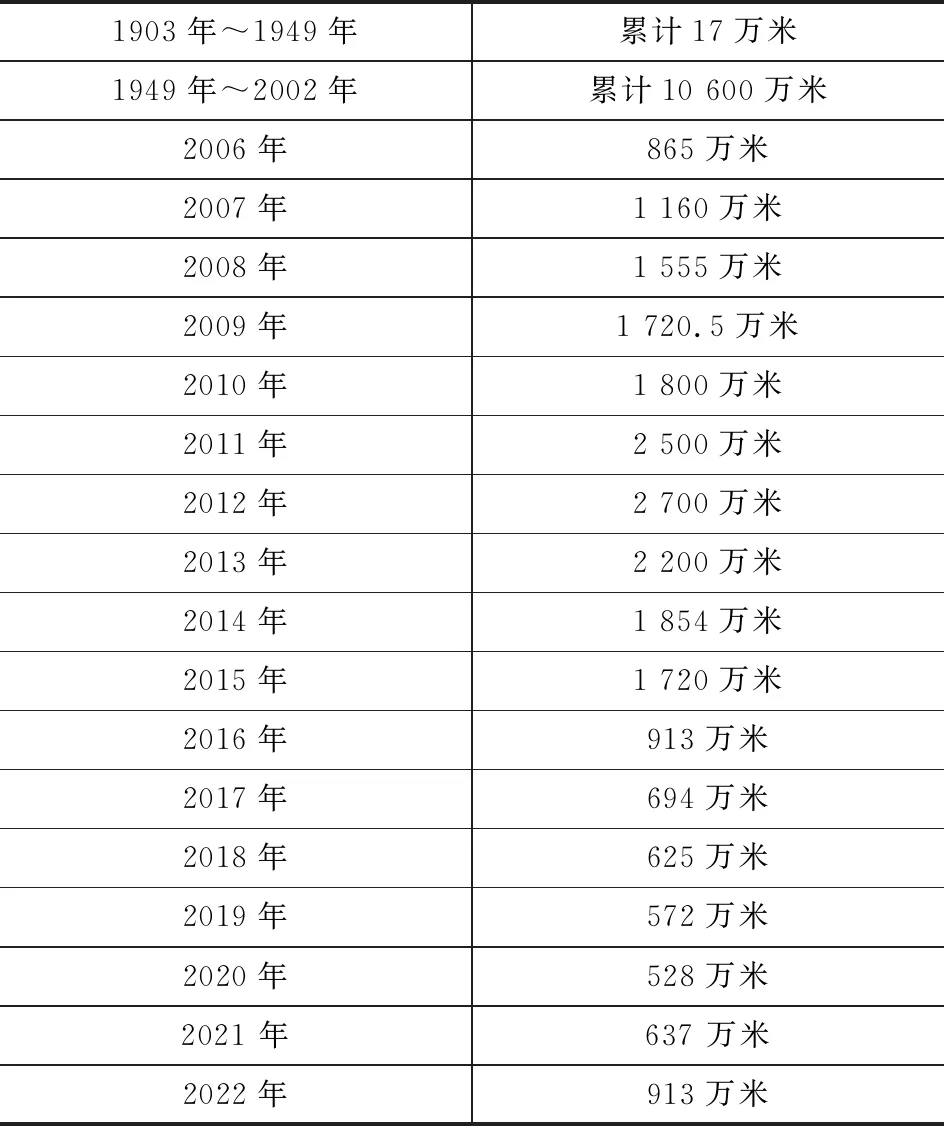

2022年中国地质调查局统计结果(见表1),全国地质钻探工作量为913万米,从发展趋势来看,钻探工作量有所缓慢回升。从表一中可见我国历年钻探工作量,近几年皆是下行趋势,但从2022年开始,从谷底的528万米上升到913万米,发展趋势较好,说明国家新一轮找矿突破战略行动已经启动,并希望在短期内能够见到成效,因此我们要加强碎岩工具——金刚石钻头的研究,用以提高钻探效率,找出国家急需的地质矿产[6]。

表1 我国历年钻探工作量

为了满足国家经济发展的需要,我国科研工作者必须研制出高效长寿的金刚石钻头[7],国内钻头与国外钻头相比仍有一些差距,但差距不大。从性价比综合来看,我国钻头的竞争能力是相当强大的。

1.1.1 地质钻探用复合片钻头

国内现生产的复合片性能基本已满足地质钻探、煤田钻探、核工业钻探、煤层气钻探、地下煤碳气化工程钻探、冰上钻探等的需要,无需再寻找国外市场高品级的复合片。

1.1.2 地质钻探用复合片钻头胎体内在性能理念需要更新

(1)超细合金粉末的研究[8]。制造金刚石钻头用合金粉末粒度,通常采用200目以细,最好采用纳米级的粉末,混料时均匀,烧结时的温度会降低,有利于保持金刚石的原始强度,促使金刚石钻头延长工作寿命和提高效率。

(2)以铁基粉末代替铜基粉末的研究。由于铁基粉末和碳基的金刚石互相浸润性较好,即钻头中金刚石被包镶牢固,把持力较强,钻进过程中钻头中的金刚石不易脱落,能保持钻头有较长的工作寿命。

(3)微量元素加入量的研究。钻头胎体可适量加入稀有金属锂、铷、铯等,其加量很少,一般在百分之零点几,但加量合适可提高钻头胎体的强度,可延长钻头的工作寿命和钻进效率。

1.1.3 地质钻探复合片钻头井底流场的模拟研究[9]

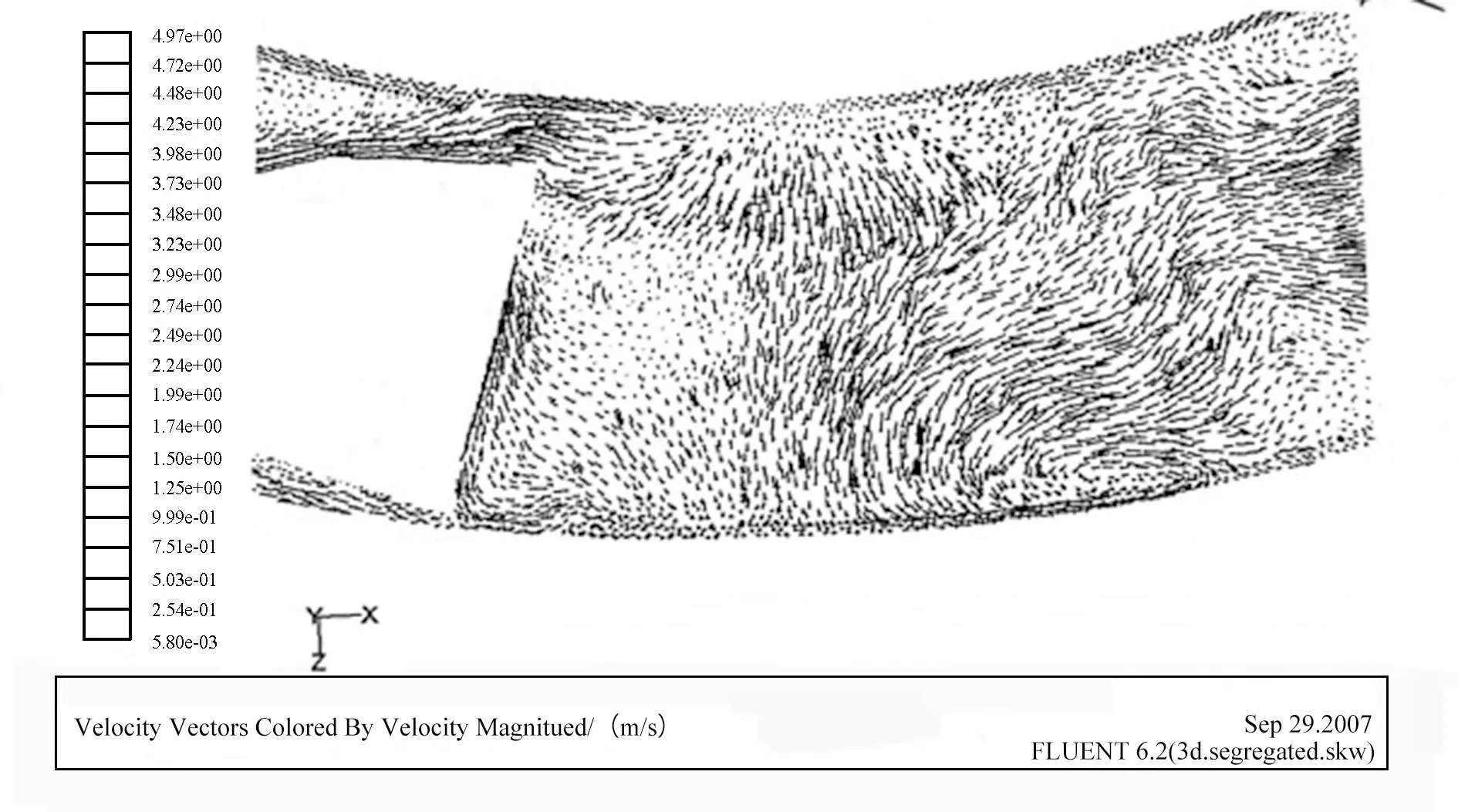

图4是Φ91 mm高效复合片地质钻头的井底场速度矢量图,是在FLUENT下进行的流场数值模拟,从图中可看出复合片周围井底的流畅运动情况,可以看出复合片前面流场运动比较混乱,不利于排屑和复合片冷却。钻头水路结构改进的井底速度流场见图5。

图4 Φ91 mm高效复合片地质钻头的井底流场速度矢量图

从图4可以看出Φ91 mm高效复合片地质钻头改进水路后井底流场速度放射状流动,无明显的回流和绕流。有利于井底岩粉排出和复合片的冷却。

1.2 石油天然气钻探市场的发展态势

近十年世界石油天然气钻探工作量有缓慢回升的趋势。美国维持每年30 000口钻井左右,中国2017年钻井数维持在23 424口钻井,东欧(包括前苏联)2015年石油钻井数为8 605口,加拿大2015年石油钻井为6 279口,不完全统计全球每年钻进64 500口钻井,可以粗略算出全球每年钻进油气井24 000万米。按85%的钻头采用PDC钻进,钻探工作量为20 400万米,约需40.8万个PDC钻头,每个钻头平均用50片PDC(按常用规格计算),即需要2 040万片PDC这样宏大的市场。我们去占领这些市场,可获得巨大的经济效益和PDC质量在世界上的领先地位。

1.2.1 攻克PDC钻头钻进硬岩难关

在国内PDC钻头的难点是攻克硬地层的钻进,具体是钻进硬的砂砾石地层,在钻进该地层时,表现为钻进效率低,钻头寿命短,一个新的PDC钻头,钻不穿几百米的沙砾石地层,只能被迫提钻,既耽误钻进时间,又容易引发孔壁坍塌,诱发钻井事故。

1.2.2 提高PDC复合片的质量

为此,从两方面加强研究。

(1)提高复合片的内在质量,如耐热性,耐磨性,抗冲击性等。

特别是PDC的耐热性能,易引起PDC微烧,微裂,崩刃等现象,特别在硬地层中表现更加明显。为此,要真正提高热性能,必须加强金刚石表面的真空热处理。使其表面活化,烧结过程中金刚石与金刚石直接合成,少加或不加粘结钴,省去脱钴的过程,增强PDC的耐热性能。提高PDC的耐磨性,在PDC填装和封装的过程全部都在真空净化环境下完成,真空系统真空度为10-2~10-6Pa,加热温度400~500 ℃,金刚石表面用正离子轰击单晶表面以达到单晶表面的清洁、活化。处理后的单晶表面,在烧结过程中容易形成D-D键的结合,可以减少钴的加量,或者不用加入钴,即可合成高质量的金刚石复合片。

(2)改善PDC复合片的几何形状,即不是常规的圆片状而是圆锥形(图6),锥形的尾部更适合焊接复合片工艺的需要,便于复合片的导正和对中,保证银铜焊料厚度均匀,增强复合片的焊接强度。金刚石层厚度为2~2.5 mm,PDC复合片高度由常规的16 mm增加至19 mm,并且尾部带锥形,锥度为30度,锥度的长度为8 mm。

图6 锥形复合片

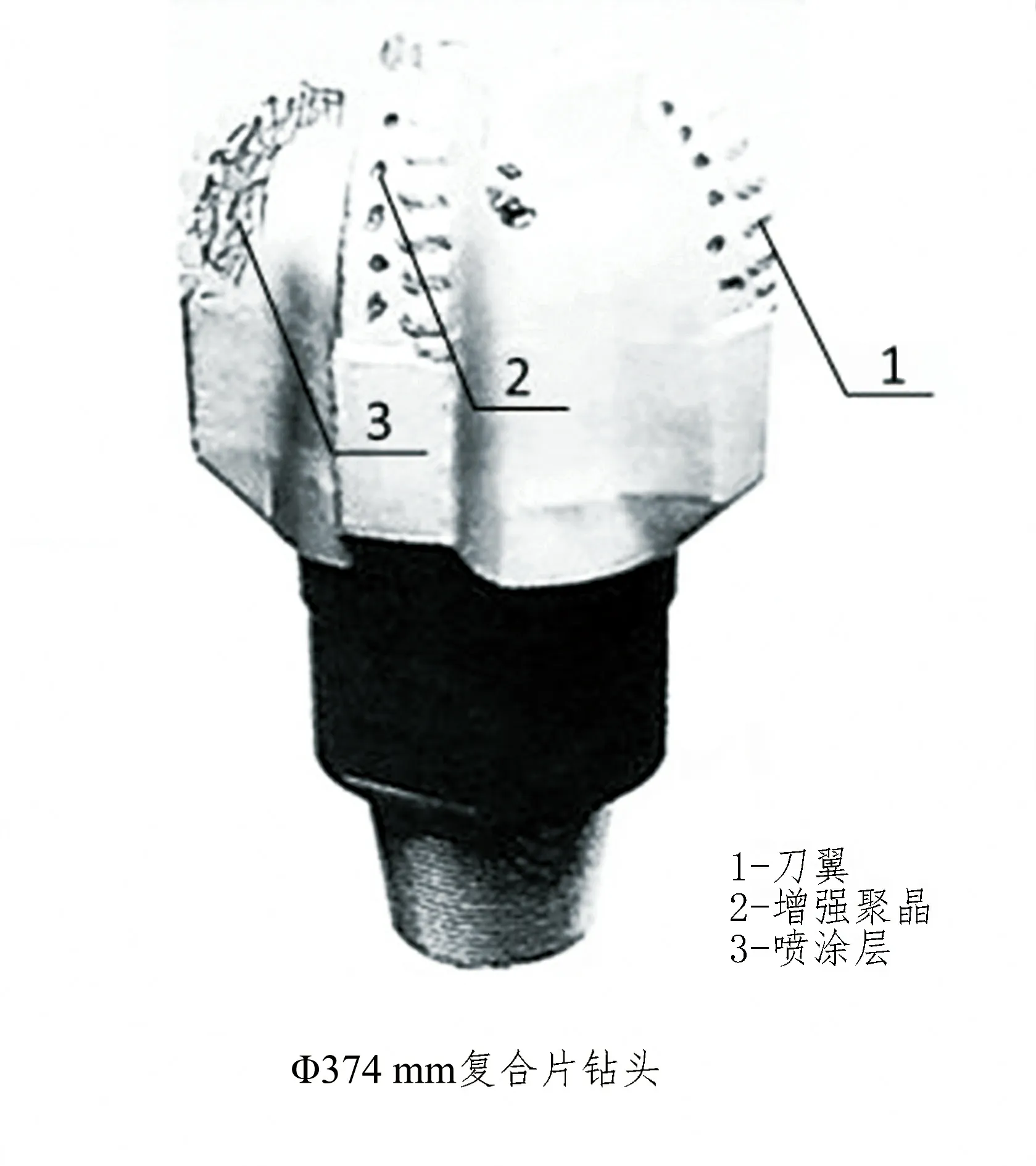

1.2.3 研制硬地层用新型复合钻头[10](图7)

图7 硬地层用新型复合片钻头

(1)复合片钻头的刀翼由35铬钼材料加工而成。

(2)在刀翼的表面采用金层喷涂的方式,喷涂材料为耐磨的合金颗粒。

(3)在钻头刀翼上钻出与锥形复合片相应的锥形孔。

(4)在刀翼上的复合片后方放置孕镶块,其孕镶块出露高度比切主削复合片的出露高度低2mm。

1.2.4 PDC复合片钻头在硬岩钻进的设计理念

扩大复合片钻头在硬地层中的应用,有效地扩展了PDC钻头的应用范围,其钻进效果与其他PDC钻头相比,提高了硬地层的钻进速度和工作寿命。

硬岩钻进中的PDC钻头在设计理念有如下要求:

(1)PDC钻头受力要达到整体平衡的概念。

作用在钻头上的力有轴向力,横向力和弯曲力矩,以前PDC钻头力平衡的概念仅指横向力平衡,认为一旦横向力平衡了,弯曲力矩也就平衡了,这种考虑是不全面的。

(2)PDC钻头的能量平衡概念。

由于钻进中每个切削具切削地层的量不同,因此,每个切削具上的作用力亦不同。而且每个刀翼上的切削具数量不同,每个刀翼上的作用力也不同。因此,能量平衡钻头必须要研究切削具在切削地层时的工作量,尽量保持切削的工作量趋于一致,以使刀翼所受的切削力分布受到控制,与力平衡的原则一样,这种特有的设计在不断发展,其要求设计所钻进的区域内切削具的平均力矩。

2 抢占世界复合片市场

按文中所估计的数据,世界每年油气田的钻进工作量为24 000万米,其中采用PDC钻头钻进的工作量约为20 400万米,约需40.8万个PDC钻头,约需2 040万片PDC。

有这样庞大的PDC市场,我们必须研制出高耐热性,高耐磨性及高抗冲击的PDC和研制钻头能量平衡切削力均匀的新型PDC钻头,有了顶级的PDC和顶级的钻头,我国将会占领大份额的市场,创出中国名牌产品,让我们领跑世界先进水平,发展到PDC市场我们说了算。

3 看法与建议

(1)加强PDC超硬材料基础理论的研究,如同我国芯片的研究一样,要打破外国封锁,自主研发,加快速度占领PDC的顶级市场。

(2)加强地质钻头井底流场的模拟研究。

(3)采用能量平衡的新理论指导PDC钻头的设计。

(4)加强研究硬地层钻进技术,使PDC钻头更加适应所钻进的地层,争取做到一个钻头一个回次钻完一口井,大幅度提高钻井的钻进效率和增加深井钻进的安全性。

(5)设计地质复合片钻头时,加强钻头的井底流场的研究。

(6)加强高耐热,高耐磨,高冲击强度的PDC复合片研究。