NaCl对自蔓延制备多孔金属结合剂的影响

谢高赏, 何 方, 于展翔

(河南工业大学 材料科学与工程学院,河南 郑州 450001)

金属结合剂金刚石磨具在光学玻璃、宝石、硬质合金等硬脆材料中有着广泛应用[1-2],具有耐磨性好、耐温导热性能好、使用寿命长和形状保持性好等优点[3-4]。不同体系的金属结合剂应用于不同的场合,与陶瓷和树脂结合剂砂轮相比较,金属结合剂砂轮没有气孔,结合强度较高,自锐性相对较差,所以金属结合剂砂轮的修锐是一个大问题[5-7]。为了使金属结合剂有更好的自锐性,通常模仿陶瓷结合剂中的孔隙结构,通过添加一定量的造孔剂[8-10],改善金属结合剂的性能和孔隙结构,从而解决本身缺陷。

关于多孔金属结合剂金刚石磨具造孔的研究,早在20世纪90年代,日本研究人员Tanaka[11]就提出了多孔金属结合剂金刚石砂轮PMBDW(Porous Metal-Bonded Diamond Wheel),在金属结合剂磨具中引入陶瓷结合剂的气孔结构,以获得磨料易出刃、磨削效率高、易修整和使用简便等特点。而NiAl金属间化合物[12-14]由于其典型的晶体结构(体心立方晶格),同时具有金属材料的韧性和陶瓷材料的高温特性,在宏观上表现为硬脆性,所以反应后的NiAl可以作为耐磨材料应用于多孔金属结合剂磨具上[15]。Zhang等[16]提出了一种基于选择性激光熔化的方法,利用SLM技术动态调控不同工况下内部气孔的数目和形状,设计制备出两种类型的气孔结构,并对其进行力学性能测试和有限元模拟。结果表明:该工艺可以有效提高样品的气孔率,从而制备出高气孔率高强度的砂轮。Zhao等[17]以氧化铝空心球为造孔剂,制备了高强度、高气孔率的多孔金属结合剂cBN砂轮。结果表明:该多孔cBN砂轮的孔结构和气孔率都是可控制的,且磨削效果较好,可以获得较高的材料去除率和较低的磨削表面硬度。总之,添加造孔剂对金属结合剂性能有着至关重要的作用。

以Ni、Al金属粉末的混合粉末作为原料,添加NaCl作为造孔剂,利用真空热压烧结法制备镍铝基多孔金属结合剂,研究不同的NaCl含量下对镍铝基金属结合剂的抗折强度、硬度、气孔率、显微结构及金属结合剂金刚石样品抗折强度和显微结构的影响。

1 实验部分

1.1 原材料选用

镍粉(30~53 μm,纯度99.9%)、铝粉(30~53 μm,纯度99.9%)、铜粉(30~53 μm,纯度99.9%)、锡粉(30~53 μm,纯度99.9%)、氯化钠,所有试剂都是分析级的,不经过纯化就可以使用。

1.2 样品制备

混料是制备过程中非常重要的一步,混合后金属结合剂中各组分分布是否均匀,将直接影响后续压制成型的多孔金属结合剂力学性能。将Cu粉和Al、Ni、Cr粉按照实验出的最优比例在混料机中混合均匀,分别添加体积分数为0%、5%、10%、15%、20%的NaCl造孔剂进行混合。将混合好的粉末倒入模具中,使用液压机压制成30 mm×6 mm×6 mm的样条。自蔓延烧结前,应先通入氩气,然后打开电源,开始加热样品。当样品一端被点燃时,应立即停止加热,待反应结束并冷却后关闭氩气。图1为自蔓延反应的示意图。

图1 样品自蔓延反应的示意图

1.3 表征

断面形貌:采用金相显微镜对样品断面形貌进行观察。

抗折强度:按照GB/T 9341—2008测试,用三点弯曲法测试样品抗折强度,取其平均值。

气孔率:利用阿基米德排水法原理来测样品的气孔率,测试五组样品取平均值。

洛氏硬度:使用型号HR-150的洛氏硬度计测样品洛氏硬度,测试五次取平均值。

SEM分析:采用型号为Inspect F50的扫描电子显微镜观察样品断面微观形貌。

2 结果与讨论

2.1 不同组分样品反应后的形状结构分析

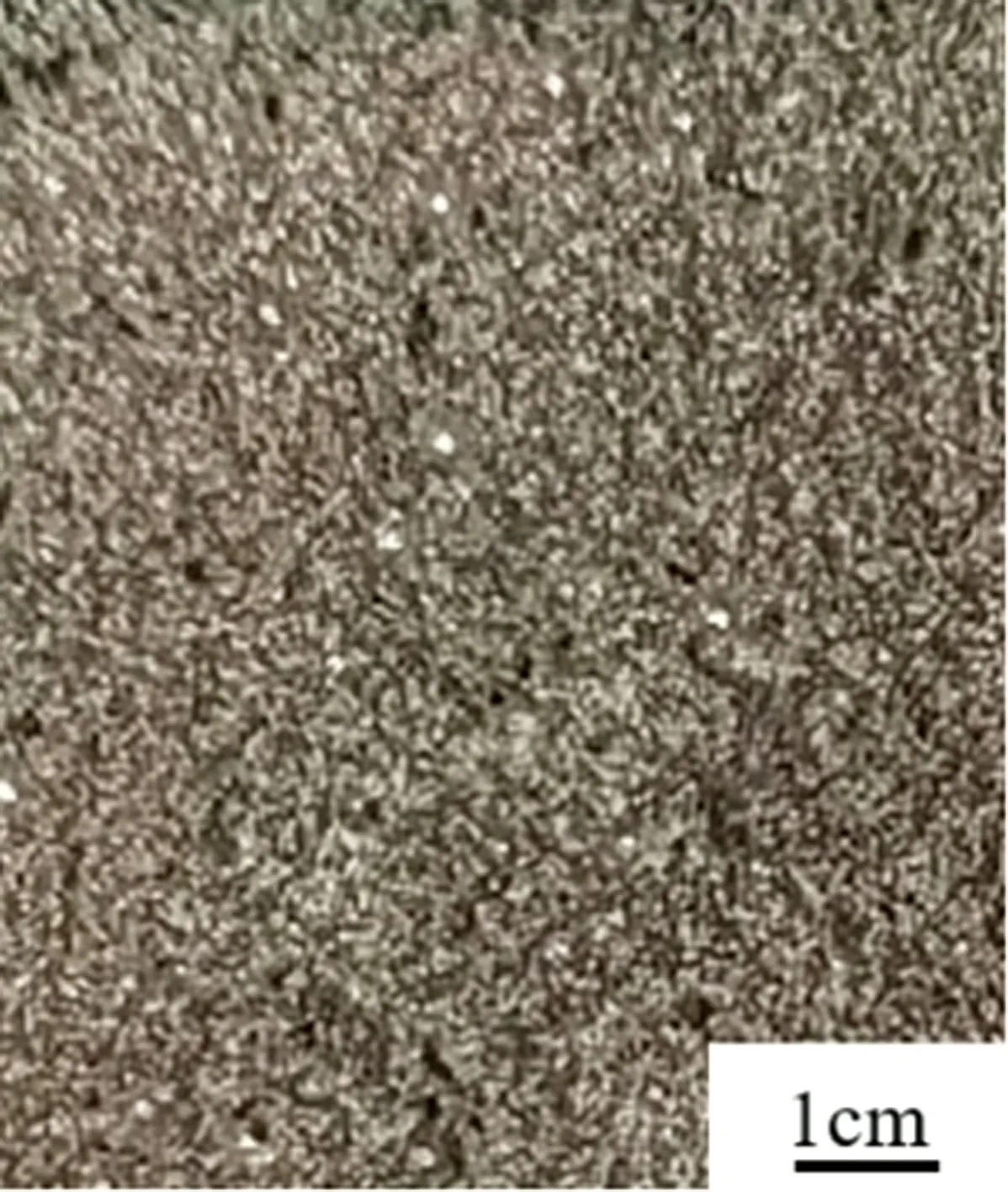

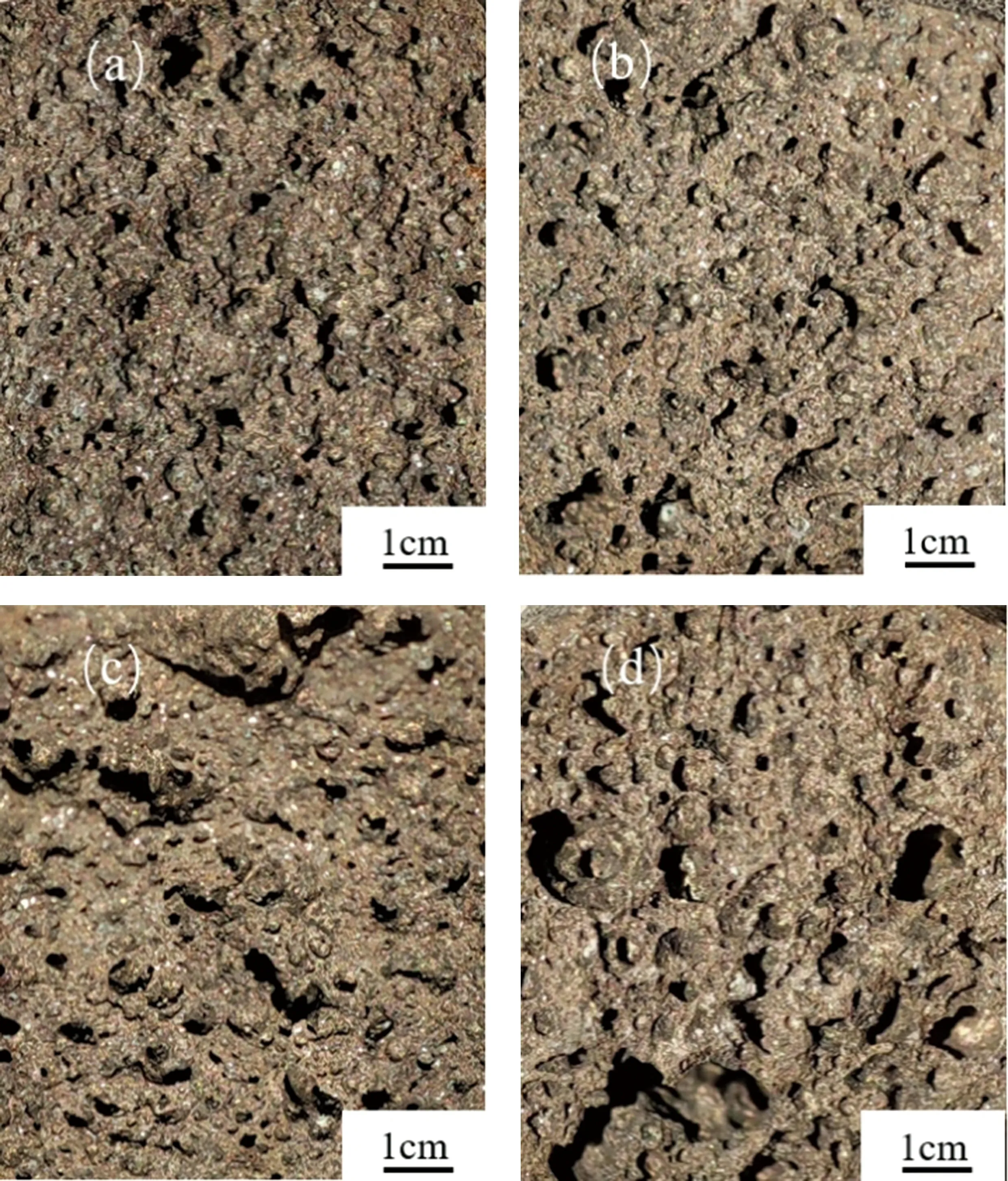

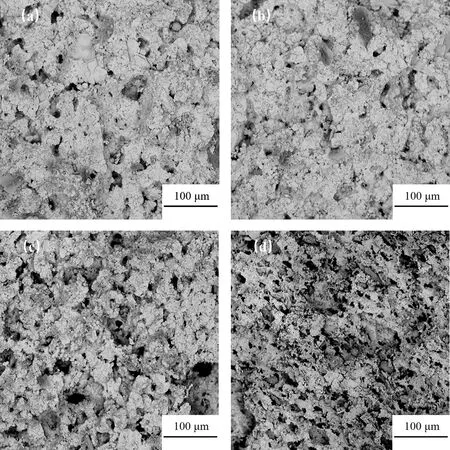

由图2和图3可以看出,在样品中添加NaCl后,不同结合剂的基础配方经过自蔓延反应后样品的断面形貌差异较大。对比图2而言,图3(a~d)中可以看出,在40%(体积分数)的Cu 85 Sn 15为基础结合剂的样品中添加不同含量的NaCl都会出现较大的气孔结构,这可能是因为添加Sn粉的样品的引燃时间非常慢,比不添加Sn粉的样品引燃时间长2~3倍时间,较长时间的加热会使液相Sn包裹住NaCl颗粒,使熔融状态的NaCl流动时间变长,造成更多的气孔结构,引起骨架移动,所以在宏观结构上就可以清楚地看到断面形貌上的气孔。因此,在后续实验中采用30% (体积分数)的Cu作为基础结合剂,添加的Ni和Al摩尔比为1∶1,并在此基础上添加不同含量的NaCl,探究NaCl对金属结合剂的性能和微观结构的影响。

图2 体积分数5%的NaCl的金属结合剂(体积分数30%的Cu添加量)断面形貌图

图3 不同含量NaCl的金属结合剂(体积分数40%的Cu 85 Sn 15添加量)断面形貌图

2.2 NaCl造孔剂对金属结合剂抗折强度的影响

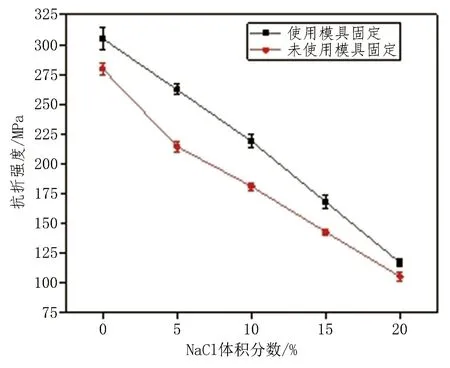

由图4可以看出,在使用模具固定时不添加NaCl的金属结合剂抗折强度较高,平均抗折强度达到了305 MPa。随着NaCl含量的增加,样品的抗折强度出现了递减的变化规律,当NaCl体积分数为20%时抗折强度达到了最小值,其值为117.2 MPa,比NaCl体积分数为0%时的金属结合剂抗折强度降低了61.6%。当不使用模具固定时,样品的抗折强度也发生了相似的变化,抗折强度普遍呈现递减的变化规律,且减小趋势相对稳定。从抗折强度的变化规律可以看出,使用模具固定时,加入NaCl造孔剂的金属结合剂抗折强度都大于没有使用模具固定的金属结合剂。这是可能是因为Ni和Al摩尔比为1∶1时,其自蔓延反应燃烧温度高达1 613℃,由于自蔓延反应所引起的瞬时温度远高于NaCl的熔点,使NaCl发生了熔化,会导致骨架移动,样品形状结构轻微变形。而使用模具加以固定时,样品中液相流动时不会引起骨架移动而失去稳定性坍塌,从而保持了样品本身的形状结构,因此使用模具固定的金属结合剂抗折强度大于未使用模具固定的抗折强度。此外,随着NaCl含量的增加,两者抗折强度的差值逐渐减小,这是由于NaCl含量较高时,虽然自蔓延反应更加平缓,但熔融状态的NaCl会因为重力作用流动到样品底部。其次结合剂对金刚石主要是机械镶嵌力,NaCl含量较高时结合剂对金刚石的把持力较弱,因此两者抗折强度相差不大。

图4 NaCl含量对金属结合剂抗折强度的影响

2.3 NaCl造孔剂对金属结合剂硬度的影响

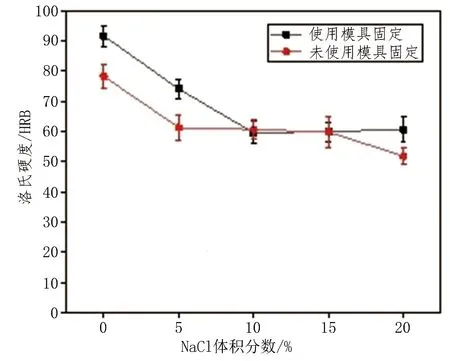

NaCl含量对金属结合剂洛氏硬度的影响见图5。

图5 NaCl含量对金属结合剂洛氏硬度的影响

由图5可以看出,在使用模具固定时不添加NaCl的金属结合剂洛氏硬度较高,平均洛氏硬度达到了91.7 HRB。随着NaCl含量的增加,样品的洛氏硬度出现了递减的变化规律,当NaCl体积分数为20%时洛氏硬度达到了最小值,其值为60.7 HRB,比NaCl体积分数为0%时的金属结合剂洛氏硬度降低了33.8%。当不使用模具固定时,样品的洛氏硬度也发生了相似的变化,洛氏硬度普遍呈现递减的变化规律,且减小趋势相对稳定。特别是NaCl体积分数从10%至20%时,两者硬度基本都保持在一个稳定值,且随着NaCl含量的增大,其硬度也不会有显著的变化。这是可能是因为金属结合剂样品在含有去离子水的烧杯中溶解处理后,样品表面和内部会的一部分NaCl会溶解在水中。随着样品中NaCl的溶解,样品表面和内部会形成骨架孔结构。从图7的SEM图中可以看出NaCl溶解后的孔隙形貌。当NaCl体积分数增加到20%时,骨架中的孔隙结构也会随之增多。对于洛氏硬度计而言,这种孔隙的存在会削弱结合剂对钢球的支撑能力,而钢球对结合剂的侵入量则会随之增加。因此,随着结合剂中的NaCl含量的增加,结合剂的硬度会随之降低,样品中NaCl含量的增加会使结合剂表面骨架结构变得更多,但也会有NaCl包裹在金属结合剂的内部,内部被包裹的NaCl没有被去离子水溶解。由于NaCl尚未完全溶解,因此在结合剂内部就不会形成孔隙,使NaCl在结合剂中具有一定的强度支撑作用,所以随着NaCl含量的增加,其硬度不再呈现明显的下降趋势。

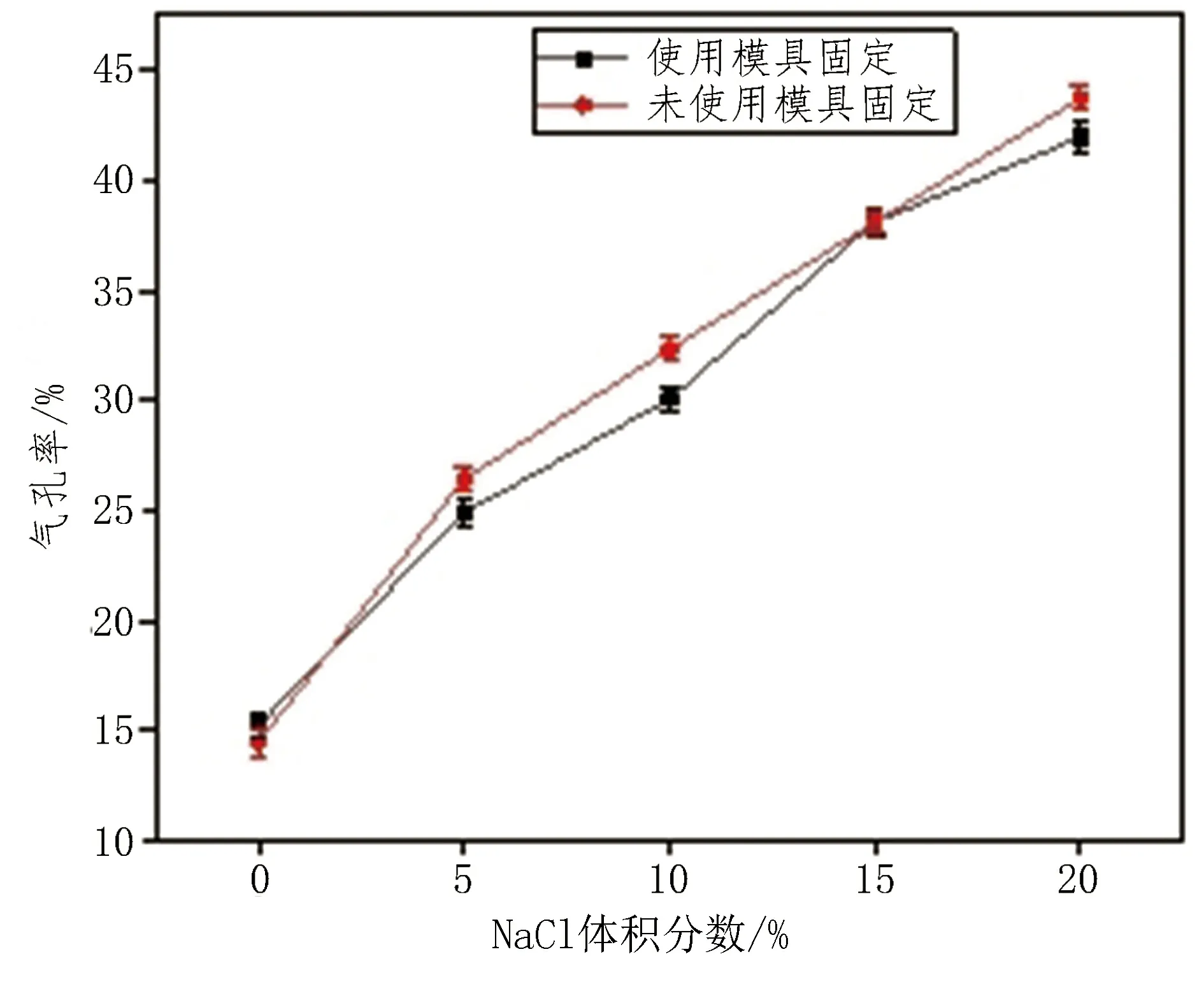

2.4 NaCl造孔剂对金属结合剂气孔率的影响

由图6可以看出,在使用模具固定时不添加NaCl的金属结合剂气孔率较低,平均气孔率达到了15.3%。随着NaCl含量的增加,样品的气孔率出现了递增的变化规律,当NaCl体积分数为20%时气孔率达到了最大值,其值为42%,比NaCl体积分数为0时的金属结合剂气孔率提高了174.5%。当不使用模具固定时,样品的气孔率也发生了相似的变化,气孔率普遍呈现递增的变化规律,且增大趋势相对稳定。由于NaCl的熔融温度低于自蔓延反应的燃烧温度,当样品被引燃时,NaCl会熔化产生液相,在烧结过程中,液相在粉末之间流动,形成孔隙结构。但是,在反应完成后,需要用去离子水溶解NaCl,才能更好地在样品中留下孔隙。随着NaCl含量的增加,孔隙之间会形成更多的通孔,去离子水也能完全渗透到样品中,使结合剂中的NaCl几乎完全溶解,因此当NaCl体积分数为5%时,样品孔隙率的增加更为明显,反而随着NaCl含量的不断增加,样品气孔率的增加变慢。通常所用的造孔剂在水或磨削液中的溶解度高会使所制备的多孔金属结合剂金刚石磨具在磨削过程中表现更好。这是因为在磨削过程中,水或磨削液会将磨具表面的造孔剂溶解,从而在切削层表面为切屑留下更多的空间。由此形成的孔隙更有利于磨具具有良好的自锐性、排出磨削液、降低磨削表面温度,从而避免烧伤工件表面。

图6 NaCl含量对金属结合剂气孔率的影响

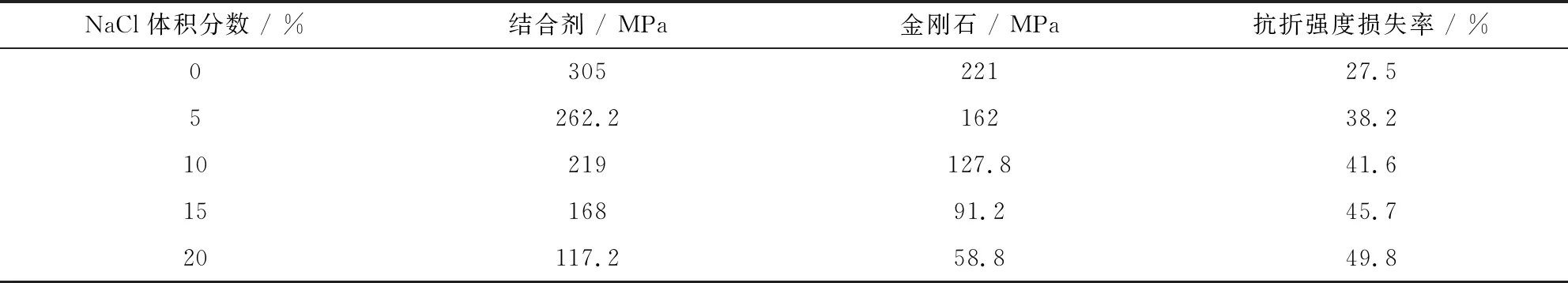

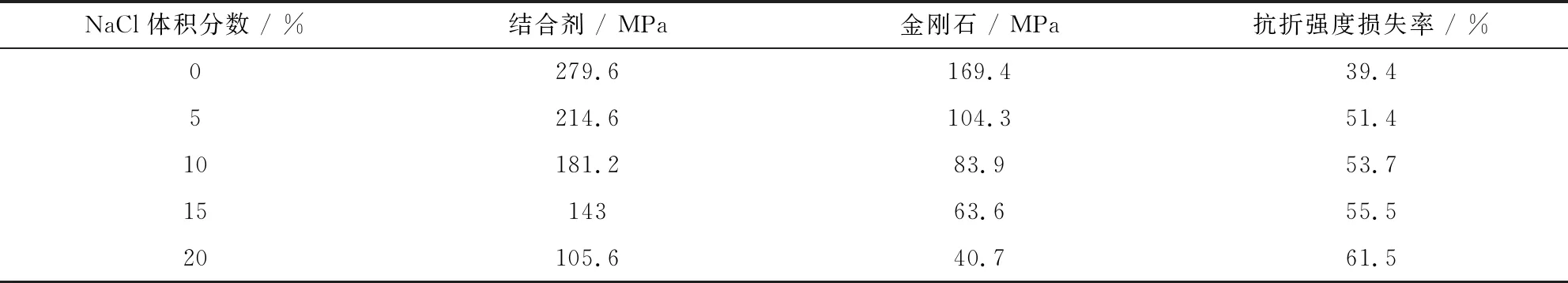

2.5 NaCl造孔剂对金属结合剂磨具性能的影响

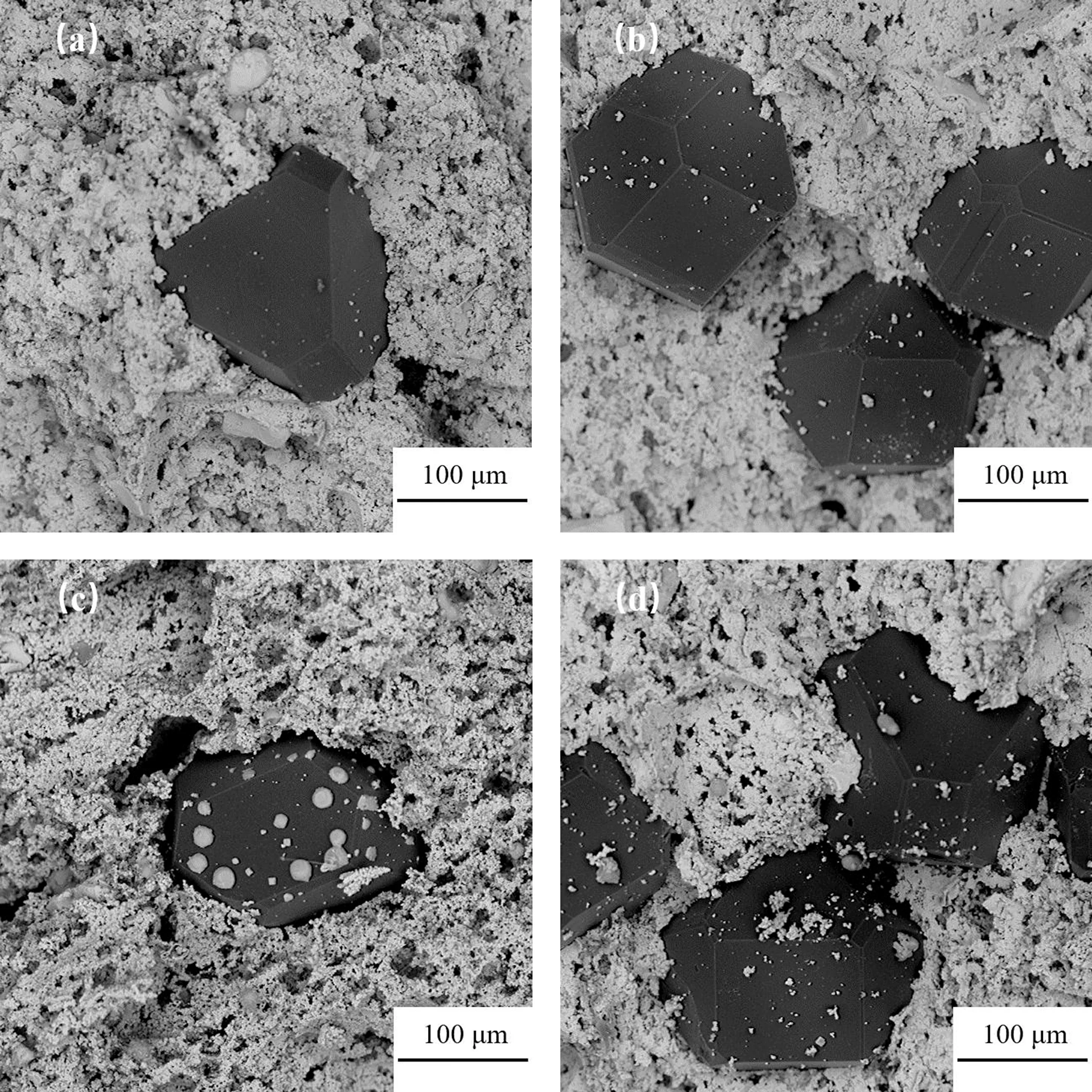

表1和表2分别为是否使用模具固定的情况下,结合剂中金刚石浓度为75%时添加不同含量NaCl对金属结合剂金刚石磨具的抗折强度和强度损失率的影响规律。由表1可以看出,在使用模具固定时不添加NaCl的金属结合剂强度损失率较低,强度损失率达到了27.5%。随着NaCl含量的增加,样品的强度损失率出现了递增的变化规律,当NaCl体积分数为20%时强度损失率达到了最大值,其值为49.8%。当不使用模具固定时,样品的强度损失率也发生了相似的变化,强度损失率普遍呈现递增的变化规律,表明金属结合剂对金刚石的把持力也随着NaCl含量的增加而逐渐减弱。在添加NaCl后,金刚石与NaCl颗粒之间会出现直接的界面接触。如图7所示,当造孔剂与金刚石之间存在直接的界面接触时,造孔剂溶于水后,会在结合剂的内部形成较大的孔隙结构。同时,造孔剂对金刚石没有机械镶嵌力或化学结合力,这也降低了结合剂对金刚石的把持力,增大了强度损失率。然而,形成的孔隙可以发挥出容屑和排液的作用,在加入适量的造孔剂时,可使磨具有一定的孔隙率,并在磨削过程中起到容屑、排液的作用。

表1 多孔金属结合剂金刚石样品抗折强度损失率(使用模具固定)

表2 多孔金属结合剂金刚石样品抗折强度损失率(未使用模具固定)

图7 不同NaCl含量金属结合剂扫描电镜图

2.6 不同含量NaCl造孔剂的金属结合剂扫描电镜分析

由图7可以看出,是否使用模具固定制备的样品都存在着一定的气孔,且随着NaCl含量的增加,样品断面处的微孔数目也在增加。当NaCl体积分数为5%时,气孔率较低,是否使用模具固定的样品气孔分布都不均匀且形状不规则,随着NaCl含量的增加,两者气孔率都升高。当NaCl体积分数为20%时,对比图7(c)而言,图7(d)中可以看出,使用模具固定的样品气孔分布均匀,气孔形状更加规则,且气孔尺寸变小。这可能是因为添加NaCl造孔剂的样品在使用模具固定时,由于内部受到了外部的压力,所以会使形变量变得很小。在自蔓延反应过程中,会伴随着NaCl被液态金属逐渐包裹,在烧结体水煮后,由于连接的气孔数量较少,所形成的气孔就会被隔离的存在于结合剂内部。而不使用模具固定的样品,因为内部不会受到来自外部模具给予的压力,在自蔓延反应时,熔融后的NaCl会更无规则的流动,所以也会出现图7(c)中大气孔和小气孔,并且图7(c)中大孔数目明显高于图7(a)中的数目,这表明样品生坯中的造孔剂的含量越高,最终烧结体中的大孔的数目越多。此外,大孔的孔壁上也有一些小孔,这也极大地提高了气孔率。

2.7 不同含量NaCl造孔剂的金属结合剂金刚石磨具扫描电镜分析

由图8可以看出,在气孔周围孔壁光滑的地方是金刚石掉落的地方,而气孔周围一些不平整的地方则是加入了造孔剂进行自蔓延反应,再用去离子水处理后形成的气孔结构。加入NaCl后,大部分气孔近似为球形结构,当未使用模具固定时,金属结合剂金刚石断面处的微细裂纹会增加。图8(a)和图8(b)为NaCl体积分数为5%的样品经去离子水处理后,NaCl与金刚石直接接触后的金刚石与金属结合剂的结合情况图。在NaCl溶于水后,金刚石与金属结合剂的结合面积减少。溶解NaCl后,金属结合剂对金刚石的把持力也降低,这与表1和表2中的金属结合剂金刚石磨具的强度损失率相一致。因此,当可溶性造孔剂含量增加时,金刚石与造孔剂的接触面积增大,会导致多孔金属结合剂金刚石磨具的强度大幅度降低。当NaCl体积分数为20%时,对比图8(c)而言,图8(d)中可以看出,使用模具固定的金属结合剂与金刚石结合情况良好,没有明显孔隙,但未使用模具固定的金属结合剂与金刚石的界面处孔隙较大较宽,且气孔更多地分布在金刚石磨粒周围。因此,结合表1和表2可知,在金刚石不与气孔直接接触的情况下,金属结合剂能更好地包裹金刚石,样品的力学性能也能更佳。

图8 不同NaCl含量金属结合剂金刚石扫描电镜图

3 结论

本论文的实验主要研究了不同含量的可溶性造孔剂NaCl对Ni-Al自蔓延反应制备多孔金属结合剂的抗折强度、硬度、气孔率、显微结构及金属结合剂金刚石样品抗折强度和显微结构的影响,得出如下结论:

(1)添加NaCl造孔剂后的金属结合剂抗折强度和硬度有所下降,气孔率增加。当添加体积分数为5%的NaCl时,使用模具固定制备的样品抗折强度和硬度分别为262.2 MPa和74.1 HRB均高于不使用模具固定的样品(214.6 MPa和61.3 HRB),但是否使用模具固定对金属结合剂的气孔率影响差别不大。

(2)添加NaCl造孔剂时,是否使用模具固定会影响金属结合剂中气孔分布和形状。当NaCl体积分数为5%时,气孔率较低,是否使用模具固定的样品气孔分布都不均匀且形状不规则。当NaCl体积分数为20%时,使用模具固定的样品气孔分布均匀,气孔形状更加规则,且气孔尺寸变小。

(3)添加NaCl造孔剂后,使用模具固定的金属结合剂金刚石磨具抗折强度从221 MPa降低到58.8 MPa。而加入NaCl后,金刚石磨具大部分气孔近似为球形结构,但未使用模具固定时,其断面处的微细裂纹会增加。