石门揭煤预抽钻孔参数数值模拟研究及应用

李斗

(沁和能源集团有限公司永安煤矿,山西 晋城市 048000)

0 引言

长久以来,煤炭在我国的能源消耗构成中一直占据着主导地位,而煤体作为一种多孔介质,因其内部含有丰富的裂隙通道,导致煤体内富含瓦斯。近些年来,在科技创新的推动下,我国煤炭开采能力不断提高,开采深度也在不断增加,地质条件变得愈发复杂,煤与瓦斯突出事故显著增加[1]。其中,石门揭煤过程中发生的煤与瓦斯突出事故最为频繁,而预抽瓦斯技术是我国当前应用最广泛的石门揭煤防突措施,合理选择钻孔参数是预抽瓦斯技术的关键,也是预抽效果达标、实现安全揭煤的重要保障。

聂敏忠[2]通过对朱庄煤矿4号煤上覆岩层移动的“三带”分析和研究,确定了4号煤顶板走向高位钻孔裂隙带高度,提出了合理的布置钻场钻孔设计参数,并应用于朱庄煤矿4414综采工作面,使4414工作面高位钻孔瓦斯抽放率与相邻工作面相比,提高了近2倍。闫洁伦等[3]根据煤矿瓦斯抽放的实际条件,对钻场的钻孔数量与抽出量、钻孔预抽时间与抽放量的关系进行统计分析与优化,得出了该煤矿每个钻场的钻孔数量应为30个左右、最佳抽放时间为18个月以内的结论。胡宝林等[4]利用顶板冒落的关键层理论,在采空区顶板采动裂隙、冒落数值模拟结果的基础上,对高位抽放钻孔的终孔位置、终孔平距、抽放钻孔的直径等参数进行了优化,提高了抽采效率。王磊[5]基于瓦斯渗流理论,对鹤壁九矿3104工作面瓦斯抽采过程中不同抽采时间、不同钻孔直径、不同抽采负压进行了数值模拟,确定了3104工作面的最优抽采参数,有效消除了3104 工作面的煤与瓦斯突出。张波等[6]利用数值模拟分析了单一钻孔和多钻孔抽采过程中瓦斯压力分布规律及有效抽采半径,并得出抽采时间与最佳钻孔布置间距之间的关系,为某矿12150工作面预测抽采时间及钻孔布置参数选择提供了理论依据。李可等[7]基于吸附和游离两种形态瓦斯的赋存情况,建立了更加贴合瓦斯实际状态的抽采理论模型,利用COMSOL软件模拟了不同布孔间距下的煤层瓦斯压力分布情况,确定了合理的顺层预抽钻孔布孔间距,并应用于现场实际抽采工作,取得了理想的效果。施永威等[8]基于煤岩弹性理论和瓦斯渗流理论,研究了启动压力作用下的非渗流现象,得到了考虑启动压力的达西定律,建立了考虑启动压力、地应力、吸附膨胀应力、孔隙压力共同作用的煤岩瓦斯流固耦合数学模型,并采用建立的模型对漳村煤矿2601工面瓦斯抽采钻孔间距进行数值模拟研究,得出了漳村煤矿2601工作面合理的瓦斯预抽钻孔设计参数。卢平等[9]在建立石门揭煤抽放瓦斯钻孔周围煤体瓦斯渗流方程的基础上,利用数值计算方法模拟分析了煤层钻孔周围瓦斯渗流规律以及影响石门揭煤钻孔瓦斯抽放率的影响因素,得出了在一定煤层透气性条件下原始煤层钻孔抽放瓦斯的极限抽放时间、极限抽放量和最大的安全抽放钻孔间距,并将结果应用于指导现场施工,实现了安全揭煤。许朋德等[10]通过分析煤与瓦斯突出的基本原理以及抽采钻孔的“瓶塞效应”,提出了纵横交错的立体综合防突技术,对揭煤区域煤层瓦斯进行立体预抽采,弥补了平面瓦斯抽采的不足,使揭煤区域瓦斯抽采率达到74.08%。

本文以质量守恒定律和瓦斯渗流理论为基础,建立了瓦斯运移数学方程,利用COMSOL 数值模拟软件研究了不同钻孔直径、不同抽采时间、不同抽采负压、不同钻孔间距条件下的钻孔周围瓦斯压力分布规律,从而确定了合理的预抽钻孔布置参数,并成功应用于某矿+1168 m 轨道运输巷石门揭煤瓦斯预抽工程。研究成果可为我国煤与瓦斯突出矿井瓦斯预抽钻孔参数设计提供参考。

1 数值模型建立

1.1 假设条件

在模拟瓦斯抽采问题之前,为了方便计算,需要对模拟过程做以下假设。

(1)因为顶底板岩层的透气性相较于煤层可以忽略不计,所以认为只有煤层中发生瓦斯运移,并且符合达西定律。

(2)在钻孔周围区域煤层内的不均质性可忽略不计,而且瓦斯压力变化不影响煤层透气性和渗透率的变化,透气性和渗透率的改变只发生在钻孔周围的塑性区内。

(3)煤体内瓦斯被当做理想气体处理,并且渗流过程中温度保持不变,瓦斯解吸可用朗格缪尔方程表达。

1.2 控制方程

煤层中的瓦斯在运移过程中符合质量守恒定律,我们可以得出瓦斯的方程[11]:

式中,mg为煤岩中的瓦斯质量,kg;t为瓦斯扩散时间,s;ρg 为游离态瓦斯的密度,kg/m3;υ为瓦斯渗流速度,m/s。

煤体中有着许多的孔隙和裂隙,煤层瓦斯以游离态或者吸附态存在于这些孔隙和裂隙中,因此游离状态瓦斯和吸附状态瓦斯这两部分用下式表示[12]:

式中,φ为煤层的孔隙率;ρ1 为标准状况下的瓦斯密度,kg/m3;ρm 为煤的密度,kg/m3;P为瓦斯压力(达西定律物理场所求的变量),MPa;Lc为朗格缪尔常数;Lp为朗格缪尔压力,MPa。

在负压作用下,瓦斯在煤层中的运移可以看做渗流运动,满足达西定律,同时考虑到气体渗流的克林肯伯格效应,把瓦斯的渗流速度用下式表示[13]:

式中,k为煤层的渗透率;mk为克林肯伯格系数;μ为瓦斯动力黏度;ΔP为压力差,MPa。

由于把瓦斯看作理想气体,因此游离在煤层孔隙的瓦斯含量可以用气体状态方程求得,具体如下式所示[14]:

式中,Mg为瓦斯的摩尔质量,g/mol;R为气体摩尔常数;T为参考温度,℃。

根据上述公式可建立瓦斯运移方程。

1.3 模型定解条件

(1)初始条件。煤层中的瓦斯初始状态按理想模型考虑,煤层中的初始瓦斯压力值为2.92 MPa。

(2)边界条件。该模型为理想模型,模型中边界的压力恒定不变,不存在压力梯度;顶板和底板为不透气岩层,不发生气体交换;钻孔中只存在抽采负压。

1.4 几何模型建立

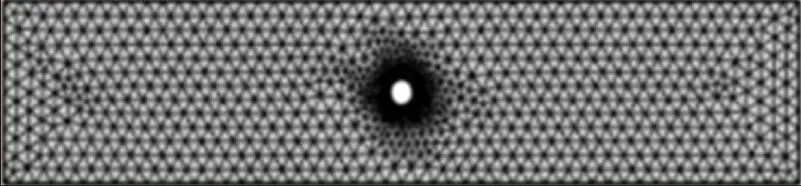

根据表1中的煤体基本参数建立二维平面(局部超细化)20×200网格模型,如图1所示。

图1 二维平面模型

表1 煤体基本参数

2 数值模拟分析

2.1 不同钻孔直径对抽采效果的影响

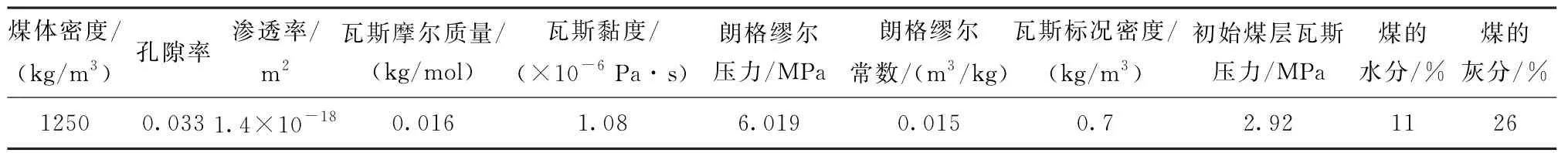

图2为抽采负压为10 kPa,抽采时间为60 d,抽采钻孔直径分别为50 mm、75 mm、100 mm 的瓦斯压力分布云图。

图2 不同钻孔直径的瓦斯压力分布云图

从图2可以看出,随着抽采钻孔直径的增大,瓦斯压力控制范围也在不断增大。这是因为抽采钻孔直径增大,钻孔周围的塑性区随之扩大,塑性区中的裂隙扩展形成弱化带,煤体透气性变高,有助于提高瓦斯抽采效果。

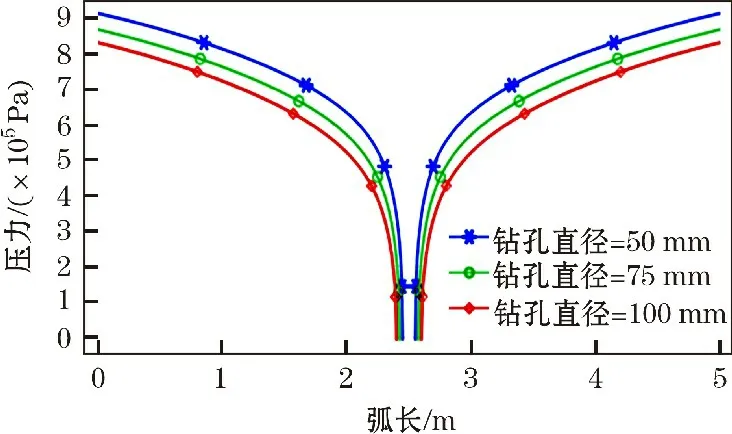

图3为钻孔周围瓦斯压力分布曲线。由图3可知,距离钻孔中心位置越远,曲线斜率越小,这表示单个钻孔控制的瓦斯压力范围是有限的,只有施工一定数量的钻孔,瓦斯抽采效果才会得到提升。

图3 钻孔周围瓦斯压力分布曲线

同时应该注意,虽然钻孔直径增大有助于提升瓦斯抽采效果,但是大直径钻孔施工难度较大,对技术、设备等要求较高,结合该矿的实际条件,选择75 mm 的钻孔直径较为合适。

2.2 抽采负压对抽采效果的影响

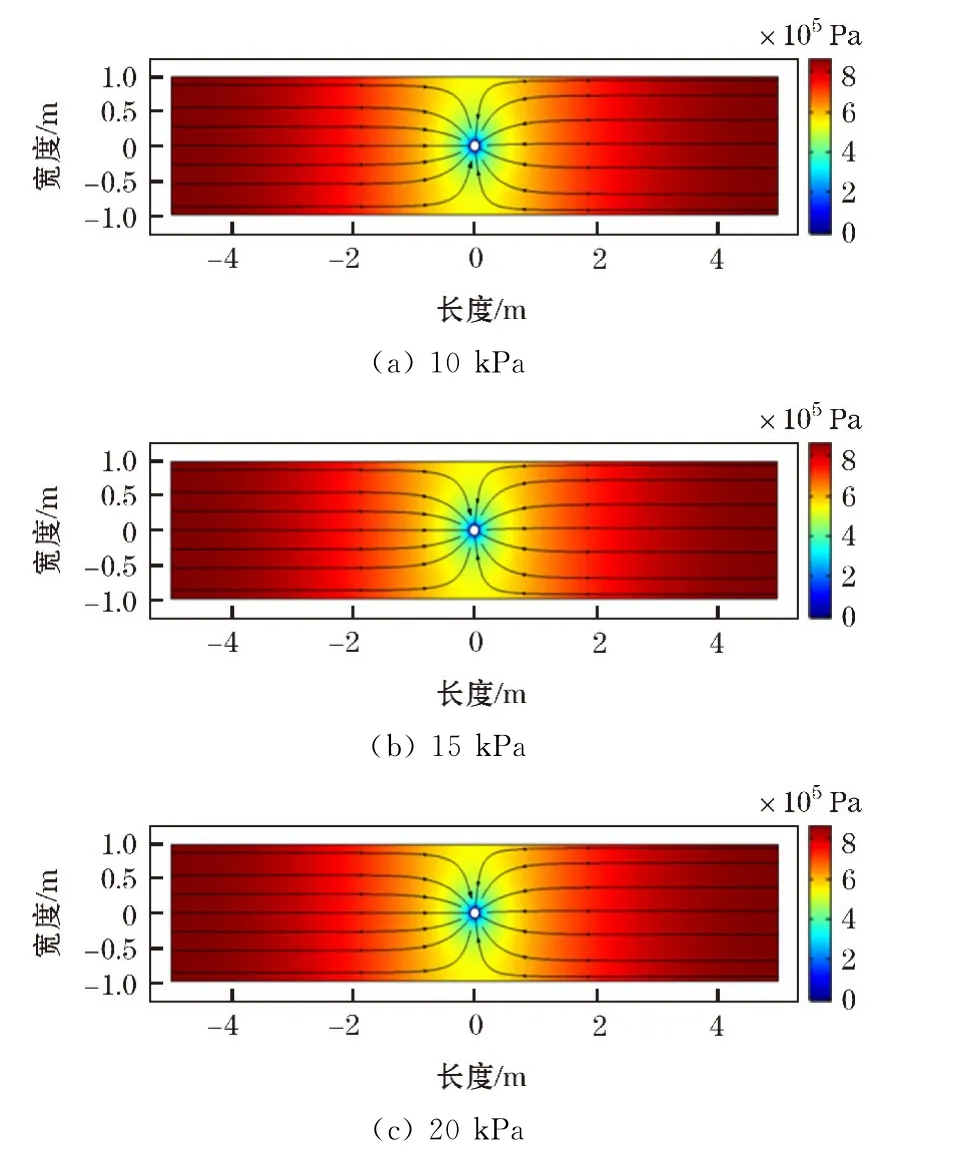

图4为抽采时间为60 d,钻孔直径为75 mm,抽采负压分别为10 kPa、15 k Pa、20 k Pa的瓦斯压力分布云图。

图4 不同抽采负压的瓦斯压力分布云图

从图4可以看出,随着抽采负压的增加,钻孔周围的瓦斯压力分布没有明显的变化。因此,在该矿条件下,改变抽采负压对抽采效果的提升影响较小。

2.3 抽采时间对抽采效果的影响

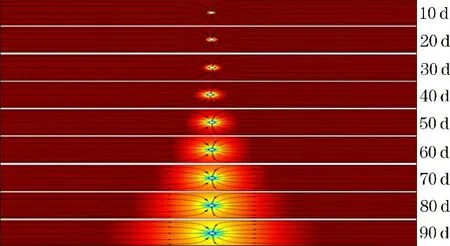

图5 为钻孔直径为75 mm,抽采负压为10 kPa,不同抽采时间的瓦斯压力分布云图。

图5 不同抽采时间的瓦斯压力分布云图

由图5可知,随着抽采时间的增加,抽采效果提升明显,这是因为随着抽采过程的持续进行,煤体骨架开始收缩变形,瓦斯潜能得到充分的释放,极大地提升了瓦斯的抽采效果。

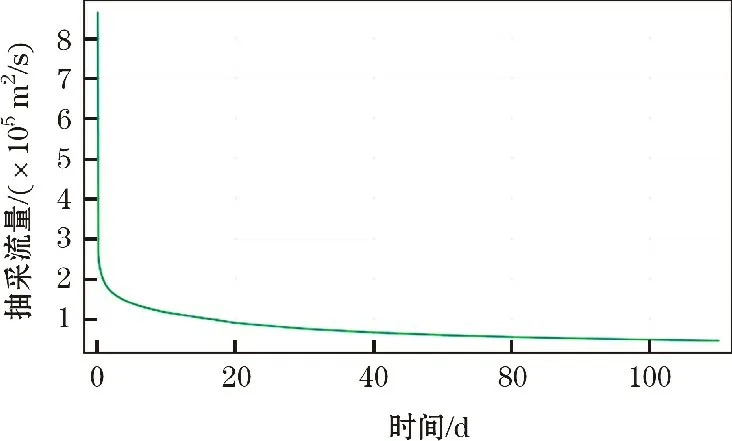

由图6可看出,瓦斯抽采流量随着时间增加而逐渐减小,直至一个极限值,这说明该条件下瓦斯抽采存在一个极限抽采时间,该极限值大概为90 d。

图6 瓦斯抽采流量随时间的变化曲线

造成这种现象的原因是随着时间的增加,瓦斯的抽采和解吸也将逐渐平衡,瓦斯流场随之稳定,单个钻孔所控制的抽采半径达到极限,在这之后瓦斯抽采流量值将逐渐趋于零,因此,抽采时间最低应该为90 d。

2.4 钻孔间距对抽采效果的影响

由前文在讨论可知,该条件下的抽采时间至少为90 d,而有关规定中要求煤层瓦斯必须小于0.74 MPa时,才可以进行揭煤工作。

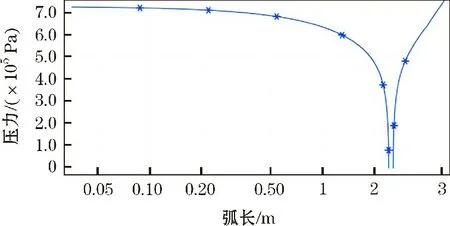

图7为90 d钻孔附近瓦斯压力分布曲线,观察图7可知,在抽采时间为90 d时,钻孔的有效抽采半径在1.5~3 m 之间,即最佳的抽采钻孔布置间距为3~6 m。

图7 90d钻孔附近瓦斯压力分布曲线

图8为钻孔直径为75 mm,抽采时间为50 d,抽采负压为10 k Pa,抽采钻孔布置间距分别为3 m、4.5 m、6 m 的瓦斯压力分布云图。

由图8可以看出,随着钻孔间距的增加,钻孔之间的抽采效果也在逐渐减弱。钻孔间距较小时,抽采有效范围重叠,抽采效果显著,随着间距的增大,重叠范围逐渐减小,抽采效果也随之减弱。

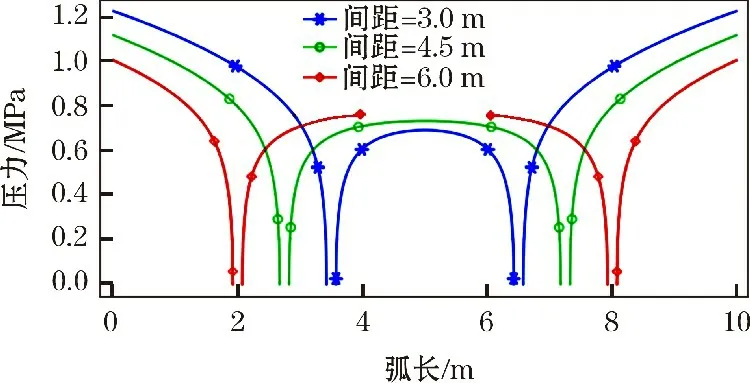

图9为抽采时间90 d时钻孔附近瓦斯压力分布曲线,当间距为3 m 时,钻孔间的最大瓦斯压力值为0.68 MPa;当抽采间距为4.5 m 时,两个钻孔之间的最大瓦斯压力值为0.72 MPa;当抽采钻孔间距为6 m 时,钻孔之间的最大瓦斯压力值为0.78 MPa。根据《煤矿瓦斯抽采基本指标》(GB 41022—2021)[15]中规定,残余瓦斯压力应当小于0.74 MPa,因此合适的钻孔间距选择为3~4.5 m,同时考虑到充分利用钻孔有效抽采半径来取得最大经济利益,最终选择钻孔间距为4.5 m。

图9 钻孔附近瓦斯压力分布曲线

3 工程实践

3.1 揭煤区域基本情况

+1168 m 轨道运输石门掘进工作面布置在9号煤层底板至2号煤层底板岩石中,距主井口垂深364 m,该工作面所揭3 号煤层走向北西,倾向南西,为倾角20°~23°的单斜构造,顶、底板岩石岩性为深灰色砂质泥岩,煤层最大瓦斯压力为2.92 MPa,瓦斯含量为18.85 m3/t,煤层破坏类型属Ⅳ类,经鉴定为突出煤层,矿井属煤与瓦斯突出矿井。根据探煤钻孔情况分析,揭煤区域煤层厚为3.8~6.8 m,距3号煤层底板法线距离为7.6 m,按方位角α=240°,坡度i=4‰,以西掘69.3 m 后揭开3号煤层。

3.2 瓦斯预抽钻孔设计

在石门巷道两侧各施工一个硐室(硐室规格:深×宽×高=3 m×3 m×3 m),按照《防治煤与瓦斯突出规定》中关于石门揭煤钻孔的要求,石门钻孔预抽控制区域为石门轮廓线外12 m,在该石门布置169个预抽钻孔。根据数值模拟分析结果,设计抽采钻孔直径为75 mm,抽采时间为90 d,瓦斯抽采负压为10 k Pa,孔深至3号煤层顶板0.5 m,终孔间距为4.5 m。

3.3 瓦斯预抽效果检验

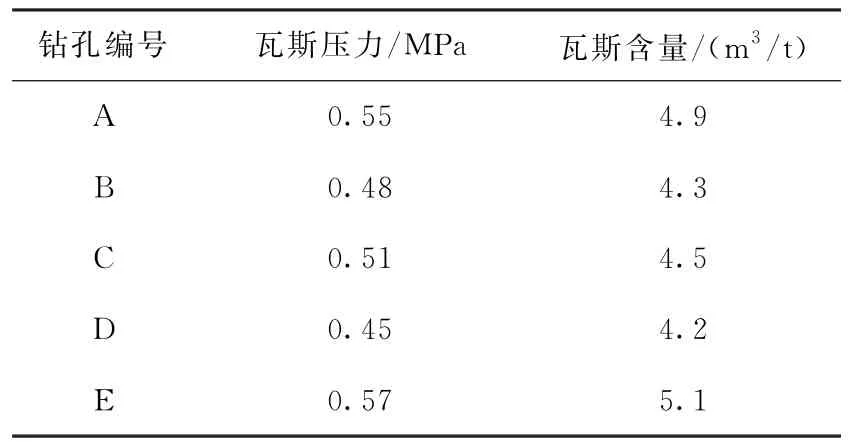

瓦斯预抽结束后,布置5个检验钻孔A、B、C、D、E,分别位于预抽瓦斯评价区域的上、中、下及两侧,检验钻孔终孔位置处于预抽钻孔终孔位置距边缘不大于2 m 的范围内。检验钻孔经测定后所得数据见表2。

表2 检验钻孔瓦斯压力与瓦斯含量

经过测定,检测钻孔中的最大瓦斯压力值为0.57 MPa,最大瓦斯含量为5.1 m3/t,均低于《煤矿瓦斯抽采基本指标》(GB 41022—2021)中规定的范围,同时在施工检验钻孔过程中未出现喷孔和顶钻等异常现象。因此,认为该区域的煤层突出危险性已经消除,揭煤工作可正常进行。

4 结论

(1)通过数值模拟分析得出:瓦斯抽采钻孔直径的增大使钻孔周围的塑性区范围扩大,抽采效果增强;增加抽采时间对提升瓦斯抽采效果的作用十分明显,但是在特定条件下存在一个极限抽采时间;该矿条件下,提高抽采负压对抽采效果的提升不明显;钻孔间距的布置要根据极限抽采时间的有效抽采半径确定,在保证抽采效果的同时也要考虑经济效益的最大化。

(2)根据模拟分析结果并结合矿井实际条件,设计瓦斯预抽钻孔直径为75 mm,抽采时间为90 d,抽采负压为10 kPa,钻孔布置间距为4.5 m,并应用于+1168 m 轨道运输石门掘进工作面瓦斯预抽工程。预抽结束后,经测定检验钻孔瓦斯压力及瓦斯含量值,得出揭煤区域煤与瓦斯突出危险性已消除的结论。