在片电容测量系统溯源及测量方法研究

丁 晨, 乔玉娥, 刘 岩, 翟玉卫, 吴爱华

(中国电子科技集团公司 第十三研究所,河北 石家庄 050051)

1 引 言

在片电容测量系统能够进行在片电容测量,常用于半导体、微电子机械系统(MEMS)等行业中,对晶圆级半导体或MEMS芯片的电容参数进行测量,考察产品寄生电容、栅极电容、介质厚度等,进行缺陷筛查,考察是否满足设计要求。

在片电容的测量,应用于器件和工艺的特征分析、Wafer互连小电容测量以及双端纳米器件C-V曲线测量等方面。为了有效监控栅氧厚度、栅氧电荷和杂质浓度分布等工艺参数,电容覆盖pF量级[1,2]。这些参数是评判与电容制作相关工艺稳定性的重要手段。

以PCM测量系统电容测量为例,其主要用于监控工艺介质厚度这一参数,若PCM测量电容参数测量不准确,则影响工艺生产线中介质厚度的准确度,造成损失。电容测量的准确度是保证整套测量系统准确的先决条件。因此,保障在片电容测量系统的电容测量准确度尤其重要。

目前,国际上未见关于对在片电容测量系统溯源的相关报道。国内针对在片电容测量系统的校准问题,丁晨、乔玉娥通过研制在片电容测量系统专用标准件的方法对其进行校准,但对标准件如何溯源到常规四端对标准电容器,即在片电容测量结果与现有溯源体系下的电容值测量结果之间相比较,没有具体阐述[3,4]。在测量方法上,对于同轴形式的标准电容进行测量前,都需要进行开路操作,四端对标准电容配有专门的四端对开路器,而在片电容没有专门配套通用的在片开路器,而且在片开路器性能缺少评价手段和依据,导致无法准确测量在片电容值。并且探针系统及测试线缆等干扰回路极易对在片电容参数的测量结果产生影响,导致在片电容测量不准确,无法满足技术要求[5]。因此,有必要提出一种溯源及测量方法,将在片电容测量结果与成熟的四端对标准电容器的量值联系起来,实现在片电容参数的溯源,保障在片电容测量系统的电容测量准确度,准确测量在片电容值,使得在片电容测量数据的准确性可验证,不同系统的测量数据之间可比较。

2 溯源方法

2.1 溯源回路的搭建

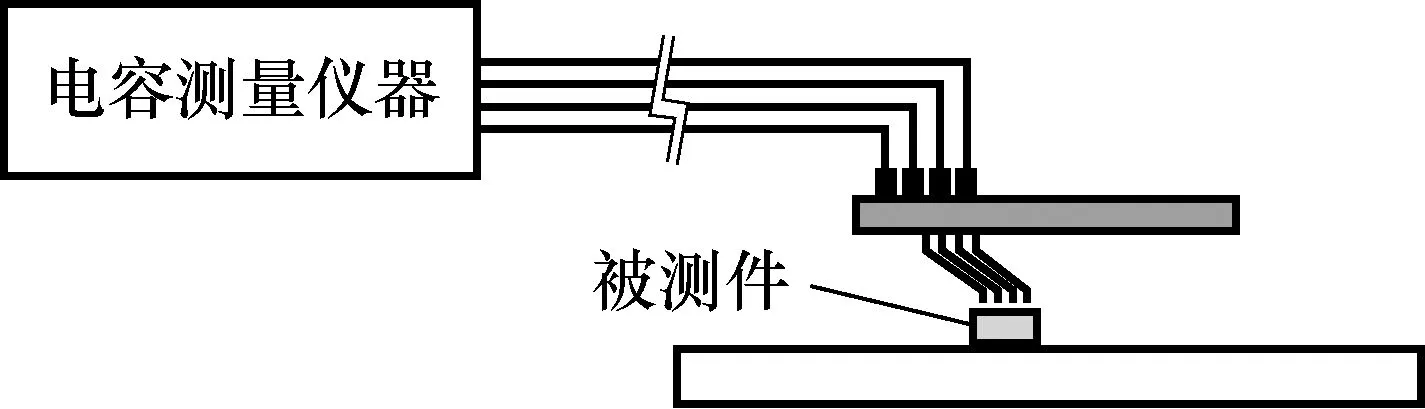

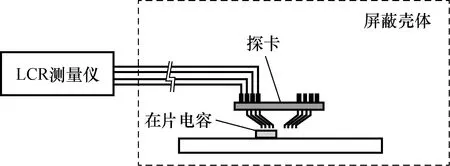

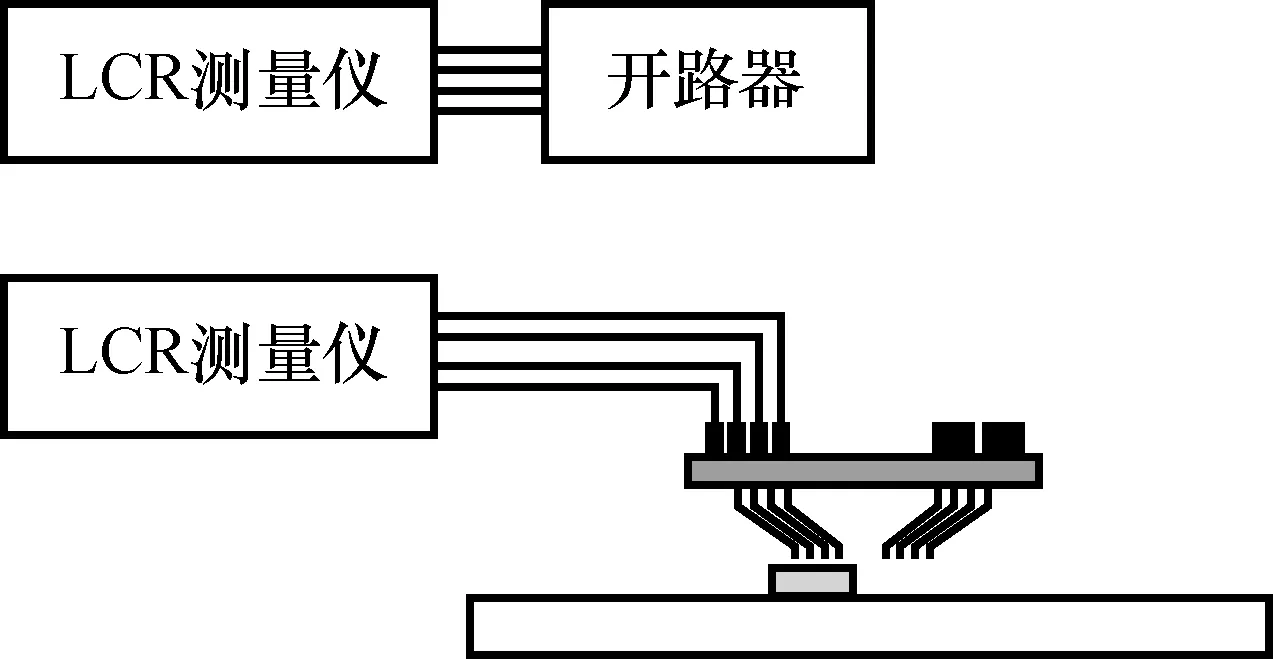

目前在片电容测量系统的典型结构如图1所示,由电容测量仪器、探针系统以及线缆构成。其中,探针台具有用于承载被测的托盘和用以实现在片测量的探针系统;电容测量仪器具有电容测量功能;线缆将电容测量仪器与探针台连接起来。电容测量仪器通过同轴线缆连接至探针系统,探针系统包含有4根探针,用于与在片形式的被测件相连。

图1 典型的在片电容测量系统Fig.1 Typical on-wafer capacitance test system

为了实现在片电容参数到常规四端对标准电容器的溯源,需要研制在片形式的直通对接线并在右侧回路增加4根探针和相应的线缆。其中在片形式的直通对接线[6,7],衬底材料采用Al2O3陶瓷[8],直通线采用金属材料Au。通过在片直通线,可与常规同轴形式的标准电容连接,在片直通线如图2所示。

图2 在片直通线Fig.2 On wafer straight line

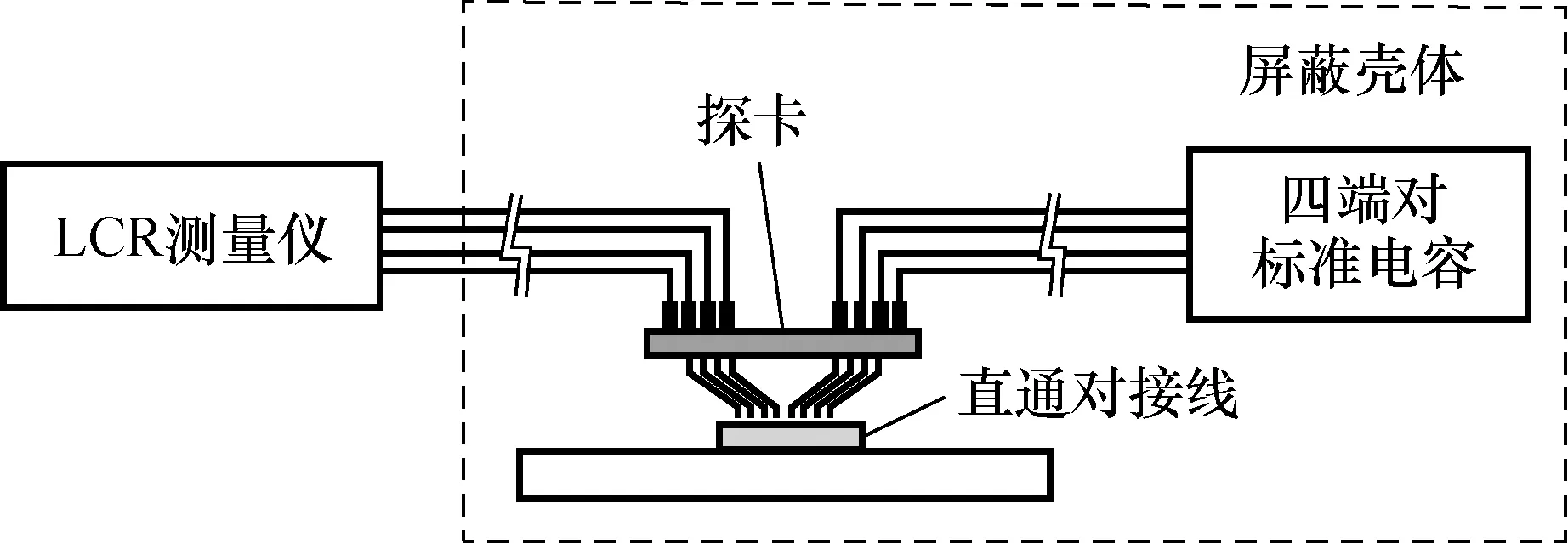

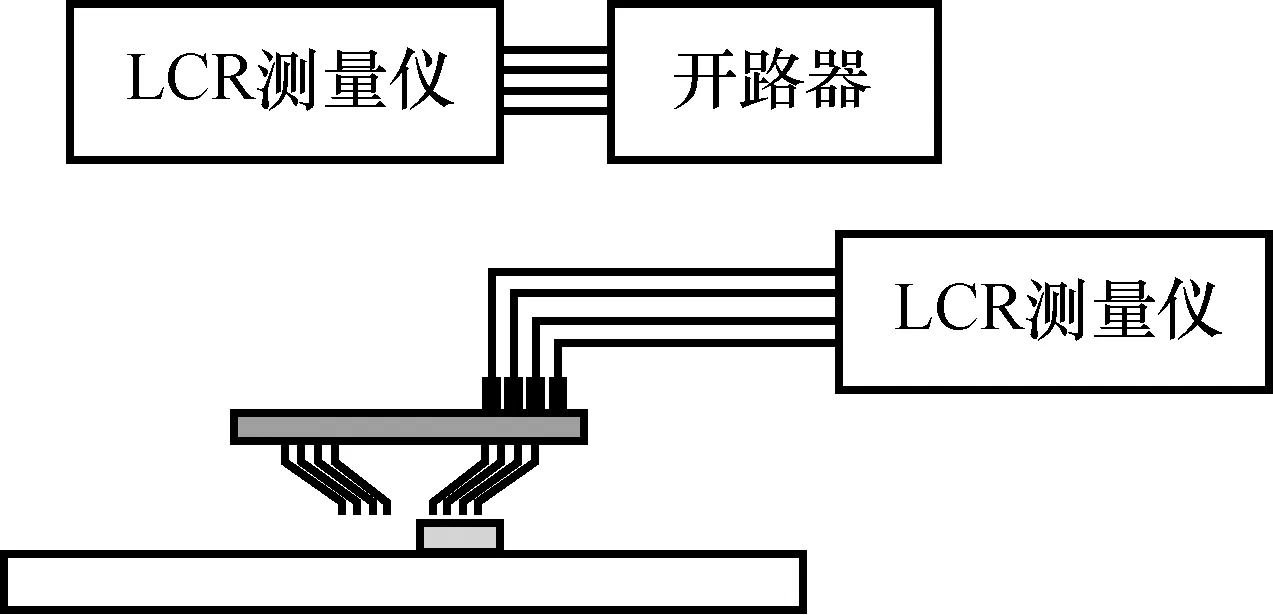

搭建如图3所示的溯源回路。LCR测量仪经由线缆连接至探卡,然后通过探针连接至在片直通对接线,之后通过左右对称的另一侧探针再次连接至探卡,最终通过线缆连接至四端对标准电容,从而建立起一套“同轴-在片-同轴”形式的测量回路[9],完成到常规四端对标准电容器的溯源。

图3 溯源回路Fig.3 Traceability circuit

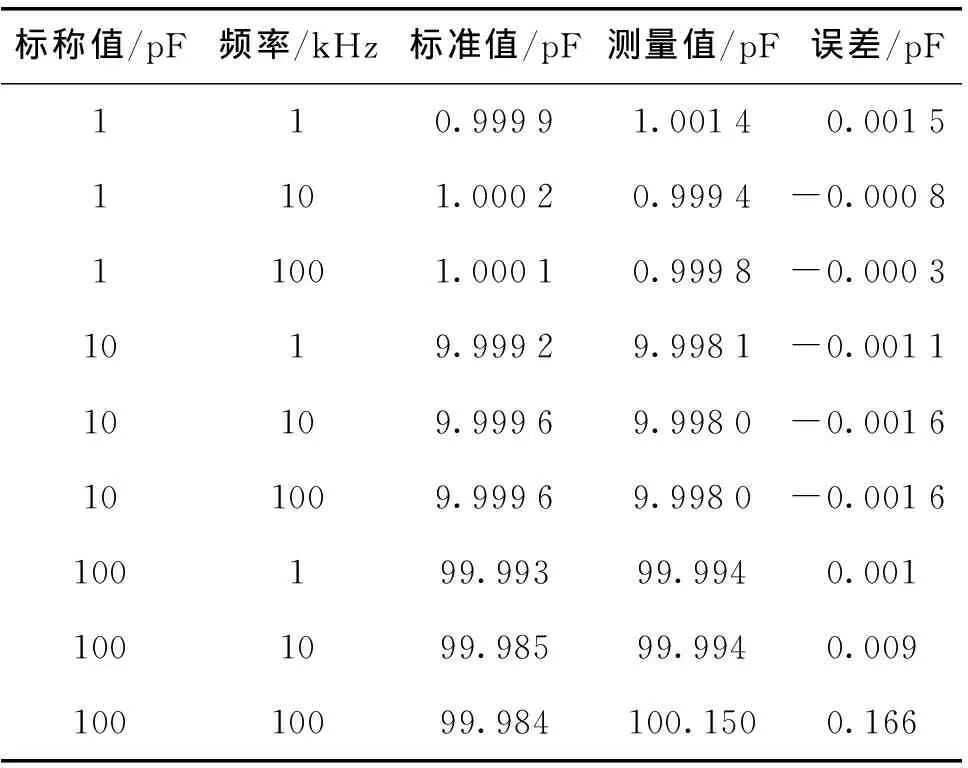

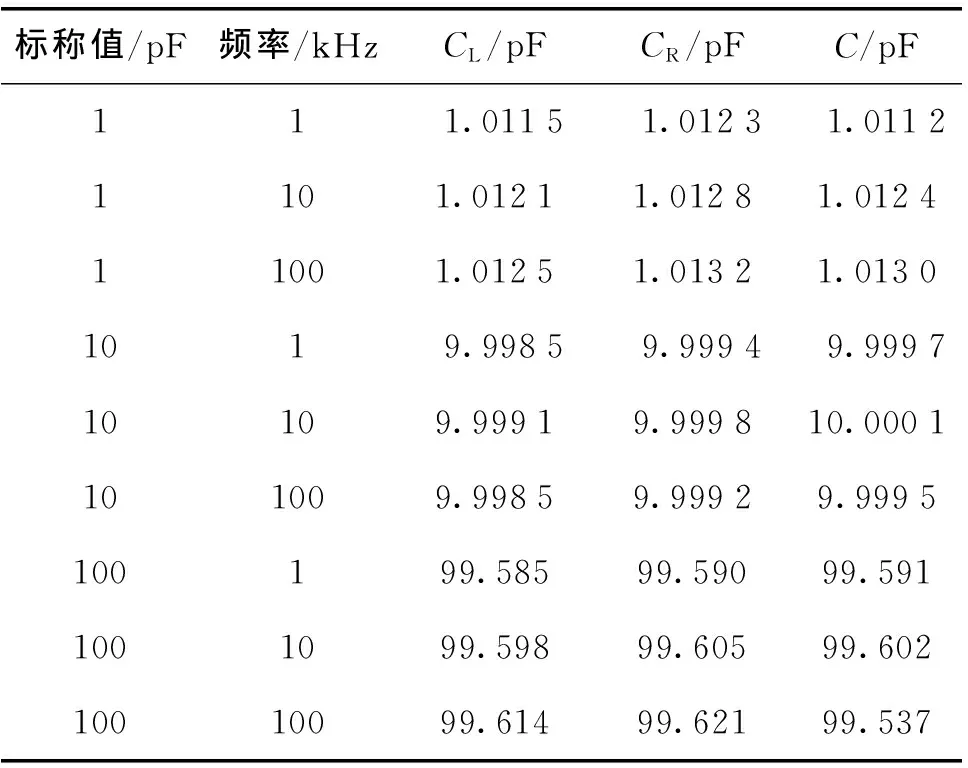

使用LCR测量仪以及1、10、100 pF四端对标准电容器,按照上述溯源方法进行实验,数据如表1所示。

表1 溯源数据Tab.1 Traceability data

以上数据是通过采用专用探卡和1 m长的屏蔽线缆组建的在片电容定标装置(计量级)进行实验,通过溯源数据表明,该定标装置与四端对标准电容器最大测量误差为0.16%。

2.2 测量系统干扰回路的影响

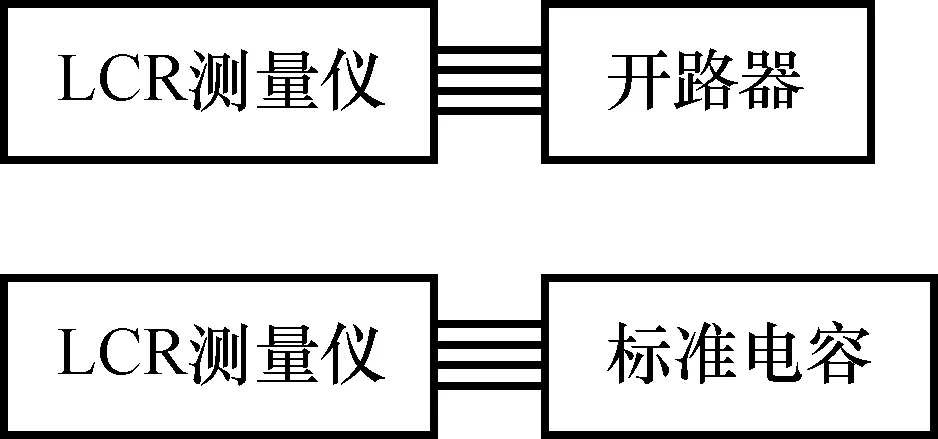

为了保证在片电容测量准确度,准确测量在片电容,通过定量研究干扰回路对测量结果的影响,对探针系统及测试线缆的影响进行修正[10,11]。因此先用开路器在LCR测量仪端口进行开路,使用LCR测量仪直接测量四端对标准电容,得到测量值C1,测量过程如图4所示。

图4 C1测量过程Fig.4 Measurement of C1

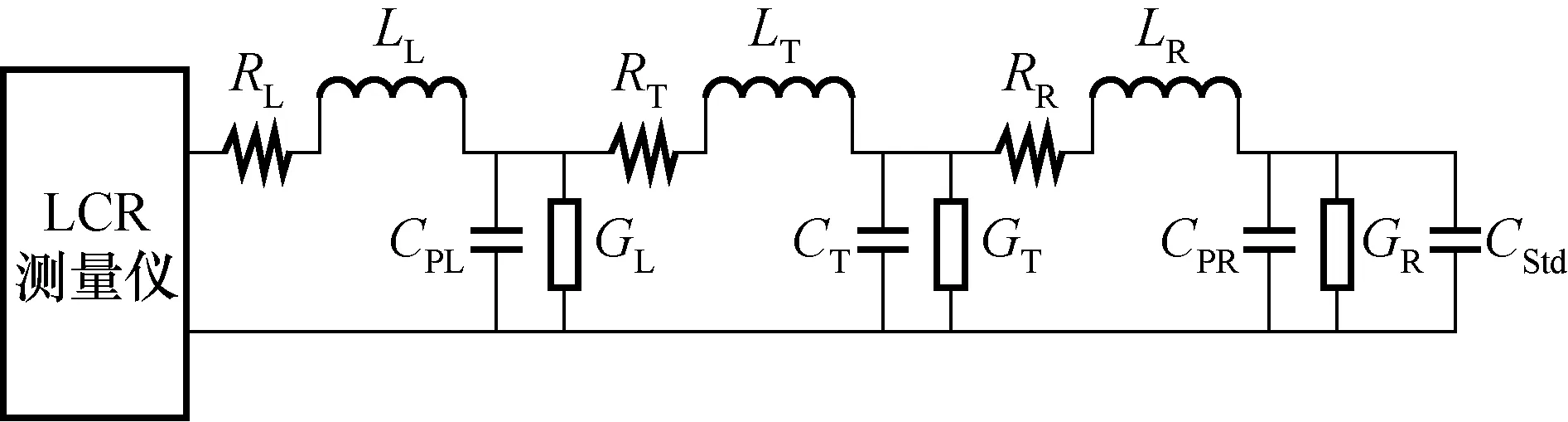

按照图3所示的溯源测量回路连接,得到测量值C2。该回路可以用图5所示测量模型近似,其中CStd为被测标准电容器,左右两侧的线缆和探卡的影响用RL、LL、CPL、GL以及RR、LR、CPR、GR来表示,在片直通线的影响则用RT、LT、CT、GT表示。

图5 溯源测量模型Fig.5 Measurement model of traceability

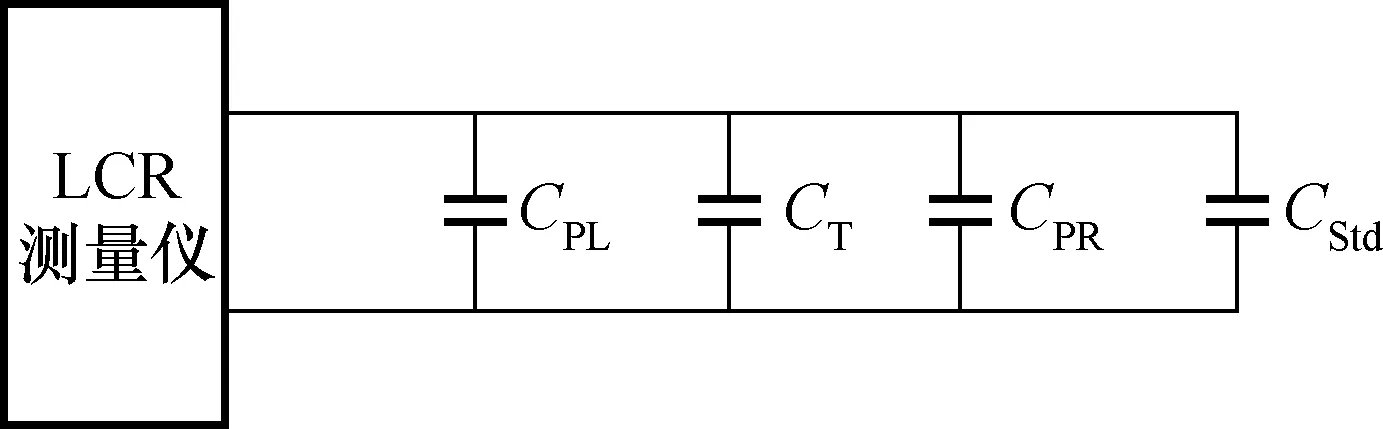

CStd的阻抗范围与在片电容一致,因而左右两侧线缆和探卡的影响可以简化为两个并联的电容CPL和CPR即探卡引入的杂散电容。对于在片直通线而言,其串联电阻RT和电感LT可以忽略;其绝缘电阻经实验测量>1 TΩ,因而GT的影响也可以忽略,此时测量模型简化为如图6所示,即被测CStd与CPL、CPR、CT三个电容并联,CPL、CPR、CT为整个测量系统的干扰影响因素[12,13]。

图6 简化测量模型Fig.6 Simplified measurement model

根据电容并联的测量模型,通过根据式(1)将上述两者之差C3作为在片电容测量系统整个干扰回路的影响。

C3=C2-C1

(1)

式中:C1为直接测量标准电容值;C2为溯源回路测量值;C3为干扰回路的影响值。

使用LCR测量仪以及1、10、100 pF四端对标准电容器,按照上述方法进行实验,测量系统干扰回路的影响测量数据如表2所示。

表2 干扰回路测量数据Tab.2 Measurement data of interference circuit

3 测量方法

3.1 在片电容测量模型分析

对在片电容进行测量时,一般采用图7所示的回路,LCR测量仪经由同轴线缆连接至探卡,然后通过探针连接至在片电容[14]。

图7 在片电容测量回路Fig.7 Measurement circuit of on-wafer capacitance

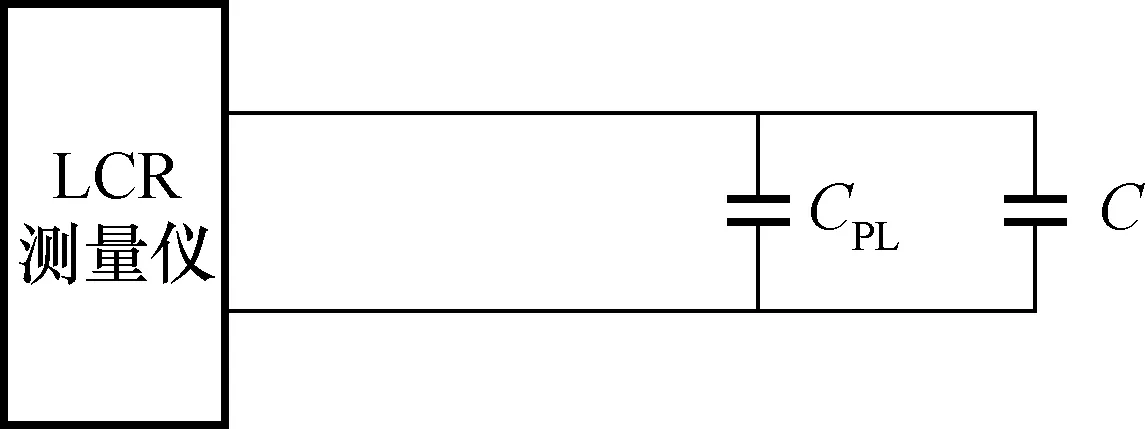

根据溯源回路模型分析可得知,该测量回路测量模型可以简化为图8所示,被测电容C并联一个杂散电容CPL的形式。

图8 在片电容测量模型Fig.8 Measurement model of on-wafer capacitance

3.2 在片电容准确测量方法

为实现准确测量在片电容值C,需要消除杂散电容CPL的影响。通过左侧回路测量在片电容CL,测量过程如图9所示。LCR测量仪在仪器端钮处开路,然后用线缆连接探卡左侧端钮,然后通过探针连接至在片电容,测量电容值,即为CL。

图9 测量CL过程Fig.9 Measurement of CL

对应的,通过右侧测量在片电容CR测量过程如图10所示。LCR测量仪在仪器端钮处开路,连接探卡或探针座右侧,然后通过探针连接至在片电容,可以测得CR。

图10 测量CR过程Fig.10 Measurement of CR

通过分别测量左右两侧的在片电容值CL和CR,以及式(1)得到的C3,根据式(2)对测得的在片电容值进行修正[15],消除杂散电容的影响,即可得到更准确的在片电容值C。

(2)

式中:CL为左侧测量值;CR为右侧测量值;C3为干扰回路的影响值;C为准确的测量值。

使用LCR测量仪、四端对标准电容器、标称值为1、10、100 pF在片电容,按照上述测量方法进行实验,数据如表3所示。

表3 测量数据Tab.3 Measurement data

以上数据表明,利用该系统通过本文方法测量C,比通过常规测量方法测量CL准确度提高了0.08%。

在半导体行业等各相关单位,其在片电容测量系统采用的探针座、探卡、测试线缆的规格以及长度各不相同,会对在片电容测量系统产生不同影响。因该测量方法通过定量研究干扰回路对测量结果的影响,对探针系统及测试线缆的影响进行修正,从而提供更准确的在片电容的测量数据,该影响量主要与测试探针及测试线缆的屏蔽性以及长短有关。因此影响越大,该测量方法和常规测量方法相比,其优势越明显,越能提高测量结果的准确性。

4 结 论

本文提出了一种在片电容测量系统溯源及测量方法,能够对探针系统及测试线缆的影响进行修正,准确测量在片电容值,测量结果能够溯源至成熟的四端对标准电容器,保障在片电容测量系统的电容测量准确度,解决了在片电容测量不准确及溯源问题,使得计量级在片电容测量系统测量准确度提高0.08%。依照本文提出的溯源及测量方法进行溯源和测量后,在片电容测量系统可以提供更准确且具有溯源性的在片电容测量数据,使得在片电容测试数据的准确性可验证,不同系统的测试数据之间可比较。