不同养护测试条件对微生物加固土体强度的影响

赵志峰,陈文杰

(南京林业大学土木工程学院,南京 210037)

土木工程作为高耗能产业,在建设中使用大量水泥类化学胶结材料,对地球表层的生态造成不利影响。将生物技术引入地基处理等领域,为解决传统方法带来的环境问题提供了新的思路。利用微生物诱导碳酸钙沉积(MICP),对土颗粒胶结加固,可起到增加承载力、提高强度、改善稳定性等作用。近年来,通过室内试验研究[1-3],目前对MICP中使用的反应材料、加固对象、加固方法等已有比较深入的理解,也取得了良好的加固效果。

微生物在整个反应中起着提供脲酶和成核点的作用,待处理土的颗粒组成、参与反应的尿素和钙盐浓度、加固方法、处理次数等都会影响碳酸钙的沉积情况,进而影响加固效果。由于涉及的影响因素多,因此不同文献得到的加固效果相差较大。MICP处理后的碳酸钙质量分数从不足1%到25%,加固后的无侧限抗压强度(UCS)从约100 kPa到10 MPa以上[4]。所以,减少微生物加固的不确定性,增强处理效果的可重复性是亟待解决的问题。

目前,MICP研究中多采用无侧限抗压强度来评价加固效果,但对于强度测试前试样应如何养护并未形成一致的操作方法或标准。部分文献采用的养护方法见表1,还有不少文献对养护条件和测试前的试样状态并未提及。从表1可看出,很多研究在强度测试前对试样进行了烘干或风干处理,去除试样中的水分。试样的含水状态会直接影响强度测试结果,饱和试样的强度低于干燥状态下的强度,因此在岩土工程勘察规范等标准中都要求对饱和试件进行强度测试。实际环境中的土体并不都处于干燥状态,烘干后的强度是否能代表真实的加固效果值得探讨。

赵茜[18]将菌液和砂土混合,然后将试样静置在胶结液7 d后取出,养护7 d后进行UCS试验,结果发现,室温风干强度最高(1.36 MPa),水下浸泡强度最低(1.21 MPa),湿度对强度影响不大。该结论与其他文献不一致,这可能是源于试样采用的是浸泡法加固,且处理后未进行洗盐操作。李捷等[19]对试样以105 ℃烘干,然后进行不同湿度的UCS测试,试验表明,珊瑚砂的加固强度随湿度增大而减小。Wani等[20]对不同养护时间的试样进行了UCS测试,试样强度为580~623 kPa,结果表明,室温养护7 d未明显提高强度,而养护14 d的强度与养护7 d基本持平。由于试样的加固强度不高,且采用连续注入48 h胶结液的方法(未说明是否进行洗盐操作),因此所得结论存在争议。

以上研究表明,养护条件会改变试样的含水状态,从而对加固强度存在不可忽略影响,养护测试条件的不同也使不同研究结果难以比较,因此,有必要深入研究养护条件对MICP加固强度的影响。

1 试验材料与加固方法

1.1 待处理土

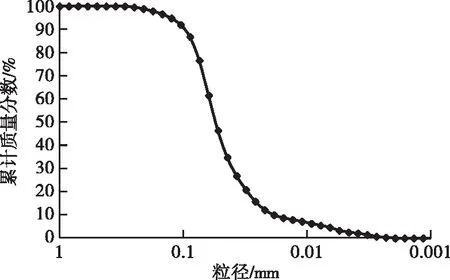

试验用土选择海相粉土。根据级配试验结果(图1),粉粒约占70%,黏粒质量分数低于3%。不均匀系数Cu=3.13,曲率系数Cc=1.48,级配不良。该粉土的基本物理性质指标为:相对密度ds=2.7,含水率w=27.1%,干密度ρd=1.46 g/cm3,孔隙比e=0.84,塑限wp=13.9%,液限wL=21.8%,渗透系数k=6.6×10-5cm/s。处理前粉土的强度很低,无侧限抗压强度不足100 kPa,且容易液化。

图1 粉土的级配曲线Fig. 1 Grading curve of silt

1.2 菌 液

微生物选用MICP中使用广泛的购买于德国菌种保藏中心(DSMZ)的巴氏芽孢杆菌(Sporosarcinapasteurii),并采用DSMZ推荐的培养液。先将菌种接种至培养液中,然后将盛有菌液的锥形瓶放入振荡培养箱中(温度30 ℃、转速130 r/min)培养。根据试验结果,菌液在20~28 h的时间范围内较为稳定,脲酶活性处于较高水平[21],故选用24~28 h阶段内的菌液;将OD600调整至1.2左右。

1.3 胶结液

胶结液由等比例氯化钙和尿素组成,根据之前的注浆试验结果,胶结液浓度0.75 mol/L时钙离子利用率较高[22],因此本次试验选择该浓度。

1.4 试样制备与处理方法

采用注浆的方式进行处理(图2),模具为高120 mm、内径30 mm的注射器。将粉土烘干后,采用四分法取土,分3次装入模具,然后分层击实使干密度为1.42 g/cm3,控制土样高度在80 mm左右。试样两端放置开孔橡胶塞,橡胶塞内垫多层土工纱布以防止土颗粒流失。

图2 注浆装置Fig. 2 Grouting setup

注浆步骤:①先向试样中注入1倍孔隙体积(Vv)的菌液,并使菌液在试样中静置12 h;②接下来向试样注入多轮胶结液,胶结液体积略多于1.0Vv,每轮胶结液注入的间隔时间为12 h,菌液和胶结液的注入速率控制在1 mL/min左右;③注入设定轮数的胶结液后,静置24 h后向试样注入过量去离子水冲洗土中盐分和未反应的杂质。上述步骤结束,试样加固完成,接下来进行强度测试前的养护。

1.5 加固效果测定

1)质量损失率。试样中的水分会随养护时间发生变化,可能影响强度测试结果。测量不同养护时间的试样质量,将质量变化值除以刚拆模时的试样质量,即得到质量损失率。

2)加固强度。通过无侧限抗压强度试验评价加固强度。处理结束后将试样取出,两端切削平整并满足长径比2∶1的要求,在达到养护时间或测试条件后进行测试。

3)碳酸钙含量。无侧限抗压强度试验后,采用盐酸浸泡法确定反应生成的CaCO3质量,然后除以干土质量,得到碳酸钙生成百分比[21]。

2 试验方案

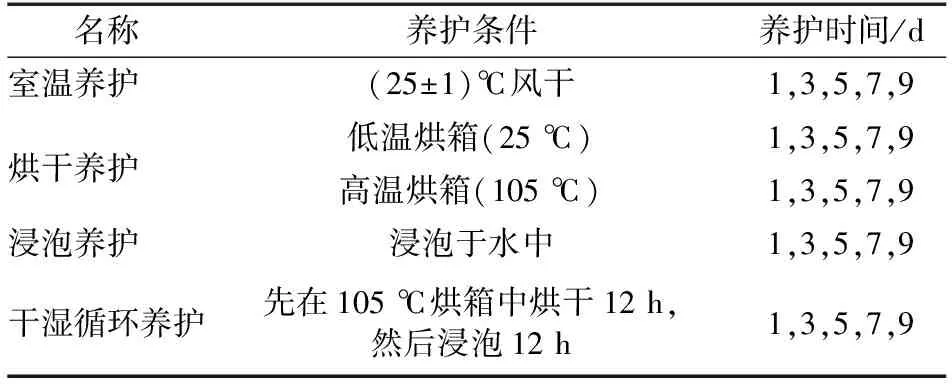

为研究养护条件对MICP加固强度的影响,进行了不同条件下的试验,试验方案见表2。其中,室温养护和烘干养护试验测定试样的质量损失、无侧限抗压强度和碳酸钙含量;浸泡养护和干湿循环养护主要测定无侧限抗压强度和碳酸钙含量。

表2 不同养护条件的试验方案Table 2 Experimental schemes under different curing conditions

3 室温养护对加固效果的影响

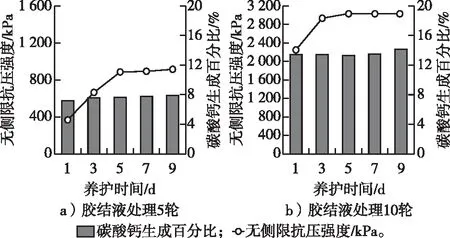

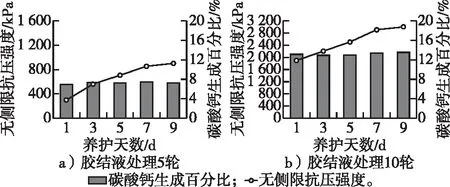

为了实现不同的胶结水平,采用胶结液进行了5和10轮处理,碳酸钙含量和无侧限抗压强度随养护时间的变化如图3所示。养护时间对碳酸钙的生成量不会产生影响,胶结液处理5轮后的碳酸钙生成量在7.6%左右;处理10轮后在13.5%左右,UCS可达3 MPa以上。

图3 室温养护时间对CaCO3生成量和无侧限抗压强度的影响Fig. 3 Effects of room temperature curing time on CaCO3 generation and unconfined compressive strengths

UCS随着养护时间的延长会产生明显变化。胶结液处理5轮时,养护1 d时的强度最低,UCS随着养护时间的延长而明显增加,养护超过5 d后,强度变化趋于稳定;胶结液处理10轮的规律比较相似,养护前期强度增长比较明显,超过5 d后的强度趋于稳定。

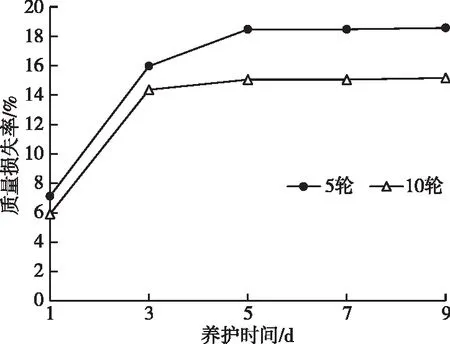

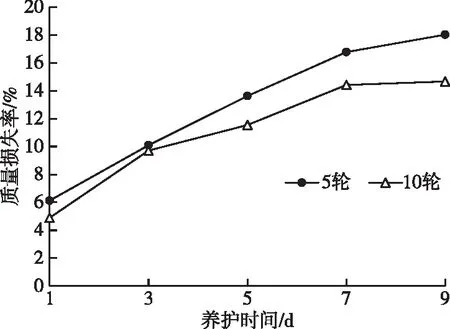

在室温条件下,试样中的水分不断减少,从而带来质量下降。2种胶结液处理轮数时的质量损失率随养护时间的变化见图4。胶结液处理5轮时试样中生成的碳酸钙较少,试样总质量相对较小,因此质量损失率高于胶结液处理10轮的试样。2种胶结液处理轮数下,质量损失率的变化规律相似:养护1~5 d时,质量损失率增加了9%~11%,变化明显;养护超过5 d后,试样质量基本不变。质量损失率与无侧限抗压强度的变化趋势一致,表明试样的加固强度与其含水状态直接相关。

图4 室温养护下的质量损失率Fig. 4 Mass loss ratios under room temperature curing conditions

4 烘干养护对加固效果的影响

4.1 低温烘干养护

为同室温养护进行对比,将试样置于25 ℃的烘箱内进行养护。低温烘干养护下的碳酸钙生成量与室温养护时接近(图5),这表明碳酸钙生成量主要取决于MICP反应过程,与养护条件无关;但养护条件对UCS存在影响。低温烘干时的试样强度随着养护时间延长呈线性增加的趋势,养护超过7 d后强度变化幅度减小。养护9 d后的强度与室温时相近,处理5轮后的UCS在900 kPa左右,处理10轮后在3 MPa左右。

图5 低温烘干时间对CaCO3生成量和无侧限抗压强度的影响Fig. 5 Effects of low-temperature drying time on CaCO3 generation and unconfined compressive strengths

低温烘干条件下的质量损失率见图6,其变化规律与无侧限抗压强度相似,这表明强度受试样含水状态的影响。与图4相比,低温养护9 d后的质量损失率与室温条件下基本相同,无侧限抗压强度也十分接近(相差不到30 kPa)。相比室温养护,相同温度烘箱养护时水分蒸发相对较慢,因此试样的强度增长也较慢。

图6 低温烘干养护的质量损失率Fig. 6 Mass loss ratios under low-temperature drying curing conditions

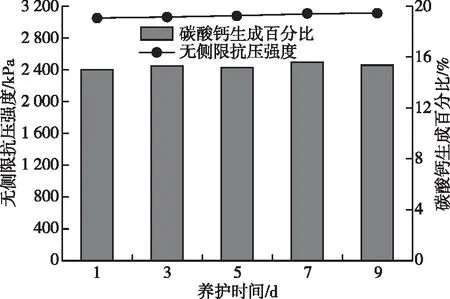

4.2 高温烘干养护

为比较不同烘干温度对养护后强度的影响,将烘箱温度提高至105 ℃,对胶结液处理10轮的试样进行了UCS和碳酸钙生成量测试,结果见图7。在105 ℃下,由于试样水分迅速减少,养护1 d与养护9 d的强度仅相差2%,养护时间对试样强度的影响可忽略,对试样高温烘干后进行强度测试可不考虑养护时间的影响。

图7 高温烘干时间对CaCO3生成量和无侧限抗压强度的影响Fig. 7 Effects of high-temperature drying time on CaCO3 generation and unconfined compressive strengths

5 浸泡和干湿循环养护对加固效果的影响

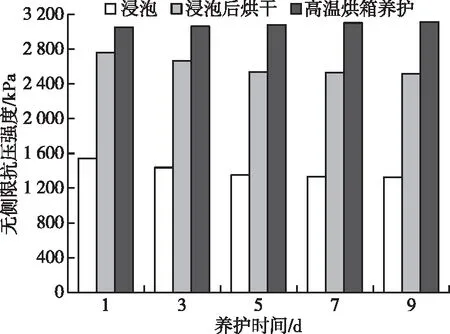

5.1 浸泡养护

由于孔隙水会降低土抗剪强度,因此土样含水时的强度低于烘干强度,有必要考察试样在饱和状态下的强度。本次研究中,将胶结液处理10轮的试样在水中浸泡养护,并进行了2种条件的无侧限抗压强度试验:一种是试样浸泡至预定天数后直接进行测试;另一种是试样浸泡至预定天数后取出高温烘干24 h后进行测试。将不同条件下的测试结果进行对比。

相同养护时间下,浸泡试样的强度最低,高温烘干的强度最高;而且随着浸泡天数的增加,试样的强度逐渐下降(图8)。养护7 d后,浸泡试样的强度约为高温烘干试样强度的43%。将浸泡试样进行烘干处理,强度会明显提高,但低于高温烘干养护的强度,这意味着浸泡引起的强度损失无法通过烘干而全部恢复。以上对比充分说明了在评价加固强度时,明确养护条件的重要性;高温烘干测得的高强度并不适用于其他条件。

图8 浸泡与高温烘干的无侧限抗压强度对比Fig. 8 Comparison of unconfined compressive strength between soaking and high-temperature drying curing conditions

5.2 干湿循环养护

为了考虑实际环境中水分变化对强度的影响,开展了干湿循环对强度的影响试验,也分为2种情况:直接进行强度测试和烘干后进行强度测试。

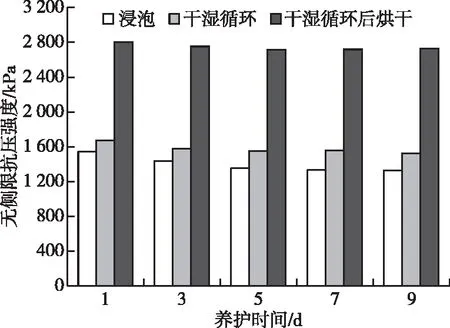

干湿循环2种情况的试样强度与浸泡养护试样的强度对比见图9。相同养护时间下,经历干湿循环的试样强度略高于一直浸泡的试样,这表明浸泡养护试样的强度最低。干湿循环次数超过3次后,试样的强度基本不变。对干湿循环后的试样进行烘干,能使其强度有明显提高,增幅可达70%。

图9 干湿循环养护对无侧限抗压强度的影响Fig. 9 Effects of dry-wet cyclic curing on unconfined compressive strength

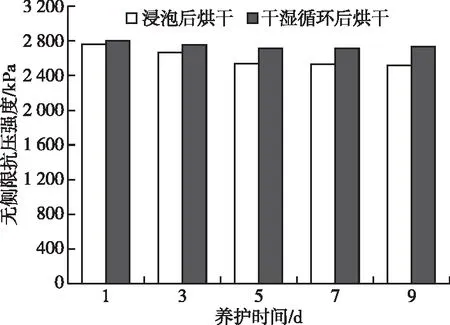

将浸泡后烘干的强度与干湿循环后烘干的强度进行对比(图10),结果发现浸泡后烘干的强度略低,这说明虽然在强度测试前都对试样进行了烘干处理,但养护过程对测试的结果存在一定影响。

图10 不同养护条件下烘干强度的对比Fig. 10 Comparison of drying strength under different curing conditions

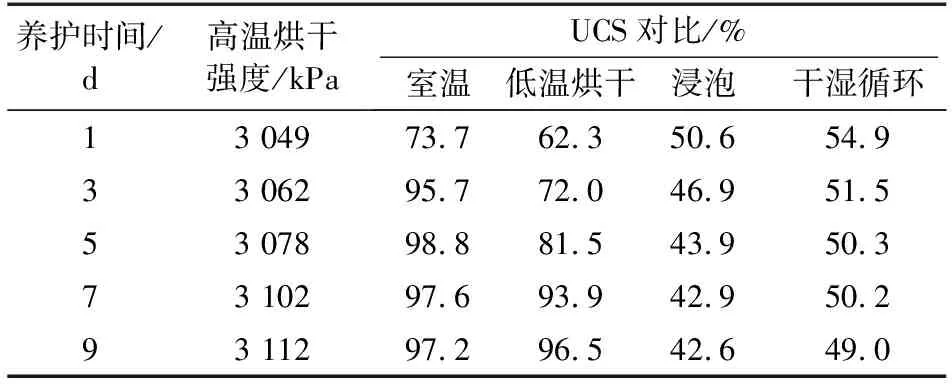

将不同养护时间和养护条件的UCS测试结果进行对比(表3)。高温烘干得到的强度最高;浸泡和干湿循环测得的强度相对较低,而且强度随着养护时间的延长而逐渐下降。对比可知,浸泡养护获得的强度最低,养护时间超过1 d后的强度不足高温烘干的一半,因此,明确养护条件对评价加固强度非常重要。

表3 不同养护条件下的UCS对比Table 3 Comparison of UCS under different curing conditions

6 结 论

针对MICP研究中试样养护条件不一致的现状,本研究对粉土进行加固,开展了不同养护条件下的加固效果研究,得到以下结论:

1)养护条件对沉积生成的碳酸钙含量没有影响,但会直接影响无侧限抗压试验结果。对试样进行烘干处理能获得相对较高的强度值。

2)综合几种养护条件的试验结果,浸泡养护测得的强度最低,浸泡时间对强度有不利影响;无论是浸泡还是干湿循环,在强度测试前将试样烘干均能使强度有明显提升。

3)从偏保守角度考虑,可对MICP处理试样进行浸泡养护然后测试强度,养护时间应不低于7 d;若从缩短养护时间的角度考虑,可对试样进行高温烘干处理,且获得的强度最高,但烘干获得的高强度并不适用于其他条件。