免标定壁面剪应力测量技术研究

刘 丹

(中国飞行试验研究院,西安 710089)

根据牛顿黏性流体定律,剪应力与边界层内速度梯度直接相关,有如下关系

式中:μ 为流体动黏性系数,u 为流速。

壁面剪应力传感器的标定是其应用于试验测量的基本前提,即建立能够反映剪应力传感器输出信号(E)与给定的定常壁面剪应力之间内在关系的数学模型。也就是说,标定是测量的逆过程[1]

壁面剪应力传感器的静态标定需要施加稳定已知量值的剪应力,读取对应输出。采用流体力学经典模型,通过测量其他物理量从而换算得到对应壁面剪应力值是常用方法[2-3]。动态剪应力标定需要加载一个周期性变化的剪应力。通常动态标定是为了研究传感器在中频或者高频激励下的响应情况,因此需要动态标定装置能产生较高频率的激励信号[4-5]。

壁面剪应力传感器的标定方法有很多,它们并不统一,但都需要提供稳定可靠且量级相当的壁面剪应力用于标定,并且需要重复多次测量数据来分析壁面剪应力测量的不确定度及电压信号测量的不确定度[6-8]。正是由于各类标定方法的复杂性,免标定方法已经成为一种新趋势。

壁面剪应力传感器的种类较多,常见的有浮动元件式传感器、热线/热膜式传感器和底层隔板等。其中,基于热传递的热膜传感器体积小、应用快、发展快。具有对流场干扰小、空间分辨率和带宽高、可靠性好等优点,应用较为广泛[9-11]。热膜式壁面剪应力传感器主要基于对流换热的原理,当电流加热敏感单元产生的热能在不同流动情况下通过对流散热的形式转移到流场中,引起热敏电阻阻值的变化而表征出壁面剪应力[12-13]。

1 热膜传感器的原理

热膜流速测量法基于壁面剪应力和从嵌入式等温金属膜到流体流动的对流传热速率之间的关系,首先由Lévêque、Wang 等[14-15]提出,其适用于具有线性速度剖面的流动。Ludwieg[16]将Lévêque 的分析扩展到湍流边界层后,得出了类似的解

传热系数的精确测量并不简单。热膜产生的焦耳热的很大一部分会通过壁面损失,而不是转移到流体中,因此始终需要进行标定以确定和τw之间的关系。然而,其标定结果易受环境温度变化的影响,因此该方法不可靠,除非在控制良好的环境中[17-18]。以前的大多数研究并没有标定热膜传感器,只在定性观测中对其进行了使用[19-20]。

使用热膜传感器进行可靠的定量测量需要消除通过基板的热损失。被动隔热方法,如热膜传感器下方的真空腔,由此而生[21]。然而,尽管其在灵敏度、带宽和功耗方面有了改进,但热损失仍然很大。之后研究人员又提出了一种使用与热膜传感器具有相同温度的保护加热器的主动隔热方法,并通过数值模拟[22]证明了该方法的有效性。主动隔热的想法很有吸引力,然而,传感器和保护加热器之间的温差需要小于零点几摄氏度,这对现有技术是一个挑战。

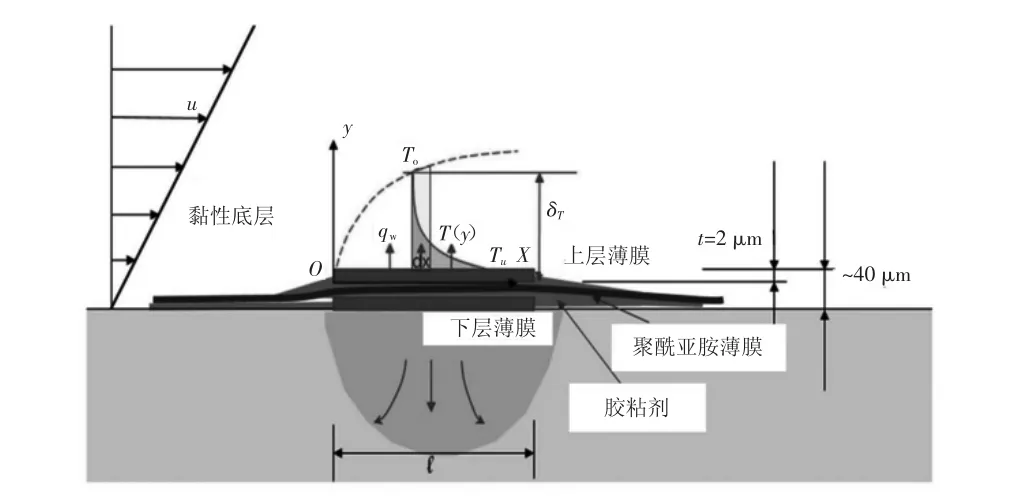

Liu 等[23]首先成功地实现了主动隔热。他们设计了一种双层热膜传感器,如图1 所示,由1 个非导电膜夹在2 层薄金属膜之间组成。这2 层薄膜在相同的温度下工作,下层薄膜作为上层薄膜的主动热绝缘体。通过在2 个独立的四线开尔文桥流速测量系统中使用高精度的电阻,它们能够将2 层薄膜之间的温差降低到0.14°C 以下[24]。使用不同的电流加热薄膜来调节薄膜温度,薄膜的电阻会随着温度的变化而变化。例如,上层薄膜温度Tu与其电阻Ru有关

图1 双层热膜传感器示意图

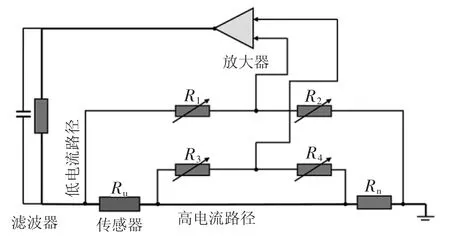

这里,Ruo是环境温度中上层薄膜的电阻值。实际上,上层和下层薄膜连接在2 个独立的开尔文桥中,其中一个如图2 所示。通过手动修改每个电桥中R1和R22 个电位计的阻值来调整薄膜温度。另外2 个电位计R3和R4的阻值分别设置为R1和R2。电桥达到平衡后的结果Ru为

图2 基于四线开尔文电桥的恒温风速仪(CTA)示意图

基于这一温差原理,Liu 等[25]估计,上层薄膜产生的焦耳热总量中,只有不到5%的热量通过基板散失,其余的热量都转移到流体中,由此提出了免标定壁面剪应力测量方法的概念,该方法利用传热和动量传递之间的关系来测量上层薄膜的焦耳热,然后根据式(3)计算得到壁面剪应力。

2 理论模型

2.1 方向性效应

传热速率不仅会随应力的大小而变化,还随应力的方向而变化。Sumer 等[26]研究了表面贴装单层热膜传感器的方向效应。当热膜传感器的窄边平行于τw的方向时,恒温风速仪的原始电压输出最大,表明在这种情况下热膜产生的焦耳热最大。焦耳热随着偏航角(传感器和应力之间的角度)的增加而降低。按照相同的方法[27]模拟从倾斜热线传感器到冷环境流体的传热,Elvery 等[28]通过实验研究了横流速度分量对传热速率的影响。与热线传感器相比,热膜传感器的传热对偏航角的变化更为敏感:灵敏度(偏航系数k1)要大一个数量级。

从上层薄膜转移到流体的总热通量为

式中:we=wcosα 和le=l/cosα 分别是有效宽度和有效长度,ΔT=TW-T0是薄膜和环境流体之间的温度差。从式(7)中可以看出,平均努塞尔数为

方向效应和缺乏这种效应的精确模型阻碍了热膜流速仪在大多数飞行器、航行器表面应力测量中的应用[29]。例如,气流在钝体(如飞机机翼)上分离,会产生复杂的非定常近壁流动模式。在这种情况下,单个壁挂式热膜传感器无法区分表面流动大小和方向的瞬态变化。Sumer 等[30]利用一对垂直定位的热膜传感器,开发出一种能够测量应力矢量的双组分壁面剪应力测量技术。然而,该技术需要精密耗时的标定过程,且标定结果容易受到环境温度微小变化的影响[31]。

2.2 双组分免标定测量技术

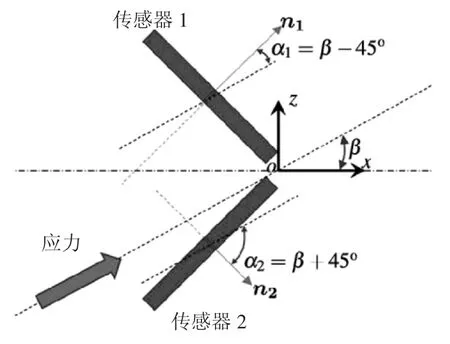

这里提出了一种无需标定即可测量局部壁面剪应力大小和方向的技术。该技术使用两个尺寸相同的双层热膜传感器,彼此靠近并垂直放置,形成V 形(图3)。坐标x和z分别沿着和垂直于传感器对的中心线。应力方向与传感器对中心线之间存在任意角度β。因此,应力与2 个传感器之间的角度分别为α1=β-π/4 和α2=β+π/4。从2 个传感器传递到流体的热量为

图3 以V 形排布的双组分传感器示意图

通过求解线性方程(9)和(10)可得到壁面剪应力的大小和方向,条件是2 个传感器具有相同的尺寸和相同的工作温度(A1=A2=A和ΔT1=ΔT2=ΔT)

在这项技术中,使用下一节讨论的风速测量系统测量从2 个传感器Q1和Q2传递到流体的热通量。

3 验证实验

为了证明方向效应理论(式(6)或式(7)),并验证双组分免标定测量技术(式(11)和式(12)),Liu 等[24]设置了3 个独立的验证实验。在实验一中,双膜传感器中上层薄膜产生的壁面剪应力和焦耳热之间的关系在长管设施中进行了标定。

在实验二中,将标定后的双膜传感器安装在风洞中浸入湍流边界层的转台表面。通过旋转转台,研究了方向效应对传感器到流体传热的影响。在实验三中,通过使用一对未标定的传感器将所测得的壁面剪应力矢量与已知值进行比较,验证了所提出技术的可行性。在所有实验中,传感器均由开尔文桥流速测量系统驱动。

3.1 实验一:单个双层传感器的标定

在实验一中,使用长管装置研究了双膜传感器中上层薄膜产生的焦耳热(Q)与传感器位置处的局部壁面剪应力之间的关系,这是应力标定的标准方法[32]。该设施的示意图如图4 所示。

图4 传感器标定示意图

3.2 实验二:方向效应

经过标定的双层热膜传感器,在闭式回流风洞中研究了其方向效应。风洞有一个0.3 m 宽、0.3 m 高、0.7 m 长的试验段,如图5(a)—(c)所示。将经过标定的热膜传感器置于壁面剪应力方向的法线上(α=0°),利用实验一中获得的标定结果测量局部壁面剪应力的大小和热通量Q,并给出了每个偏航角的平均值。

图5 双组分免标定技术验证试验示意图

3.3 实验三:验证双组分免标定技术

本实验验证了使用一对未经标定的双层热膜传感器构成的新型壁面剪应力传感器的有效性,该传感器的图片如图5(d)所示。如图3 所示,即2 个具有相同几何形状的传感器垂直放置,并以V 形相互靠近。传感器安装在转台的中心,此处的流动条件与实验二中的流动条件相同。

4 结束语

首先介绍了剪应力传感器的标定与热膜传感器的测量原理,之后提出了一种基于方向灵敏度的局部双组分壁面剪应力测量技术,该技术使用一对相互垂直放置的未经标定的双层热膜传感器,利用从传感器传递到流体的热通量来确定壁面剪应力的大小和方向,因此无需标定。通过理论和实验方法证明了嵌入式热膜传感器的方向灵敏度(对偏航角α 的灵敏度)为cos1/3α。