煤矸石混凝土抗拉性能及破坏形态研究

伍铭翼,吉卓礼,尤银江,梁小辉,杨 旭

(六盘水师范学院,贵州 六盘水 553000)

我国作为世界上的煤炭生产产量排名前列的国家,每年煤炭生产产量约为36.8 亿t,而在我国产煤的各大基地中,六盘水的煤矿带更有西南煤田的美称,每年的产煤量约为7 000 万t[1]。随着煤产量的不断提高,每年因在生产煤的过程中而产生的煤矸石的数量也变成一个天文数字。煤矸石是一种黑灰色的矿物,其是产生在煤矿巷道上下层间似煤非煤的产物,这些煤矸石由于没有很大的经济价值,就会随意地丢弃在煤矿的周边。而随着时间的不断推移,这些煤矸石会越堆越多,最终形成煤矸石山,从而影响周边的经济环境发展。而煤矸石造成的影响主要分为以下几个方面。一是长时间堆放的煤矸石可能会风化破碎,从而产生大量的粉尘,对周围的人和环境造成粉尘污染。二是长时间堆放的煤矸石经长时间雨水的冲刷,水流会将煤矸石中的各种重金属带入地下河流和土壤中,就会造成水体的污染和土壤的污染。三是随意堆积存放的煤矸石会占用到大面积的耕地。四是堆放得较高的煤矸石山由于颗粒间的紧密度不够,当堆放高度达到一定高度后,极容易发生煤矸石山体滑坡,存在极大的事故安全隐患。

2014 年12 月,《煤矸石综合利用管理办法(2014年修订版)[2]发布,总共有26 条,主要概括了总则、综合管理、鼓励措施和监督检查等,于2015 年3 月1 日起正式实施。1998 年原国家经贸委等8 部门联合发布的《煤矸石综合利用管理办法》给予废除。

苏煜翔[3]在2021 年对煤矸石与碎石颗粒的级配、压碎指标、堆积密度、表观密度、吸水率、含泥量和针块状颗粒含量进行了实验比较和分析,得出煤矸石可以用为混凝土的粗骨料。

Szczepanska 等[4]将西里西亚生产的煤矸石作为混凝土骨料来进行试验,浇筑了煤矸石混凝土并研究了该地区生产的煤矸石混凝土的基本力学性能。

Zhou 等[5]利用煤矸石作为混凝土的粗骨料和细骨料,成功地生产了强度等级为15 到40 的煤矸石混凝土。

1 研究内容

本文以六盘水钟山区某洗煤厂的煤矸石作为试验的研究对象,通过试验测定出煤矸石粗骨料和天然碎石粗骨料的物理力学性能(颗粒级配、表观密度、堆积密度和吸水率),分析煤矸石作为混凝土粗骨料的可能性。最终以煤矸石作为混凝土的粗骨料来替代天然碎石,并研究煤矸石混凝土的抗拉性能。

2 煤矸石物理试验

2.1 颗粒级配

试验步骤如下。

第一步,将孔径大小不同的孔筛按从大到小的顺序连续依上而下叠放(图1),并在最下部放上承接盘。

图1 国家标准孔筛

第二步,将准备好的煤矸石骨料称重500 g,将其倒入已叠放好的孔筛中。

第三步,将已倒入骨料的孔筛放置于摇筛机上,待摇筛机工作10 min 后,将叠好的孔筛一层一层地取下。称量不同孔径的孔筛中剩余的粗骨料的净重并进行记录,结果精确至1 g。

第四步,计算不同孔径的孔筛中骨料的重量占总重量的百分比。

第五步,根据每个孔筛中剩余的骨料的量,按照国家规定的规范相关范围,评判该骨料的颗粒级配等级是否能用作混凝土的粗骨料。

2.2 堆积密度

试验步骤如下。

第一步,选定一定体积的容量筒并称量容量筒的重量G1。

第二步,取已经准备好的试验试样1 份,用小铲子将试样骨料从容量桶的正上方5 cm 处倒下,使试样自由落体落入容量桶中,当试样装满容量筒且在容量筒的上部呈现出锥体后,即可停止加入试样(图2)。

图2 容量桶试样呈锥形

第三步,除去容量筒上部凸出的骨料试样,并且将容量筒中还未装满的区域用骨料填满,使得容量筒表面骨料的凸出部分与凹出部分大致齐平。

第四步,称量骨料试样与容量筒的重量G2。

式中:ρ1为积密度,kg/m3;G1为容量筒质量,g;G2为容量筒和试样的总质量,g;V为容量筒体积,L。

2.3 表观密度

2.3.1 试验步骤

第一步,将准备好的骨料试样浸水,让骨料浸水饱和。在将骨料试验装入广口瓶中时,注意要倾斜放置广口瓶。

第二步,向广口瓶中注水,用玻璃片盖上瓶口,然后左右摇晃广口瓶将瓶中的气泡排出。

第三步,向瓶中添加水直到水面凸出瓶口面,将玻璃片快速滑行,使水面与玻璃片紧贴。擦干广口瓶表面的水。称量试样、水、广口瓶和玻璃片的总质量(图3)m1,精确至1 g。

图3 表观密度试验过程

第四步,将广口瓶中的试样倒入托盘中,放入电热鼓风烘干箱中烘干(图4),待试样冷却至恒温后称量托盘中试样的质量m0,精确至1 g。

图4 热鼓风烘干箱中烘干

第五步,将广口瓶洗干净后,再向其中注入水。用玻璃片盖住瓶口。使水面与玻璃片相连。擦拭干广口瓶平面的水渍后。称量水、广口瓶和玻璃片的总质量m2,精确至1 g。

2.3.2 表观密度的计算按式(2)计算

式中:ρ1为表观密度,kg/m3;m0为试样烘干后的质量,g;m1为试样、水、广口瓶和玻璃片的总质量,g;m2为水、广口瓶和玻璃片的总质量,g;αt为称量时水温影响的修正系数。

2.4 吸水率

2.4.1 试验步骤

第一步,将孔筛筛除直径为4.75 mm 以下的颗粒,各取2 份重量不低于5 kg 的骨料进行烘干备用。

第二步,称取一定质量的骨料放入水中浸泡24 h。

第三步,待24 h 后将浸泡后骨料取出,使用干毛巾将骨料表面的水分擦拭干净后并称量出此时骨料的质量m2,此时试样骨料为饱和试样。

第四步,将擦拭干净水分后的试验骨料倒入托盘中,并将托盘放入电热鼓风烘干箱中进行烘干处理,待骨料冷却到常温后,称量出托盘和骨料的质量(图5)m1,精确至1 g。

图5 托盘和骨料的质量

第五步,称量出托盘的质量m3,精确至1 g。

2.4.2 吸水率按式(3)计算

式中:ω 为吸水率,%;m1为烘干后的试件与托盘的总质量,g;m2为烘干前浸水饱和的试样与托盘的总质量,g;m3为托盘的质量,g。

2.5 压碎指标

试验步骤如下。

第一步,准备颗粒级配为10~20 mm 的试样3 份,每份称取5 kg,精确至1 g。

第二步,取煤矸石粗骨料1 份,分为2 份装入受压模桶中,在装完一层骨料试验后在底盘上方铺放一根直径为1 cm 的钢筋,然后左右摇动受压模桶30 下。

第三步,将受压模桶放在压力试验机上,用1 kN/s的速度加载到200kN/s,在加载载荷稳定后将受压模桶取下,倒出里面装有的骨料的质量并进行称重m1,精确至1 g。

第四步,用孔径为2.36 mm 的孔筛对骨料进行筛分,称量孔筛中剩余骨料的质量m2,精确至1 g。

煤矸石骨料与天然碎石骨料的压碎指标计算按式(4)进行计算

式中:ζ 为压碎指标,%;m1为试验试样的质量,g;m2为筛分后的试样的质量,g。

2.6 试验结果

煤矸石骨料与天然碎石骨料的各项物理力学性能测定数据结果见表1。根据GB/T 14685—2011《建筑用卵石、碎石》[6],煤矸石的颗粒级配满足Ⅲ类的标准要求,所以煤矸石作为混凝土的粗骨料满足要求;煤矸石的表观密度比较小且小于规范规定的2 600 kg/m3要求,所以如果单指煤矸石表观密度的要求,煤矸石的表观密度并不能达到标准要求;而煤矸石的表观密度与天然碎石骨料比较小,所以说明煤矸石的材性比较不好,不够紧实;压碎指标作为煤矸石骨料的一项重要指标,会直接影响到混凝土的强度,虽然本地区的煤矸石的压碎指标比较高,但仍然符合作为混凝土粗骨料的标准要求。

表1 煤矸石骨料与天然碎石骨料的各项物理性能结果

2.7 总结

综上可得,该地区生产的煤矸石用作混凝土中的粗骨料是可行的。

3 煤矸石的掺量对混凝土抗拉强度的影响

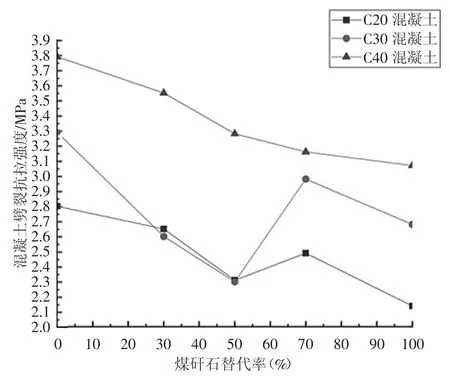

不同的混凝土等级强度中使用不同煤矸石替代碎石骨料的替代率对煤矸石混凝土劈裂抗拉的测试数据见表2。

表2 混凝土劈裂抗拉试验数据

为了更加直观地分析煤矸石替代碎石不同替代率对煤矸石混凝土劈裂抗拉强度的影响,通过表2 中的数据绘制点线图(图6)。

图6 煤矸石混凝土劈裂抗拉强度点线图

根据表2 和图6 进行分析,当混凝土的等级为C20,煤矸石的替代率小于50%时,煤矸石混凝土的劈裂抗拉会大幅度地降低;煤矸石的替代率在50%~70%之间时,煤矸石混凝土的劈裂抗拉强度会有所提升,但是提升的幅度较小;煤矸石的替代率大于70%之后,混凝土的劈裂抗拉强度就会降低。当混凝土等级为C30,煤矸石的替代率小于50%时,煤矸石混凝土的劈裂抗拉会大幅度地降低;煤矸石的替代率在50%~70%之间时,煤矸石混凝土的劈裂抗拉强度会有所提升,提升的幅度较小;煤矸石的替代率大于70%之后,混凝土的劈裂抗拉强度就会降低。当混凝土的强度等级为C40 时,不管煤矸石的替代率为多少,都会使混凝土的劈裂抗拉强度降低。

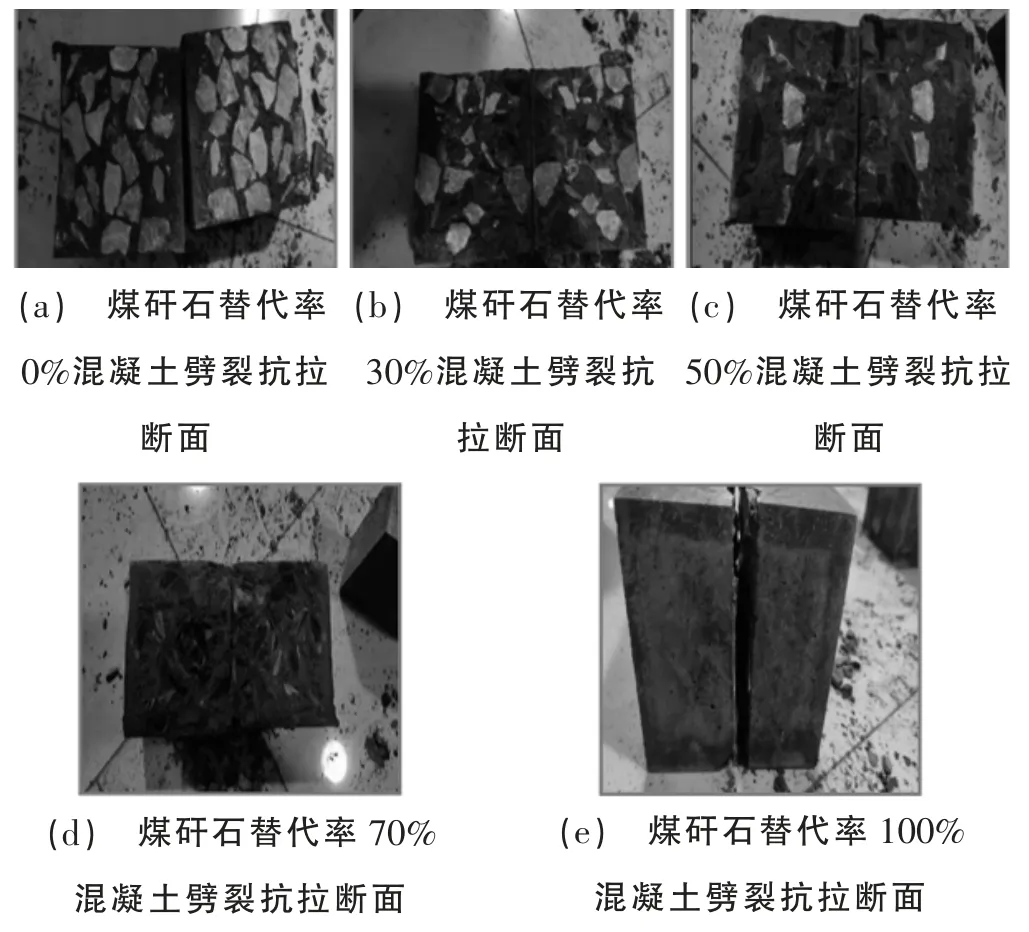

通过观察煤矸石混凝土劈裂抗拉试验的过程,在对试件施加荷载的过程中,如果施加的荷载力还未达到最大的荷载时,混凝土试件不会发生任何变化,但当施加的荷载力达到混凝土试件所能承受的最大荷载时,混凝土试件会突然从中间断裂成两半,如图7(e)所示。

图7 混凝土试件劈裂抗拉断裂面

观察煤矸石混凝土试件的断裂面,由图7 可知,在未加入煤矸石前,混凝土试件的断裂处为水泥浆与骨料连接处,其混凝土的骨料并未发生破坏,骨料仍然具有良好的外观(图7(a))。但在煤矸石的替代率为30%、50%、70%时,混凝土试件劈裂主要是由于煤矸石骨料直接发生劈裂而导致混凝土试件直接发生劈裂,分别如图7(b)、图7(c)、图7(d)所示。所以,对于一般的混凝土来讲,混凝土的劈裂抗拉的强度主要是由混凝土中水泥浆与骨料的连接处的强度而决定的,但是对于煤矸石混凝土来说,煤矸石混凝土的劈裂抗拉的强度主要是由煤矸石自身的强度决定。

4 结论

1)经过一系列物理试验,得出结论:煤矸石可以代替部分石子作为粗骨料。

2)C20、C30 混凝土的劈裂抗拉强度随煤矸石掺量的增加的变化规律较为相似,随着煤矸石骨料掺量的增加,劈裂抗拉强度先降低后增强再降低,煤矸石骨料掺量在50%~70%之间时较为合理。对于C40 混凝土来说,其规律与C20、C30 不一致,其劈裂抗拉强度随煤矸石骨料的增加一直呈下降状态。

3)利用煤矸石代替混凝土粗骨料时,不宜配制强度较高的混凝土。