煤矿带式输送机智能化关键技术研究

位晓林

(枣庄矿业(集团)有限责任公司田陈煤矿,枣庄 277000)

煤矿带式输送机的运行环境极其复杂,其粉尘和烟雾浓度较高,需要借助智能化技术实时监测环境并进行控制,为输送机的安全运转提供支持[1]。智能控制技术能够自动同步调整带式输送机的输出功率和运行速度,确保运行参数处于标准规定范围内,使煤矿带式输送机的运转功率达到相对平衡。

1 煤矿带式输送机运行现状分析

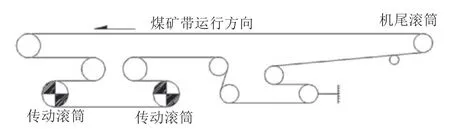

煤矿带式输送机肩负着矿井原煤的输出任务,如果带式输送机出现故障问题,就会影响整个生产线的开采进度。因此,带式输送机运行状况是否稳定、高效是决定煤矿生产效率的重要因素。一般情况下,带式输送机在运行过程中其传动滚筒与机尾滚筒会产生一个环形带,如图1 所示。由张紧系统装置提供相应的预紧力,通过张紧装置控制传动滚筒的旋转速度来调整输送机的传输速度。带式输送机的运行形态主要包括水平运行和倾斜运行两种形式。在倾斜运行中,为确保带式输送机的安全运转,倾角应小于16°。随着张紧技术在带式输送机中的广泛应用,为了更好地适应各种运行工况,张力的控制基值越来越大。长期运行中,带式输送机出现很多问题,如输送机皮带打滑跑偏、滚筒断轴和钢丝绳拉坏等机械故障。

图1 带式输送机运行过程

2 煤矿带式输送机的智能化控制结构

为了有效解决皮带输送机出现的各种问题,提升控制系统的自动化程度,需要有效应用智能化技术,自动调整输送机的运行状况。智能化监测与调控技术在带式输送机中的应用,对于提升其运输性能和安全稳定性具有重要意义。煤矿带式输送机的智能化控制结构由监控总站、地面控制总站和控制功能模块组成。其中,控制功能模块包括电机控制、速度控制和纠偏控制等。煤矿带式输送机智能化控制结构,如图2 所示。

图2 煤矿带式输送机智能化控制结构

3 煤矿带式输送机智能化关键技术

3.1 基于电流平均值法的多电机控制技术

基于电流平均值法的多电机控制技术指在传统电流-转速控制的基础上,将所有驱动电机电流的平均值作为参考电流,以电机电流与参考电流之间偏差为依据调整电机功率,从而平衡带式输送机的运行功率。在带式输送机驱动电机数量固定的情况下,运用此技术能够精确采集电流信息。此技术以周期同步转矩(Cyclic Synchronous Torque,CST)模式作为驱动装置的控制模式,以电机A 相电流有效值作为驱动装置的运行依据,通过电液比例阀调节周期同步转矩来控制油压、变更输出转矩。

在控制电机前,需要先采集带式输送机所有驱动电机的电流并计算平均值。计算出平均值后,对比电机实际电流与平均值,判断实际电流是否超出标准值。当电机A 相电流与平均电流的差值超过平均电流的5%时,即可判定其超出标准值。若某台电机的实际电流超出标准值,则可以通过调整周期同步转矩的方式控制油压和输出扭矩,以此调节电机输出功率。例如,若2#电机A 相电流偏离平均值超过5%,则可以降低2#电机的周期同步转矩来控制油压,实现延时运转。

3.2 基于模糊PID 的速度同步控制技术

基于模糊比例-积分-微分(Proportional Integral Derivative,PID)的速度同步控制技术是解决煤矿运输期间因地质环境、设备干扰引起的运煤量不均匀问题的主要方法,可以规避带式输送机轻载或空载造成的功率浪费,实现节能运行。模糊PID 智能化控制系统包括PID 控制器和被控目标。PID 控制器中的比例参数能够控制系统偏差,调节比例参数能够控制带式输送机的运行稳定性。积分参数关系到带式输送机的静态特性,调节积分参数能够提高系统精度。调节微分参数能够控制系统响应超调量,确保系统的稳定运行。在智能化控制系统中,模糊PID 可以进行离散化处理,实现数字化闭环控制,确保带式输送机速度控制精度。

此技术整合了PID 控制与模糊控制的优势,首先可以根据煤流量确定带式输送机的最优带速,并结合传动比计算带式输送机调速系统的驱动电机转速。其次,将获得的驱动电机转速作为给定输入,与传感器采集的实际电机转速进行对比,输出偏差变化率。最后,将偏差变化率输入模糊PID 控制器,经模糊化处理后,在模糊控制规则下模糊推理出转速误差,并在模糊控制器内调整PID 控制器的比例参数、微分参数和积分参数,实现速度的同步控制。

在基于模糊PID 的速度同步控制过程中,设定输入偏差变化率和输出模糊子集为负大、负中、负小、零、正小、正中、正大,同时以系统稳定性为前提,设置模糊控制规则。部分速度同步模糊PID 控制规则,如表1 所示。根据表1 中的规则,当运煤量较小时,智能控制系统会降低带速以节约能耗;当运煤量较大时,智能控制系统会增加带速,以避免带式输送机发生堵煤和堆煤量超限的问题。

3.3 基于PLC 的纠偏控制技术

基于可编程逻辑控制器(Programmable Logic Controller,PLC)的纠偏控制技术是以PLC 为核心,以位置控制为基础,通过输出脉冲量控制伺服电机,优化带式输送机托辊架角度,避免平面转弯段输送带跑偏[2]。在交互界面输入带式输送机的槽角和抬高角度,经过PLC 处理后发送调整指令,通过脉冲信号向伺服电机输出运行时间,完成角度调整。PLC 输出的脉冲速度为伺服电机最高速度与单圈脉冲量的乘积。PLC 可以自动计算起升、推进装置伺服电机所需的工作时间。运算完成后PLC 自动归零,避免误差累计。

基于PLC 的纠偏控制流程:上位机接收目标抬高角和槽角角度→输入角度分类→计算调整角度值→输出起升量与推进值→计算调整角度偏差→显示当前内外侧起升量与推进量。首先,在控制台输入目标抬高角和槽角角度,通过PLC 进行输入角度归类,并根据所属类别向内侧、中侧和外侧的旋转自锁装置发出解锁指令。当调整抬高角时内侧和外侧的自锁装置锁紧。当调整槽角时中侧自锁装置锁紧。其次,根据输入角度获得调整角度值,计算起升装置的起升量、推进装置的推进量和伺服电机的工作脉冲时间,并根据计算结果向执行机构发送指令,起升装置和推进装置收到指令后开始运行。最后,通过起升装置、推进装置和旋转自锁装置的传感器实时采集执行机构的数据并传输给PLC。PLC 接收数据后,自动计算实际推进距离与计算推进距离、实际旋转角度与计算旋转角度之间的差值。若差值在允许范围内则自动调整角度并输出特定时期的内部角度、中部角度、外部角度、当前推进量以及当前起升量,若差值超过允许范围则计算当前角度与目标角度的差值并继续调整托辊架[3]。

4 煤矿带式输送机智能化控制系统的实现

4.1 传感器的选型和安装

常用的带式输送机传感器包括速度传感器、张力传感器、温度传感器、烟雾传感器、跑偏传感器以及堆煤传感器等[4]。速度传感器的工作电压为直流12 ~24 V,工作电流为5 mA。张力传感器的工作电压为直流15 ~24 V,工作电流为0 ~100 mA。温度传感器的温度范围为-5 ~45 ℃,精度范围为±1 ℃。烟雾传感器的工作电压为直流12.5 ~18.0 V,灵敏度级别为Ⅲ级。跑偏传感器的触点电压为交流220 V,触点电流为5 A。堆煤传感器的工作电压为直流12 V,工作电流为0.5 A。根据煤矿带式输送机的运行情况,在上仓输送带、原煤仓输送带输送机头驱动滚筒的斜上方安装速度传感器、烟雾传感器和堆煤传感器,在机头、机尾和边坡位置安装跑偏传感器,在输送机主动滚筒位置安装温度传感器。

4.2 控制界面设置

煤矿带式输送机智能化控制界面主要用于显示系统物料的属性数据,包括带式输送机的原始参数、主要部件参数、设计与计算模块以及电动机与滚筒选型等[5]。带式输送机的原始参数包括初选设计参数、技术参数、物理属性和输送机带宽校核值。其中:初选设计参数包括带宽、带速、输送能力等;技术参数包括水平机长、高差、倾斜角度、输送机总长等;物料属性包括名称、松散密度、粒度、静堆积角和运行堆积角等;输送机带宽校核值包括理论带宽、校核带宽等。主要部件参数包括带速、带宽、输送带带芯、托辊直径、托辊槽角以及托辊类型等。

设计与计算模块包括初步设计计算、计算圆周驱动力、线路计算简图、输送带校核、输送带张力计算。其中:计算圆周驱动力包括主要阻力、附加特种阻力和倾斜阻力等;输送带校核包括不打滑条件校核和垂度要求校核。电动机与滚筒选型属于设备选型界面。在设备选型界面上,可以将智能化控制元素设置为独立窗体,便于在带式输送机运行期间自动调取关键部件的数据并进行自动校核与维护。

实现控制界面的部分代码为

5 结语

煤矿带式输送机智能化控制系统具有易扩展、高集成、多功能、好操作、可维护、可靠性强的特点。文章在明确功能模块、监控主站和地面控制总站的基础上,综合利用基于电流均值法的多电机控制技术、基于模糊PID 的速度同步控制技术和基于PLC 的纠偏控制技术进行系统优化,以便在不停机的情况下调整带式输送机的运行状态,降低煤矿输送的时间成本、经济成本和人力成本。