某特大桥承台深基坑施工技术研究

窦宏宇

(中铁二十二局集团第一工程有限公司,黑龙江 哈尔滨 150000)

1 前言

随着我国经济与技术的发展,为了满足交通的需求,大跨度桥梁的设计与建造逐渐增多。承台作为承受、分布由墩身传递的荷载,对桥梁的承载能力有直接的影响,尤其对于特大桥而言,对承台的施工质量和技术要求也就越高。特大桥的深基坑承台施工具有施工难度大、技术复杂、受环境影响较大的特点,针对这种特殊的工程需要更为具有针对性的、有效的施工方案指导施工。

陈昆等对深基坑周围土体卸载现象进行了研究,利用监测值验证了其方法的科学性,并总结了相对应的方法用作基坑计算。艾鸿涛对于基坑在开挖周围存在地铁隧道的情况进行了研究,研究结果表明,这种周围环境的影响不可忽视。汪志强等对基坑开挖对于周边环境的影响进行了研究,并基于现场监测结果总结其影响规律。史春乐等研究认为,基坑开挖对于建筑群的影响与单一建筑的影响有很大区别。左殿军、赵笑男采用数值模拟方法对基坑开挖进行了分析。

本文结合工程实际,对深基坑承台施工这种高难度施工作业的具体施工方案进行阐述,同时,为保证其施工的质量与安全,采用有限元对钢板桩施工进行有限元模拟。

2 工程概况

哈尔滨某新建快速路工程,地处严寒冻胀地段,其中某承台结构主体外轮廓最大平面尺寸为14.6m×10.6m,深基坑深度为6.2m,承台采用钢板桩基坑支护进行开挖施工。承台尺寸为14.6m×10.6m×3m,地质结构自上而下第一层粉质粘土,约1.5m,承载力60kPa,第二层中砂,约1m,承载力200kPa,第三层细圆粒土2.8m,承载力250kPa,第四层以下为全风化花岗岩,承载力300kPa。

3 施工方案

采用拉森Ⅳ型钢板桩进行支护,钢板桩长度为12m,钢板桩采用履带式打板机打设,打设完成后挖除部分土方,设置一道布置在距钢板桩顶面2.0m 处。基坑开挖前要周全的准备好施工前期工作,提前考虑预测开挖过程中可能遇到的问题,例如,人工开挖和机械开挖是否冲突,深基坑不同土层开挖方式。开挖时采用双钩机上下同时开挖,基坑成型后如坑内渗水应及时对基坑进行排水,并迅速施工混凝土垫层,原槽浇筑,避免基础浇筑之前持力层长时间暴露大气、泥水污染,便于清洁。

3.1 钢板桩施工

(1)前期准备工作。在施打钢板桩之前,先用装载机和挖机配合将表土剥离运至存土场,并将地面整平,然后进行钢板桩施工。平整施工场地,测量精确放样出基坑的四个角点外扩1m,打上木桩并撒上石灰线。钢板桩施工是最关键的施工步骤之一,其关系到基坑支护的安全性,施工前要明确所处位置的地下管线情况,打桩过程中,时刻监测钢板桩的误差不超过规范值。钢板桩打设完成后,挖土至牛腿底部,在基坑内壁的钢板桩上焊接牛腿,牛腿顶面高度设置在同一平面上,在牛腿上设置32a 双拼工字钢围檩,围檩橫桥向长度为12m,顺桥向长度为9m,接口处采用焊接,工字钢接长处采用满焊,并在接缝外侧设置帮条钢板,接口处错开布置,如图1 所示。

图1 钢板桩支护示意图

采用屏风式打发进行打桩,这样的方法使得精度更高,将钢板桩放置在规定位置,轻轻锤击,使用全站仪对其位移进行监测控制。在打桩方向的钢板桩锁口处设卡板,防止板桩偏移。

(2)基坑开挖。挖至原地面至围檩底土方后,开挖剩余土方,流出20cm 以内的土层,剩下的采用人工挖土的方法进行清除至10cm,清除完毕过后,采用小型夯实机夯至基底。水排至基坑外便道侧排水沟中。待基坑水降低后,继续用挖掘机挖除基坑土,挖除过程中随时测量承台底标高,防止超挖。

(3)基坑回填。承台施工完毕后,必须在承台混凝土强度达到设计强度的75%,并沥青渣油等隐蔽工程验收合格后进行回填。回填前排除基坑内积水,地下水位以下基坑及强风化、弱风化岩石岩面以下基坑釆用粉黏粒含量不小10%的中粗砂或卵砾石回填,余釆用原状土回填,压实系数K 不小于0.86。以免形成积水。其回填厚度不大于30cm 并用电动冲击夯层层夯实,回填过程中,应防止水的侵害。回填高度为原地面高度。

(4)钢板桩的拔除。在基坑回填完毕后,进行钢板桩的拔除工作,注意拔除的顺序。以免由于拔桩的振动影响与拔桩带土过多会引起地面沉降和位移,给己施工的地下结构带来危害。为了减少拔除工程中的“带土现象”,采用灌水、灌沙的方法进行处理,拔除时,采用拔桩机夹住桩头进行震动,以震落桩周围附着的泥土,减小摩擦力,然后轻轻地向上拔除,此时,时刻注意拔桩机的情况,当出现拔桩困难的情况,立刻停止,继续震动2min 后再尝试拔除,若还是拔除困难,重复该步骤几次即可。

3.2 承台施工

采用水准仪测量桩顶高程,并用红油漆将桩顶凿除部分做好标记;桩头凿除前,用切割机在测量好的标高位置进行环切,环切深度控制在5cm,环切后人工用风镐凿除桩基钢筋笼主筋外侧的混凝土,将桩基钢筋与桩头混凝土剥离后,将桩头在环切处剔除;桩基采用低应变法进行检测,检测前将桩基顶面按照等边三角形打磨3 个碗口大小的平面,由检测机构对桩基的成桩质量进行检测,合格后施工承台;采用全站仪采用极坐标法放样出承台的边线,用水泥钉将边线点钉在垫层混凝土表面,用墨线弹出承台钢筋的摆放边线;承台钢筋在1#钢筋场地集中加工,运至现场后人工安装,钢筋安装前,先将垫层表面清理干净,并用尺子排好钢筋的摆放位置,按照排好的位置将钢筋按编号依次绑扎成型,并将底部垫好垫块设置好保护层,在每根桩的主筋上设置一根接地钢筋,并引至墩身内;承台模板安装:模板使用前将表面打磨干净,涂刷脱模剂,承台模板采用9015 标模,M12 螺栓对接,接缝处用双面胶条密封,模板背后采用φ50 钢管纵横向加固,对拉筋对拉,立管间距0.6m,横管间距0.9m,模板加固完成后,测量混凝土顶面高程,并用油漆将混凝土浇筑高度标记在模板四周。

承台内预埋塔吊基础预埋件和连续梁支架预埋件,按设计图纸要求在相应位置埋设,并加固完成后报请监理单位现场检查验收,合格后浇筑承台混凝土;承台混凝土浇筑:浇筑前在橫桥向设置测温点4 处,采用φ50mm 钢管插入承台底以上0.5m 处,用于养护期间测试温度,承台混凝土浇筑选择在一天中温度较低的时段进行,作用是降低混凝土水化热的升温速率,混凝土在1#拌合站集中拌制,泵车泵送入模,插入式振捣器人工振捣,混凝土浇筑时采取分层浇筑,每层厚度控制在0.3m,浇筑至冷却管以上时,将冷却管内注入循环水对混凝土芯部进行降温,注入的水温与混凝土的温度不超过20℃,并确保混凝土的最高温度不超过65℃,浇筑时现场制作养护试件,标养2 组,同养3 组。

混凝土浇筑完成后,对其表面进行洒水养护,强度>2.5MPa 后将表面进行覆盖养护,混凝土测温每昼夜进行4 次,每次分别测量混凝土底部、中部、上部、表面和环境温度共5 个值,当混凝土表面温度与环境温度差不大于20℃,且能满足模板拆除后棱角不受损伤,可将模板拆除。模板由人工进行拆除,先将拉筋处螺栓卸下,将模板背部的钢管卸下后,再逐块拆除承台四周的模板,然后切除混凝土表面的拉筋,涂刮沥青油渣,沥青油渣厚度为1.0cm。

4 钢板桩有限元计算

4.1 钢板桩截面等效

Midas 有限元软件中板单元截面体现在“厚度”操作上,本项目中由于拉森Ⅳ型的钢板截面在建模中存在建模烦琐等问题,因而在建模前根据惯性矩相等的原则将拉森截面等效为矩形截面,具体操作,如图2 所示。

图2 拉森截面转换示意图

由于拉森截面采用锁扣连接,因而采用在单位宽度内惯性矩相等的原则。查表得到拉森Ⅳ型的钢板截面单位宽度(1m)惯性矩I=39600cm4。假设矩形截面的高度h,因而有式:

式中,b=100cm。因而得到h=16.8cm。得到等效截面后,建立板厚度。本项目中的钢板桩以壳单元形式建立,将单元网格尺寸确定为400mm×500mm,如图3 所示。

图3 模型建立

4.2 有限元分析结果

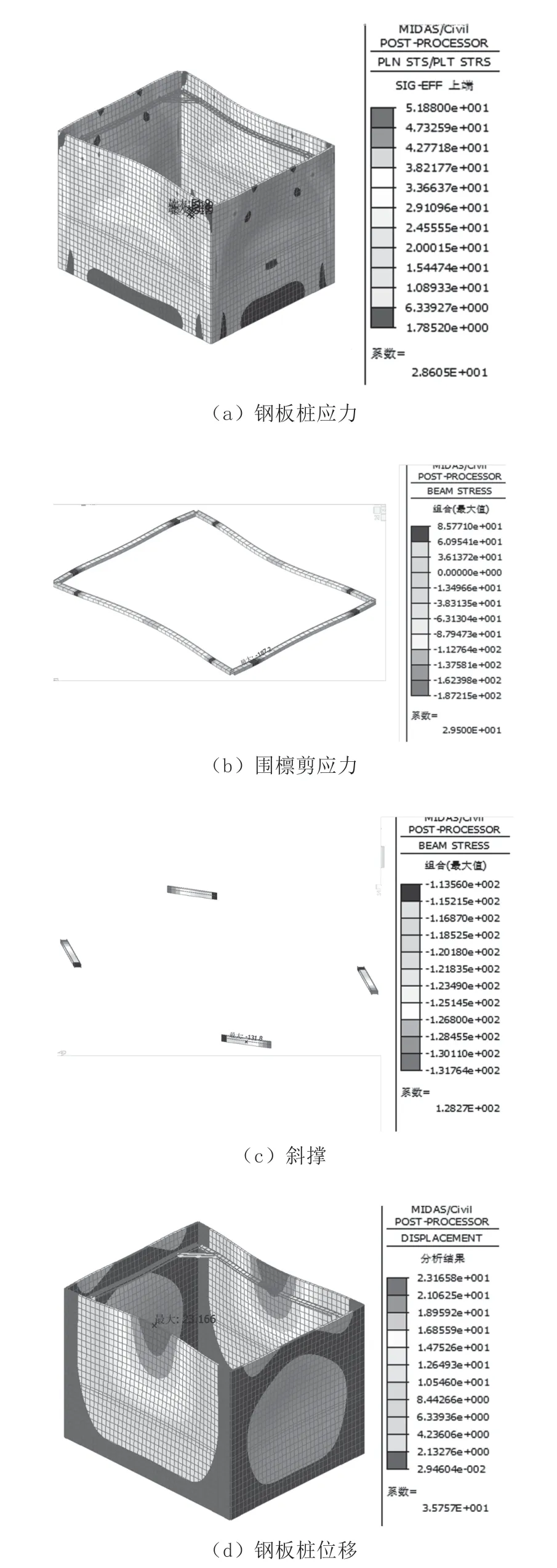

对于钢板桩强度、围檩强度、斜撑强度以及钢板桩的刚度有限元分析结果如图4 所示。

图4 钢板桩有限元分析结果根据分析结果可

得出,钢板桩最大应力为51.9MPa<271MPa,满足规范要求;围檩(双拼工36a)最大组合应力为187.2MPa<215MPa,最大剪应力为42.8MPa<215MPa,满足规范要求;斜撑(双拼工36a)最大组合应力为131.8MPa<215MPa,最大剪应力为0.7MPa<215MPa,满足规范要求;钢板桩基坑最大位移为23.2mm<30mm(L/200),满足规范要求。

5 结语

(1)特大桥的基坑承台施工是桥梁建设中重要环节,本文结合实际工程基坑承台施工,对钢板桩与承台施工方法进行详细的阐述。

(2)并采用Midas 有限元软件对钢板桩进行模拟,由于拉森钢板桩在建模过程中的复杂性,采用合理的截面模拟方式,在建模前,根据惯性矩相等的原则将拉森截面等效为矩形截面。

(3)结果发现,钢板桩最大应力为51.9MPa;围檩最大组合应力为187.2MPa,最大剪应力为42.8MPa;斜撑最大组合应力为131.8MPa,最大剪应力为0.7MPa,基坑支护结构强度、刚度及稳定性均满足相关规范要求,为施工安全提供了保障。