基于虚拟仪器的风机故障诊断技术研究

姜连轶

(大唐东北电力试验研究院有限公司,长春 130102)

0 引言

风机设备在冶金、化工、交通及电力等众多行业有着广泛的应用,各行业的风机结构各不相同,工作环境差异极大,但都有着较高的转速,在各自的系统中起着重要的作用。风机出现故障不仅造成设备损坏,还有可能引起系统停运和人员身体伤害,给企业和个人带来不可弥补的损失[1]。因此,风机制造厂和使用企业都对风机运行的可靠性提出了更高的要求,风机故障诊断的准确性也受到越来越多的重视,众多学者在此方面进行了大量的研究。文献[2]针对冶金行业风机设备的典型故障进行了归纳总结;文献[3]对环保行业风机的转子裂纹故障进行了深入研究;文献[4]对火电行业中与出力相关的风机振动故障进行了分析;文献[5]对锅炉风机故障原因与维修方法之间的联系进行了说明;文献[6]对转子不对中故障的诊断进行了实践研究;文献[7]研究了在线振动监测与故障诊断系统在风机运行中的作用。

上述研究主要针对某一特定行业的风机,或者某一特定故障原因进行研究。在实际生产中,各种风机由于工作环境和设备结构的差异,出现的故障原因和故障特征各不相同,需要对出现的设备异常现象进行特定的信号采集和有针对性的指标分析,因此可以应用于各种形式风机,适合不同指标,能够根据现场实际情况实现多种不同诊断功能的便携式通用风机故障诊断仪器成为了新的研究方向。虚拟仪器是使用高性能的模块化硬件,结合高效灵活的软件来完成各种测量、分析及自动化控制等传统仪器功能的新型应用[8],具有开发与维护成本低、技术更新周期短、开发与应用灵活、系统紧凑、灵活便携等优点[9],应用虚拟仪器可以根据任务的特点和需求,灵活配置前面板、信号采样、信号处理及分析等功能,在众多领域得到应用。本文应用Lab VIEW编程语言编写软件,并结合高性能硬件设备,开发虚拟仪器,开展通用风机故障诊断技术研究。

1 风机故障诊断虚拟仪器总体设计

风机故障诊断虚拟仪器由软件和硬件组成,系统的整体框架见图1。硬件部分由信号采集设备、模拟量数字量转换(analog to digital converter,ADC)设备、数字信号处理设备组成;软件以数字信号处理设备为平台运行,是整套虚拟仪器最重要的部分。

图1 系统整体框架

2 风机故障诊断虚拟仪器硬件

振动是表征风机设备状态最关键的指标,通过对振动的有效分析可以掌握风机设备的运行状态、故障特征和劣化趋势等,振动传感器采集风机振动加速度物理量,输出模拟电压信号,本文采用A26D100型加速度传感器作为信号采集设备。

ADC转换设备将传感器采集的振动信号转换为数字信号,根据压电式传感器的激励要求、采样频率、测量范围、分辨率等参数进行选型,本文应用USB-4432电压信号采集模块作为ADC转换设备,该设备通过USB串口与数字信号处理设备进行通信及供电,携带、布置方便。

数字信号处理设备是虚拟仪器硬件核心部分,是软件的运行平台,一般采用笔记本电脑、台式机或者工作站,为应用于不同企业风机的便携要求,本文采用笔记本电脑作为数字信号处理设备。

3 风机故障诊断虚拟仪器软件

Lab VIEW是一种图形化的编程语言,采用vi(函数)实现运算功能,由连线连接各个vi(函数)实现程序的逻辑关系,并确定运行顺序,广泛应用于测量、控制、仿真等众多领域[10]。为满足不同风机的多种故障诊断要求,可以把软件各个功能编写为程序模块,根据风机的不同诊断功能要求,进行灵活组合应用[11]。

3.1 信号采集程序模块

根据信号采集任务的要求,应依次设置创建通道、定时、开始任务、读取和停止任务vi。根据振动传感器、ADC设备的参数及任务要求设置物理通道、最大电压、最小电压、采样模式、采样率及每通道采样数量等。其中采样率和每通道采样数量应满足奈奎斯特采样定理的要求:采样频率fs应大于被测信号最大关注频率fn的2倍[12]。信号采集程序应考虑软件的通用性,信号采集的各个参数应灵活设置,适用于不同风机设备。本文依据目前业内大多数风机转速及故障诊断要求,设置fs为100 000 Hz;根据传感器的选择和振动范围的要求,测量最大值和最小值分别为20 V和-20 V;由现场故障诊断的技术要求确定采样模式为连续采样,并将信号读取置于while循环内,以保障信号读取的连续性。

3.2 信号分析程序模块

信号分析程序模块主要功能为对信号进行测量和分析。通过测量获得设备的真实振动值评价设备的健康水平,振动信号测量可以通过系统函数“Basic Average DC-RMS.vi”和“Amplitude and Levels.vi”实现。

采集到的振动信号时域波形反映的是被测设备的真实振动过程,无法提供更加详细的故障特征信息,而频域数据则包含了振动的频率、能量等故障特征信息,合理分析获得信号的频域数据,可以作为故障诊断的有效依据[13]。通常使用快速傅里叶变换(fast Fourier transform,FFT)方法获得信号的频域数据。

式中:X(k)为频域中第k个离散频率;x(n)为时域信号的第n个采样;N为信号采集数量。

目前各个行业装备的风机大多采用滚动轴承,如果轴承部件出现缺陷,运行中这些缺陷与其他部件接触就会产生冲击,如果故障显著,设备运行平稳,这些冲击是规律的,可以通过FFT方法识别故障特征信息,但是当故障处于早期阶段,由于振动的传递路径、系统噪声的干扰以及整个系统的结构共振等影响,故障特征成分被湮没在高频信号当中[14]。因此很难用简单的FFT方法直接获得故障特征频率,需要进一步采用包络解调方法提取振动信号低频包络线[15],来获得风机轴承故障特征信息:

式中:H[x(t)]是x(t)的希尔伯特变换;^x(t)是x(t)与1/πt的卷积。

4 风机故障诊断虚拟仪器现场应用实例

4.1 离心风机叶轮故障诊断

某M6-31型离心风机转速1 450 r/min,设计流量12×104m3/h。现场测量驱动端和非驱动端轴承水平振动幅值分别为87μm和89μm,超过了该设备85μm的振动合格标准。

使用虚拟仪器对风机进行故障诊断,将振动传感器分别安装在驱动端和非驱动端轴承水平方向,将采集的振动加速度信号隔离直流成分后对时间进行两次积分,得到振动幅值、虚拟仪器测量振动幅值频谱见图2。

图2 虚拟仪器输出的驱动端和非驱动端振动幅值频谱

根据振动幅值频谱,振动以工频为主,高次谐波成分极少,说明振动信号毛刺较少,风机受到与转频相同频率的简谐激振力作用,分析风机转子存在质量不平衡问题[16]。检查风机叶轮发现,由于长期被含有大量颗粒物的介质冲刷,风机叶轮磨损严重,叶轮周向质量分布不均,质心与轴心的偏差导致了叶轮的质量不平衡问题。在修复叶轮后,风机再次启动后驱动端和非驱动端轴承振动幅值分别下降至39μm和42μm,应用虚拟仪器对离心风机进行故障诊断,解决了该风机的振动问题。

4.2 轴流风机轴承故障诊断

某ASS-2700型轴流风机转速990 r/min,转子驱动端由1个NU240滚子轴承支撑,非驱动端由2个22240CC轴承和1个29344E轴承支撑及轴向定位。风机轴承室驱动端水平振速为4.8 mm/s,超过了该设备要求的振动合格标准值4.6 mm/s。

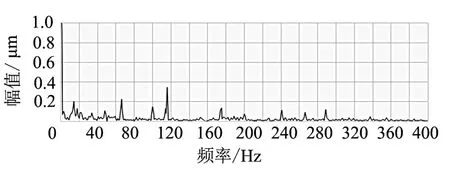

使用虚拟仪器对风机进行故障诊断,将振动传感器安装在轴承室驱动端水平方向,将采集的振动加速度信号隔离直流成分后对时间进行一次积分后得到振动速度,虚拟仪器输出的轴承室驱动端水平方向振动速度频谱见图3。

图3 轴流风机轴承室驱动端水平振动速度频谱

振动速度频谱图含有明显的噪声,故障特征频率被湮没在共振信号之中,并不明显,无法被识别。为进一步解析出振动故障特征信息,对振动信号进行包络解调分析,输出包络谱见图4。由包络谱可以看出,116 Hz频率成分较明显,这与轴承外圈故障频率118 Hz较一致。经检查,发现轴承外圈存在一道压痕,应用虚拟仪器对风机轴承进行故障诊断,发现了该风机的振动故障原因。

图4 轴流风机轴承室驱动端水平振动速度包络谱

5 结论

针对风机设备种类繁多、指标各异的现场实际情况,结合虚拟仪器的特点研究了可以实现多种不同诊断功能的便携式通用风机故障诊断系统。经过现场实际应用,得出以下结论:

1)虚拟仪器应用灵活便捷,可以根据风机故障诊断任务的要求快速匹配系统功能;

2)虚拟仪器输出结果准确,满足现场风机故障诊断的使用要求,可以指导风机设备的故障诊断。