长庆页岩油多相结蜡特性与清管周期研究

朱源 张巧生 张鹏飞 王斐 霍富永

1长庆工程设计有限公司

2中国石油大学(华东)储运与建筑工程学院

页岩油的特性在全寿命开采周期内与常规石油资源差别较大。主要表现在:单井生产参数波动大,初期产液量高且含水率较高,随后产油量迅速上升,达到最大值后开始迅速衰减,产液量和产油量下降的趋势逐渐平缓,持续时间较长;常温下黏度较低,凝点较高,且含蜡,页岩油不加热集输难度大。在原油管输过程中,若管壁温度低于油流温度且低于原油的析蜡点,则蜡分子会从油流中析出并附着在管壁上[1-2]。这种蜡的沉积会严重影响井筒、集输系统和地面处理设备等,甚至在沉积物达到一定厚度时,会降低管道的输送能力[3],从而影响集输效率。为取消平台的增压、加热功能,仅利用井下电动抽油泵给流体提供动力来克服井筒和集输管道的压降,实现地面油气集输系统能量的最优利用,因此,亟需研究页岩油的结蜡特性,为页岩油无杆采油地面集输工艺的优化奠定基础。

蜡的沉积过程受到多种因素的影响,包括管壁温差、流速、流型和管壁粗糙度等,使其变得相当复杂[4]。尽管在国内外,关于多相混输中蜡沉积问题的研究取得了显著进展,但机理的解析和模型的预测仍受到多种因素的制约。这主要体现在以下2个方面:①关于单相蜡沉积机理,学术界尚未达成共识,更没有出现能够强有力地支持多相管流蜡沉积机理的深入研究理论。这个现状从根本上限制了对蜡沉积问题的深入研究。②多相流动的特性异常复杂,涉及油-水两相、气-液两相、油-气-水三相的流动行为,以及传热现象。然而,目前对于这些特性的研究还不够成熟,尤其是涉及流动行为和传热机制的理解,很大程度上也制约了对多相管流蜡沉积现象的深入探究。

室内实验研究是目前对油-水两相体系蜡沉积规律研究的主要手段。曹恒广等[5]利用多相流模拟软件(OLGA)对南海某油田深水不保温回接管道的蜡沉积和清管过程进行模拟。得出结论:随着蜡沉积时间的增加,管壁上的蜡沉积层厚度逐渐增加。然而,这种现象在一定程度上增强了管道的保温效果,因为降低了管内原油与管壁之间的温度梯度,从而减缓了蜡沉积速率。TRALLERO[6]对水平管道中的油水两相流流型进行了研究,并将其分为2 种分离流和4 种分散流。分离流中的水相通过管道及油流的传热过程对蜡沉积产生影响。而在分散流中,水相除了影响热传递过程外,还会阻碍油相中蜡晶析出并沉积到管壁的路径,从而对蜡的沉积产生影响。与TRALLERO 不同,SERGIO[7]则利用环道实验研究了分层流和环状流这2 种流型下油-水两相中蜡沉积的规律。实验结果表明,管道与油品是否接触都会导致蜡沉积。此外,根据之前的研究发现,关于含水率对油-水两相中蜡沉积的影响,前人的结论并不一致。一些学者观察到蜡沉积量随着含水率的增加而减少,例如AHN[8]、COUTO[9]、BRUNO[10]利用不同实验方法发现沉积物的质量随含水率的增大而减小。也有人认为随着含水率的增加,蜡沉积量会呈现出先减少后增加的趋势。例如王鹏宇等[11]利用冷指法研究了油包水型乳状液中蜡沉积量与含水率、剪切强度之间的关系。结果表明:蜡沉积量随含水率的增加呈现先减小后增大的趋势,且这种趋势随着剪切强度的增加而更加明显。导致不同结论的主要原因与各自的实验条件有关,有些采用了冷指装置,而有些使用了环道装置。然而,无论使用哪种实验装置,都是通过“拆管”取样来测量蜡沉积量,这可能会与实际蜡沉积量存在一定误差。特别是在沉积物中含水的情况下,实际测量结果可能会受到影响。

近年来,国内外学者对油-气两相蜡沉积进行了大量研究。学者们对油-气两相蜡沉积的研究注重于流型对蜡沉积的影响,FORSDYK[12]强调在多相流的蜡沉积过程中,流型对蜡沉积厚度具有显著影响。他建议在研究多相管流蜡沉积时,应当借鉴单相蜡沉积的研究方法,同时充分考虑不同流型对管流蜡沉积的影响因素。MATZAIN[13]通过环道实验研究了气-液两相管流蜡沉积与流型之间的关系,分析了分层流、分层波浪流、环状流和间歇流之间的相互转变以及对应流型下的蜡沉积特点。张宇、于达等[14]则利用多相流动蜡沉积试验环道,对气-液两相流中蜡沉积的规律进行了试验研究,得出了在间歇流流型下,蜡沉积层厚度随着液相折算速度、气相折算速度和间歇频率等流型影响因素的变化规律。

目前,涉及油-气-水三相蜡沉积规律的相关文献相对较少。全青[15]针对模拟油和大庆原油在油-气-水三相间歇流流型下的蜡沉积进行了实验研究。然而,在研究原油体系下的油-气-水三相蜡沉积时得出了一个与大多数学者研究结果不一致的结论:随着含水率的增加,蜡沉积速率呈现先减小后增大的趋势。这一结论引发了较大的争议,与其他研究结果存在差异。因此,关于含水率对蜡沉积速率的影响问题仍需进一步深入研究。

为提高开发的整体效益,适应油田可持续发展的需要,本文结合国内外学者研究的油-气、油-水、油-气-水多相结蜡规律以及油田生产实际,利用多相流动特性测试环道实验系统,改变不同油温、混合流速、气液比和含水率测试油-气-水多相流结蜡情况,开展页岩油集输管路多相流结蜡规律与清管周期研究,建立不加热集输管道的结蜡模型和清管周期并分析结蜡规律,以进一步完善含蜡原油井口不加热集输理论及技术体系,实现地面油气集输系统能量的最优利用,指导现场操作和管理。

1 实验装置和方法

1.1 实验系统介绍

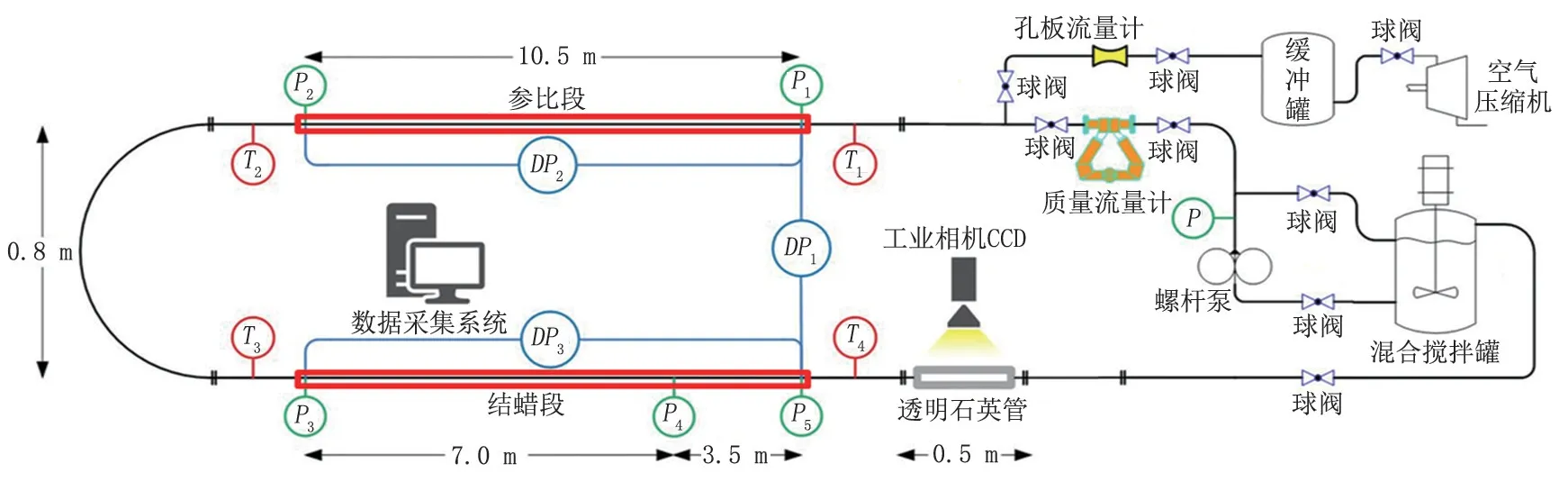

实验采用的是自主设计的可控温环道实验系统,该系统由实验环道、动力与计量单元、温控系统以及数据采集系统构成。实验环道包括不锈钢管和透明石英管;动力与计量单元涵盖了单螺杆泵、质量流量计、温度传感器、压力变送器和差压传感器;温控系统采用循环水浴和不锈钢套管;数据采集系统由高速采集卡、计算机和数据采集软件组成。实验流程如图1所示。

图1 室内可控温环道实验系统流程Fig.1 Flow of indoor controlled temperature loop test system

1.2 实验介质

实验所用的页岩油为长庆油田华H100 平台原油,其基本的物性如下。

凝点:使用MP852石油自动凝点测试仪,按照规范以及测试标准对华H100 平台原油进行凝点测量,测定其最终凝点为11 ℃。密度:进行密度测量时,在15~50 ℃测量范围内,其密度逐渐降低,密度与温度基本成线性关系,范围为808~827 kg/m3。黏度:随着温度的升高,原油的黏度逐渐减低;随着剪切速率的增大,原油的黏度在25 ℃及以上温度时基本相等,24 ℃为该原油反常点。原油在反常点到50 ℃温度范围内时,其黏度范围为5.1~7.2 mPa·s。含水率:原油含水率为0.2%,属于无水原油,因此不需要脱水进行物性测试。

1.3 实验流程

(1)称重不同含水率的油和水,倒入搅拌罐加热搅拌。

(2)达到实验温度后,启动螺杆泵到实验流量。

(3)流动稳定后打开气阀,利用孔板流量计读取气液比。

(4)流动稳定后调节实验段与参比段套管水浴温度进行结蜡实验。

(5)10 h 后通过数据采集系统采集压力、流量、温度等数据。

(6)实验结束后利用高压气瓶对管道扫线,并对数据进行分析总结,推导结蜡速率与清管周期计算关系式。

2 实验结果与讨论

2.1 含水率对结蜡厚度的影响规律

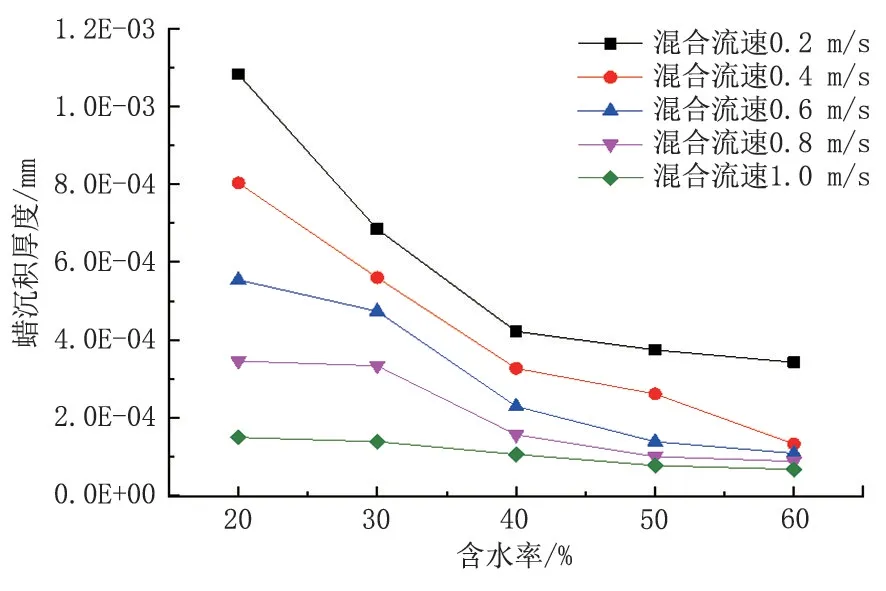

原油在气液比40、温度15 ℃、不同流速下结蜡厚度随含水率的变化关系如图2所示。

图2 不同混合流速下结蜡厚度随含水率的变化关系Fig.2 Relationship between wax thickness and water content under different mixing flow rates

当保持温度和混合流速恒定时,随着含水率的增加,结蜡厚度呈下降趋势。此现象是由于水相在蜡沉积过程中具有抑制作用。水相从2个方面影响了此过程:①阻碍蜡晶体的扩散路径,从而导致蜡沉积速率的降低;②水分子会削弱蜡的结晶结构,使其更容易脱离表面。

2.2 气液比对结蜡厚度的影响规律

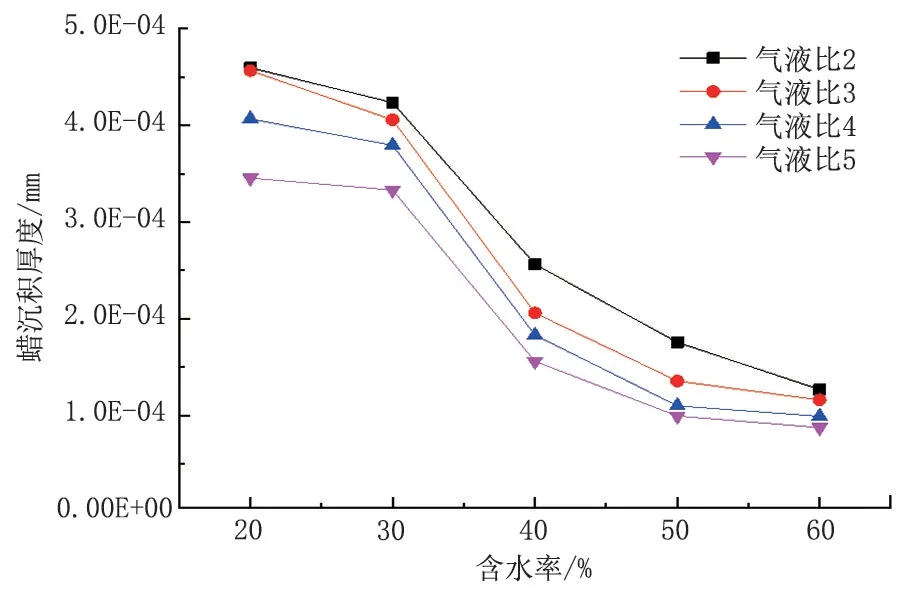

原油在混合流速0.8 m/s、温度15 ℃、不同气液比下结蜡厚度随含水率的变化关系如图3所示。

图3 不同气液比下结蜡厚度随含水率的变化关系Fig.3 Relationship between wax thickness and water content under different gas-liquid ratio

在流速、油温和壁温保持不变的条件下,随气液比增大增加,结蜡厚度减小。主要是气速逐渐增大,对管壁处的蜡结晶颗粒沉积产生不利影响,同时容易造成已经形成的蜡沉积层被冲刷掉;气量增大会使蜡在乳状液中的溶解度增大,从而导致沉积物沉积速率下降。

2.3 流速对结蜡厚度的影响规律

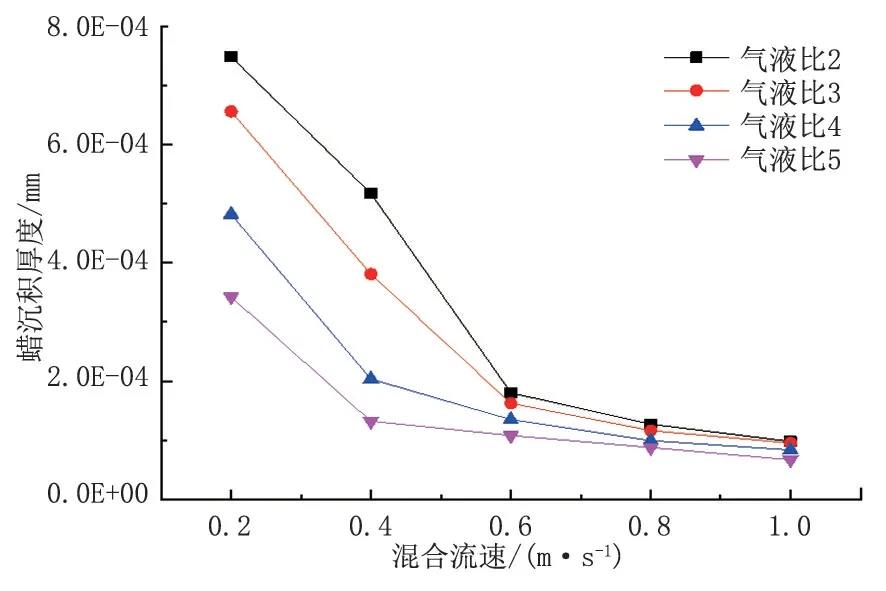

原油在含水率60%、温度15 ℃、不同气液比下结蜡厚度随混合流速的变化关系如图4所示。

图4 不同气液比下结蜡厚度随混合流速的变化关系Fig.4 Relationship between wax thickness and mixing flow rate under different gas-liquid ratio

实验流速范围内,在油温和壁温保持不变的条件下,随流速增加,结蜡厚度减小。这是因为管道内的混合流速增大,导致管壁处的剪切应力增加,这不利于在管壁处沉积结晶颗粒,同时还容易造成已经形成的沉积层被冲刷掉,从而导致沉积物的沉积速率下降。

2.4 油温对结蜡厚度的影响规律

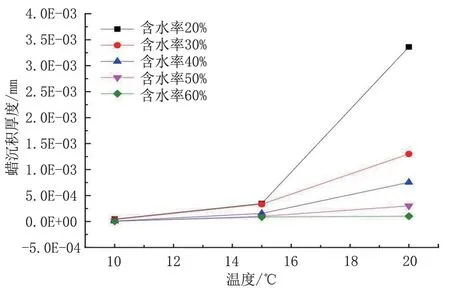

原油在气液比40、混合流速0.8 m/s、不同含水率下结蜡厚度随温度的变化关系如图5所示。

图5 不同含水率下结蜡厚度随温度的变化关系Fig.5 Relationship between wax thickness and temperature under different water contents

在气液比相同、含水率相同时,随温度升高,结蜡厚度增大。这是由于实验油温均为析蜡高峰后温度,随着温度的升高,油流与管道壁之间的温差逐渐增大,导致了管壁附近沉积物结晶分子的浓度梯度增加,因此,原油中沉积物更容易向管壁处运移进而沉积在管壁上。

3 清管周期计算关系式

油-气-水三相结蜡速率主要受管径、流速、集输温度、气液比和含水率影响。因此,水平管流实验条件下的结蜡速率计算通式可以由公式(1)所示

式中:Vs为水平管流环道蜡沉积速率,mm2/h;D为管道内径,mm;Vm为混合流速,m/s;φ为油气水混输液含水率,%;T为集输温度,℃,Ra为气液比。

结合各实验参数与实验结蜡速率的拟合关系式可以得到实验蜡沉积速率与流速、含水率、气液比和温度的关系式为

式中:a、b、d、g、j为未知系数。

利用实验数据对公式(2)拟合,可以求解公式中的未知系数。求解可得:a=1.46×10-4,b=-2.18,d=0.3,g=-5.48,j=-0.02。

因此由实验数据拟合的实验蜡沉积速率公式为

水平管流条件下不同管径的现场结蜡速率计算通式为

式中:Vx为现场水平管流蜡沉积速率,mm2/h。

与上述拟合过程相同,同时考虑到现场集输管道与实验环道管径不同,基于伯努利方程与达西公式计算不同管径下的压降梯度:

根据现场井口回压与进站压力即可算出不同工况下的清管周期

式中:t为水平管流清管周期,h;ΔP为井口回压与进站压力之差,MPa;L为集输半径,km。

以现场目前运行工况条件为例:管道内径114 mm,井口回压与进站压力差为2.2 MPa,混合流速0.2 m/s,集输温度15 ℃,含水率60%,气液比2,经计算可得清管周期为120.6 d,与现场清管要求相符。

4 结论

(1)在温度相同,流速相同时,随含水率升高,进一步阻碍蜡晶的扩散路径,削弱蜡形成结构,导致沉积速率下降。

(2)在气液比相同,含水率相同时,随温度升高,壁温不变,油壁温差逐渐增大,管壁处径向温度梯度大,由分子扩散导致的原油蜡沉积得到了加强,致使管壁处沉积物结晶分子浓度梯度增大,因此蜡沉积速率增大。

(3)实验流速范围内,在油温和壁温保持不变的条件下,随流速增加,管壁处剪切应力增大,不利于管壁处结晶颗粒的沉积,导致沉积速率下降。

(4)在流速、油温和壁温保持不变的条件下,随气液比增大增加,不利于管壁处结晶颗粒的沉积,而且容易造成已形成的沉积层被冲刷掉,还会使蜡在乳状液中的溶解度增大,导致沉积速率下降。

(5)基于实验数据拟合出不同结蜡工况条件下管路压降和清管周期关系式,经现场数据验证,结果符合现场清管要求,因此对华H100 平台工况条件改变后的压降、蜡沉积速率、清管周期预测有一定参考价值。