泡沫辅助减氧空气驱采出液脱水及消泡特性研究*

王晗 梁惠萍 柳英明 白剑锋 贺禹铭 高维蔚

1长庆工程设计有限公司

2中国石油长庆油田分公司第二采油厂

3中国石油大学(北京)油气管道输送安全国家工程实验室·城市油气输配技术北京市重点实验室

泡沫驱油技术是继水驱、化学驱之后近年来发展迅速的新型三次采油技术,其中空气减氧驱泡沫驱因具有优良高效的油藏驱油特性,是提升原油采收率的重要方式[1-3]。国外较早开始了泡沫驱油的研究与应用,在美国Siggins油田进行的泡沫驱特性试验发现,采出液的水油比得到一定程度的降低[4]。在北海油田进行了长时间的泡沫驱油试验,结果表明表面活性剂吸附程度、泡沫耐油性等因素对泡沫驱效果具有较大影响[5]。国内在多个油田进行了泡沫驱油技术试验。大庆萨北油田驱油试验表明,氮气泡沫驱替液能有效抑制注入水沿高渗透部位的突进,提高驱油效率[6]。胜利孤岛油田通过泡沫复合驱相关实验与数值模拟研究,表明泡沫复合驱可有效改善蒸汽波及状况,进而提高稠油采收率[7-8]。克拉玛依油田开展了注氮气辅助吞吐的矿场试验,注氮气后可有效延长生产时间,提高稠油热采开发效果[9]。

当前,氮气泡沫驱油工艺也存在现场应用标准体系尚未成型、采出液药剂残留、氮气泡沫复合驱与环境间相互作用、泡沫驱采出液处理困难等问题。这些问题还会造成对地面油水分离与消泡的影响[10-12]。随着泡沫驱的推广,采出液中的泡沫驱药剂残留量逐步上升,对地面油水分离与消泡的影响研究亟待开展。本文以泡沫驱采出液为研究对象,分析发泡剂、稳泡剂残留对脱水及消泡的影响,为实际生产提供理论与技术基础。

1 实验方法

1.1 实验介质

脱水原油在35 ℃条件下,黏度为13.6 mPa·s、密度为853.2 kg/m3、析蜡点为26.0 ℃。泡沫驱所用发泡剂为脂肪醇聚氧乙烯醚硫酸盐,稳泡剂为阴离子型聚丙烯酰胺(相对分子质量700 万~800 万)。基于采出液残留药剂浓度,选取一定浓度的发泡剂与稳泡剂制得水样,并制备采出液油水混合液样(含水率65%),开展后续脱水及消泡评价分析。

1.2 测试方法

采用SVT-20N 旋转滴测量仪测定油水界面张力。采用TA DHR-2流变仪同轴圆筒模块测定体相黏度。依照Q/SH 0236—2008《原油破乳技术要求》制备油水乳状液,依照SY/T 5281—2000《原油破乳剂使用性能检测方法(瓶试法)》开展破乳脱水分析。

采出液消泡分析采用泡沫测试分析装置开展(图1),主要包含气瓶(模拟减氧空气)、泡沫特性测试仪等,定量分析采出液消泡时间的特点。

图1 消泡测试分析装置Fig.1 Defoaming test and analysis device

实验步骤:将准备好的试样加入泡沫测试分析仪中,待温度达到实验温度后,打开气瓶调节气体流量(取0.16 L/min)。从通气开始计时,待泡沫层稳定后将此刻时间记录为t1;关闭气阀停止通气后,泡沫层高度随时间的变化由高变低逐渐消泡,将泡沫层消泡趋于稳定的时间记为t2;消泡时间即为Δt=t2-t1。

2 结果分析

2.1 采出水界面特性分析

现场采出液在35 ℃下油水界面张力为17.5 mN/m,采出水体相黏度为0.871 mPa·s。油水界面张力受发泡剂的影响较大,发泡剂浓度越高,油水界面张力越低。基于此,可以通过油水界面张力对减氧空气泡沫驱采出液中发泡剂的残留浓度进行预估。

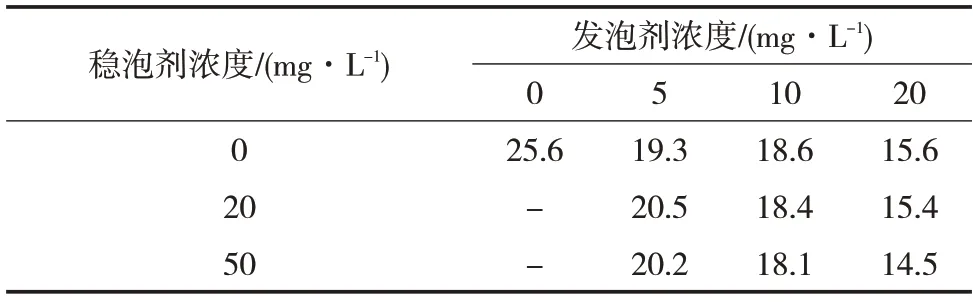

以去离子水为溶剂,溶解不同浓度的发泡剂,并测试35 ℃条件下油水界面张力,如表1 所示。从实验结果可以看出油水界面张力随着发泡剂的浓度增加而减小,稳泡剂对油水界面张力影响不大;由此推测出采出液的发泡剂残留质量浓度(以下简称浓度)在10 mg/L 左右。

表1 油水界面张力测量结果(35 ℃)Tab.1 Measurement results of oil-water interfacial tension(35 ℃)mN/m

随着油田开发的进行,减氧空气驱采出液中药剂的残留量存在一定的波动。当采出液中发泡剂与稳泡剂的浓度上升,其水相黏度增大,更多药剂分子吸附于油水界面膜上,形成更加稳定、刚性更强的油水界面膜,很大程度上会降低消泡速率,延长脱水时间。为保障地面集输流程中的消泡、脱水工艺正常运行,需进一步探究更高浓度的发泡剂与稳泡剂对采出水界面特性的影响,在采出水中继续添加发泡剂与稳泡剂,进行油水界面张力随发泡剂浓度变化的测试,结果如图2所示。

图2 发泡剂、稳泡剂浓度增加对油水界面张力的影响Fig.2 Effect of increasing the concentration of foaming agent and stabilizing agent on oil-water interfacial tension

从测试结果可以看出,随着发泡剂浓度的增大,油水界面张力大幅下降,当发泡剂浓度增加200 mg/L 时,油水界面张力从17.5 mN/m 降低至4.73 mN/m。随着稳泡剂浓度的增大,油水界面张力降低至一定区间,这是由于阴离子型聚丙烯酰胺分子结构中存在亲水性的氨基、离子基团和疏水性的碳长链也具备吸附于油水界面的能力,具有一定的表面活性,但降低幅度远小于发泡剂的作用。

2.2 脱水分析

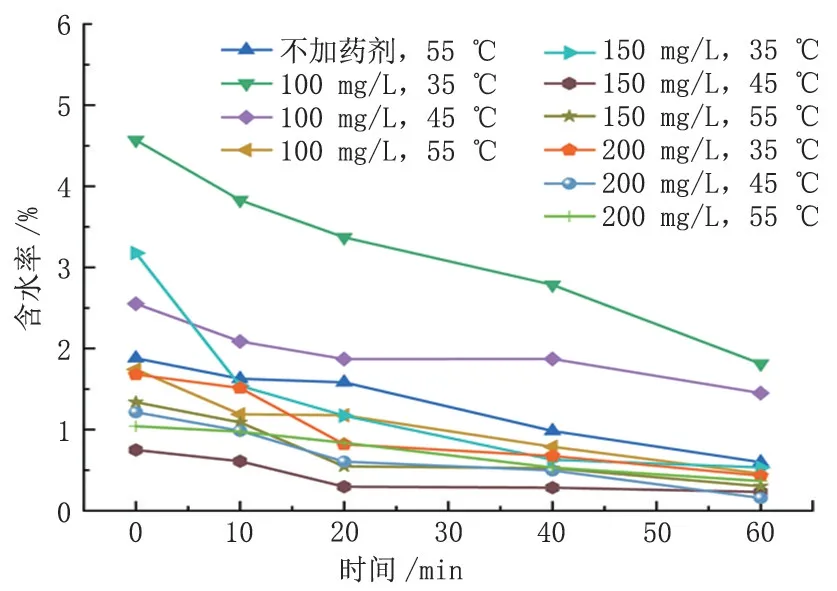

针对泡沫驱采出液,开展了不同脱水温度、破乳剂(YT-100)浓度下的采出液脱水破乳实验分析,测试上层采出液中含水率随时间的衍化规律(图3)。由于现场含水率(65%)已超过该油水体系反相点,未形成均一稳定的乳状液,按照测试标准进行脱水实验,初始阶段包含预热过程,所以存在不同破乳条件下初始计时时刻上层油相含水率不一的现象。脱水实验结果表明,提高温度、延长脱水时间均起到降低含水率的作用,在所评价的破乳剂浓度范围内(100~200 mg/L),脱水效果随破乳剂浓度的增加而有所提升。由图3可知,在脱水时间为60 min 时,脱水温度为55 ℃,破乳剂浓度为150 mg/L条件下采出液脱水后含水率低于0.5%,以此为该采出液的优选脱水条件。

图3 不同温度、破乳剂浓度下采出液含水率Fig.3 Water content of produced liquid at different temperatures and demulsifier concentrations

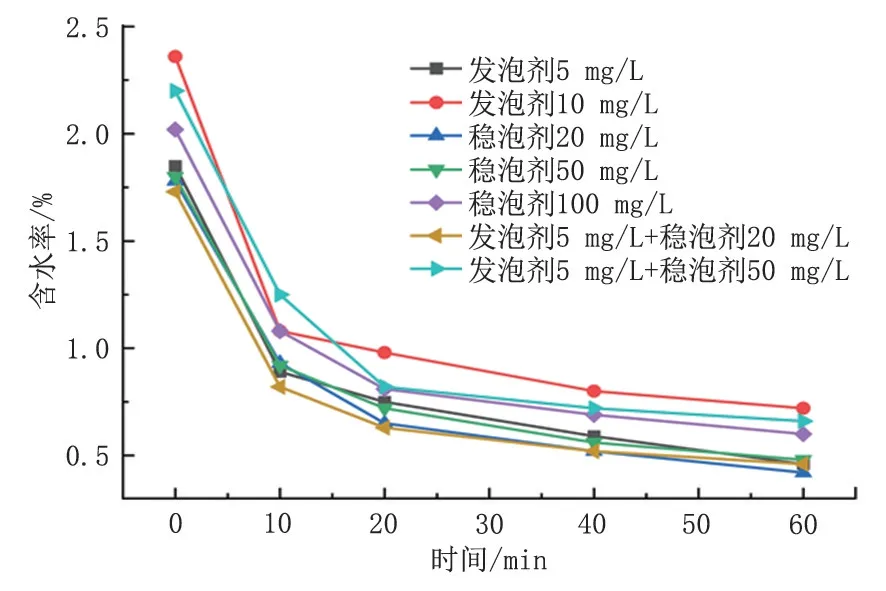

当采出液中所残留发泡剂、稳泡剂浓度进一步增大后,将进一步影响脱水分离的效果。因此,本文进一步研究了发泡剂、稳泡剂浓度增加对破乳脱水条件的适应性影响。在上述优选破乳条件下,继续增加发泡剂与稳泡剂的浓度,开展脱水测试。由图4 可知,继续添加5 mg/L 发泡剂或继续添加50 mg/L 稳泡剂,脱水后含水率仍低于0.5%;但当继续添加10 mg/L发泡剂或继续添加5 mg/L发泡剂+100 mg/L稳泡剂时,脱水后含水率高于0.5%,此时不满足外输含水率要求。说明当采出液发泡剂、稳泡剂残留增加至一定浓度时,需提高破乳温度或增加破乳剂浓度,以满足原油含水率要求。

图4 继续添加发泡剂、稳泡剂后的采出液含水率(温度55 ℃、破乳剂浓度150 mg/L)Fig.4 Water content of produced liquid after continuously adding foaming agent and foam stabilizing agent(temperature:55 ℃,demulsifier concentration:150 mg/L)

2.3 消泡分析

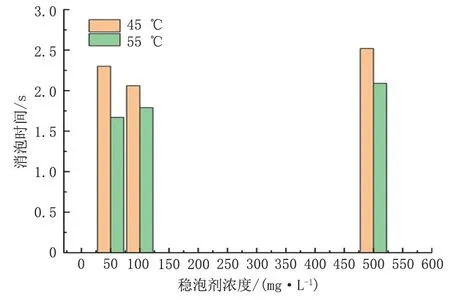

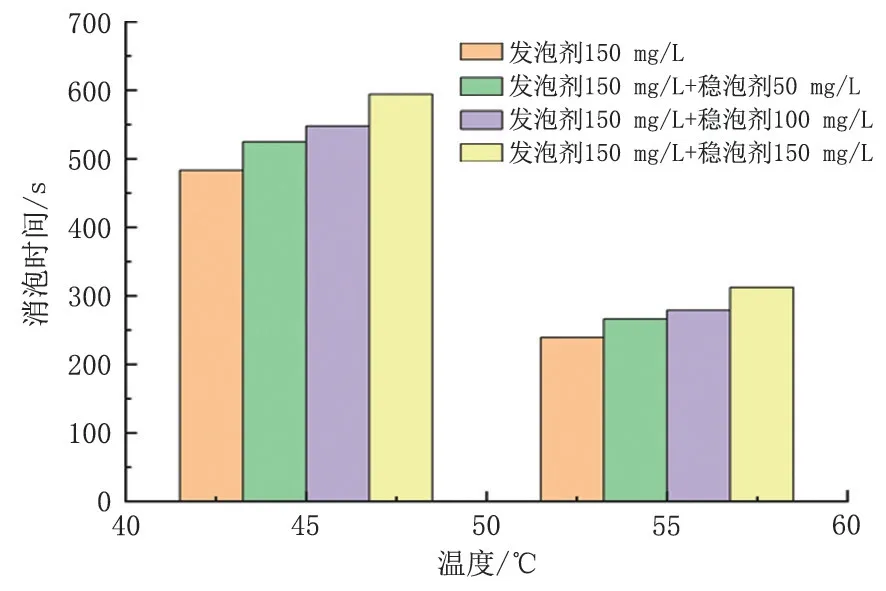

为掌握泡沫驱采出液的消泡规律,开展了不同温度、继续添加发泡剂及稳泡剂后采出液的消泡实验分析。结果表明,在未继续添加发泡剂条件下消泡较为迅速,消泡过程在几十秒内完成,当采出液发泡剂与稳泡剂残余浓度上升时,其消泡时间逐渐增长。继续添加50 mg/L 发泡剂后观察到消泡时间明显增加(图5),单纯继续添加稳泡剂对消泡时间影响较小(图6),说明消泡时间主要受发泡剂浓度影响。同时,对比45 ℃与55 ℃下消泡时间的差异可知,温度的增加将有利于采出液的消泡。

图5 继续添加发泡剂后的消泡时间Fig.5 Defoaming time after continuously adding foaming agent

图6 继续添加稳泡剂后的消泡时间Fig.6 Defoaming time after continuously adding foam stabilizing agent

选取继续添加150 mg/L发泡剂为分析对象,分析了两种药剂协同作用对消泡时间的影响。结果表明,在发泡剂与稳泡剂协同作用下,相比于单独添加发泡剂的条件下,采出液的消泡时间呈现增加的趋势,说明两者协同作用将不利于消泡过程(图7)。同时,验证了温度增加对消泡的促进影响。

图7 继续添加发泡剂、稳泡剂后的消泡时间Fig.7 Defoaming time after continuously adding foaming agent and foam stabilizing agent

3 结论

通过开展泡沫辅助减氧空气驱采出液的界面张力测试、脱水实验和消泡实验,得出了泡沫驱药剂对采出液破乳脱水和消泡特性的影响规律,可为现场泡沫辅助减氧空气驱采出液的脱水和消泡提供参考。

(1)泡沫驱采出液的油水界面张力主要受发泡剂浓度的影响,油水界面张力随发泡剂浓度增大而降低,并测定了采出液的发泡剂残留浓度在10 mg/L左右。

(2)发泡剂和发泡剂+稳泡剂都对泡沫驱采出液的破乳脱水有不利影响,部分条件(发泡剂浓度为10 mg/L或5 mg/L发泡剂+100 mg/L稳泡剂)时采出液脱水后油相含水率高于0.5%。

(3)泡沫驱采出液的消泡时间主要受发泡剂浓度影响,随发泡剂浓度的增加消泡时间明显增加,且发泡剂与稳泡剂两者的协同对消泡时间的影响更为显著,而提高温度有利于采出液的消泡。