浅谈1C r18 Ni10 T i 不锈钢管材数控弯管技术

文/钟琪平(国营芜湖机械厂)

1Cr18Ni10Ti 不锈钢管材因耐腐蚀、强度高、延伸率高、比强度高的特点,被广泛用于飞机液压系统的管路中。传统1Cr18Ni10Ti 不锈钢管材的弯曲采用手工弯曲方式,小批量的弯制采取此种方式尚能应对,但大批量的弯制成形则需采用数控弯管的方式,以提升效率和形状质量。

数控弯管是一种基于矢量弯管原理的绕弯工艺,数控弯管机通过Y、B、C 三个轴的运动,可弯制出各种形状的导管。因数控弯管过程中,材料发生弹塑性变形,夹紧力卸载后,弯曲的导管会发生“回弹”现象,造成弯制后的导管弯曲角减小,弯曲半径增大。为提升1Cr18Ni10Ti 不锈钢管材的弯曲精度,本研究以1Cr18Ni10Ti 不锈钢管材为载体,通过弯曲不同角度的弯角,检测回弹后的弯曲角度,研究1Cr18Ni10Ti 不锈钢管材的弯曲规律,并开展多种补偿方法实验,探究不同补偿方法对提升1Cr18Ni10Ti 不锈钢管材数控弯管精度的效果。

一、实验过程

1.实验材料

实验选用外径6 毫米、壁厚0.6 毫米,经固溶处理的1Cr18Ni10Ti 不锈钢管材,管材的化学成分见表1。

表1 1Cr18Ni10Ti 不锈钢管材化学成分

其室温下的主要性能见表2。

表2 1Cr18Ni10Ti 不锈钢管材机械性能

2.弯曲实验

如图1 所示,将外径6 毫米、壁厚0.6 毫米,经固溶处理的1Cr18Ni10Ti 不锈钢管材放在BLM SMART型数控弯管机上,设定弯曲半径为24 毫米,在弯管机各项工艺参数不变的情况下,在10°~130°范围内,以10°为阶差,开展13 组数控弯曲实验。

图1 SMART 型数控弯管机

二、实验结果与讨论

1.弯曲角度结果与分析

如图2 所示,实验后使用ROMER INFINITE 2.0 关节臂测量系统检测管材弯曲后的角度。

图2 测量设备及弯曲的导管

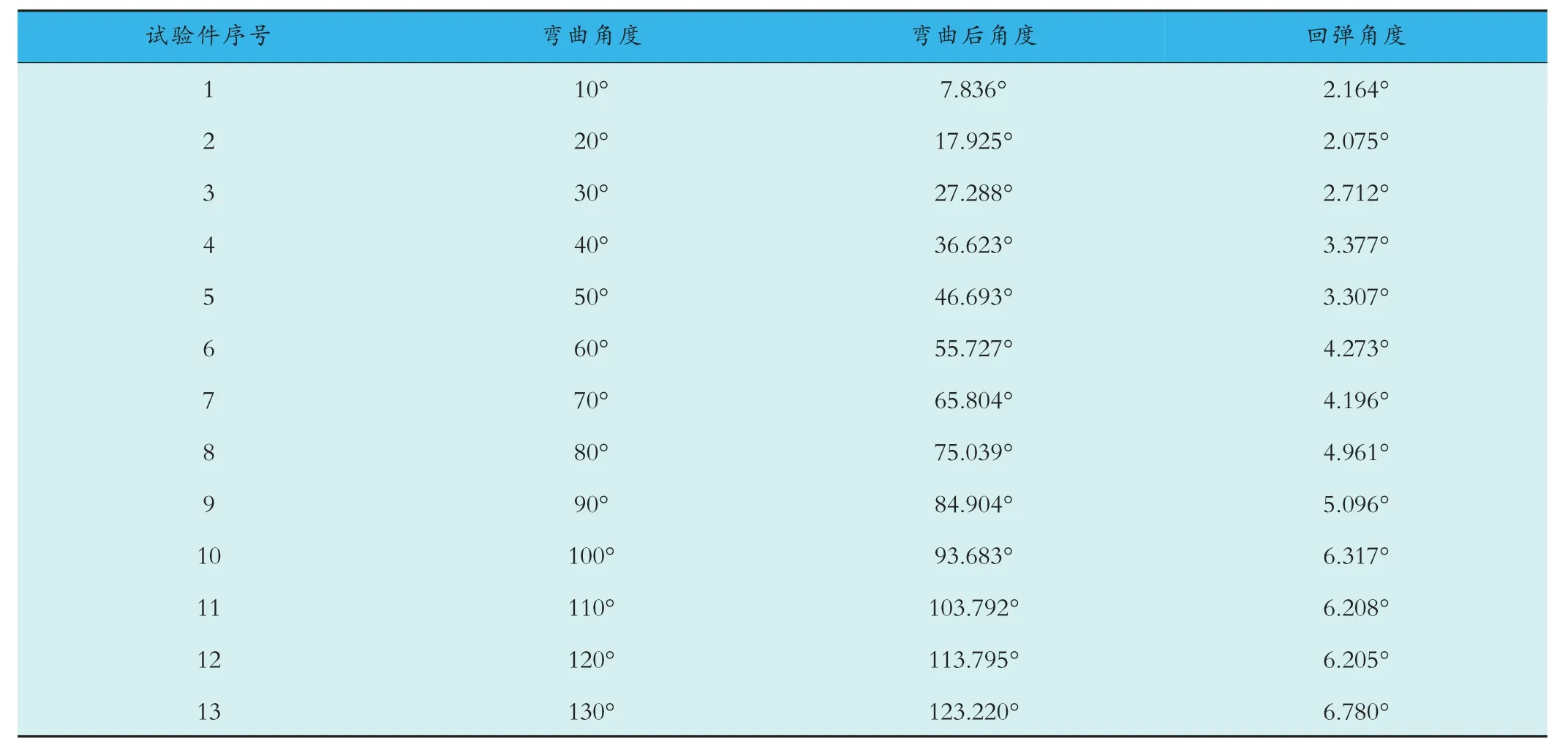

1Cr18Ni10Ti 不锈钢管材的弯曲试验结果见表3。

表3 弯曲实验结果

根据表3 数据建立弯曲后角度C2 与弯曲角度C1之间的关系,如图3 所示。

图3 弯曲后角度与弯曲角度之间的关系

线性拟合后,弯曲后角度C2与弯曲角度C1的关系式为:

拟合优度为0.999932,弯曲后角度C2与弯曲角度C1呈线性关系。

根据表3 数据建立回弹角度Δc与弯曲角度C1之间的关系,如图4 所示。

线性拟合后,回弹角度Δc与弯曲角度C1的关系式为

拟合优度为0.966616,回弹角度Δc与弯曲角度C1近似呈线性关系。

通过比较两种拟合方式的拟合优度,弯曲后角度C2与弯曲角度C1呈线性关系,可表达为:

式中:K为比例系数,B为固定系数。

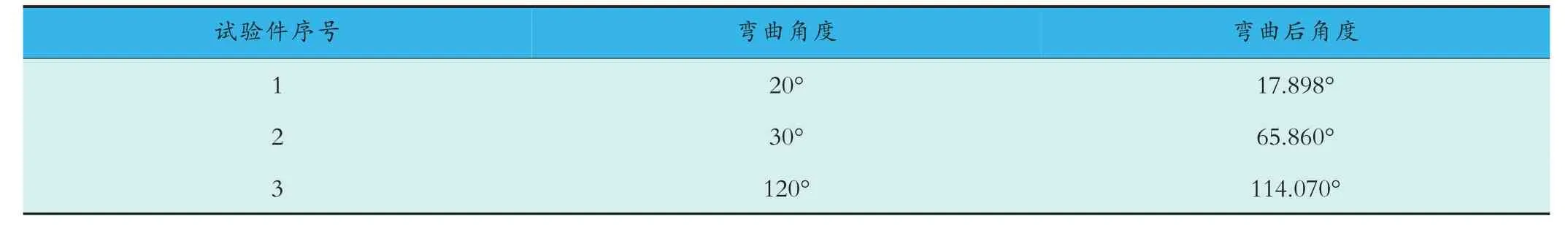

2.回弹补偿分析

根据上述得出的1Cr18Ni10Ti 不锈钢管材弯曲规律,弯曲后角度C2与弯曲角度C1呈线性关系,通过三个角度20°、70°、120°的数控弯曲,使用测量设备测量回弹后的导管弯角,弯角结果见表4,采用三种方法建立回弹规律关系。

表4 20°、70°、120°弯曲结果

两角度线性补偿分析:回弹补偿方法1 是使用20°、120°的弯管数据,根据式(3)建立表达式,表达式为:

三角度线性补偿分析:回弹补偿方法2 是使用20°、70°、120°的弯管数据,根据式(3)建立表达式,表达式为

三角度分段线性补偿分析:回弹补偿方法3 是以20°、70°弯管数据根据式(3)建立第1 段的表达式,以70°、120°弯管数据根据式(3)建立第2 段规律表达式。

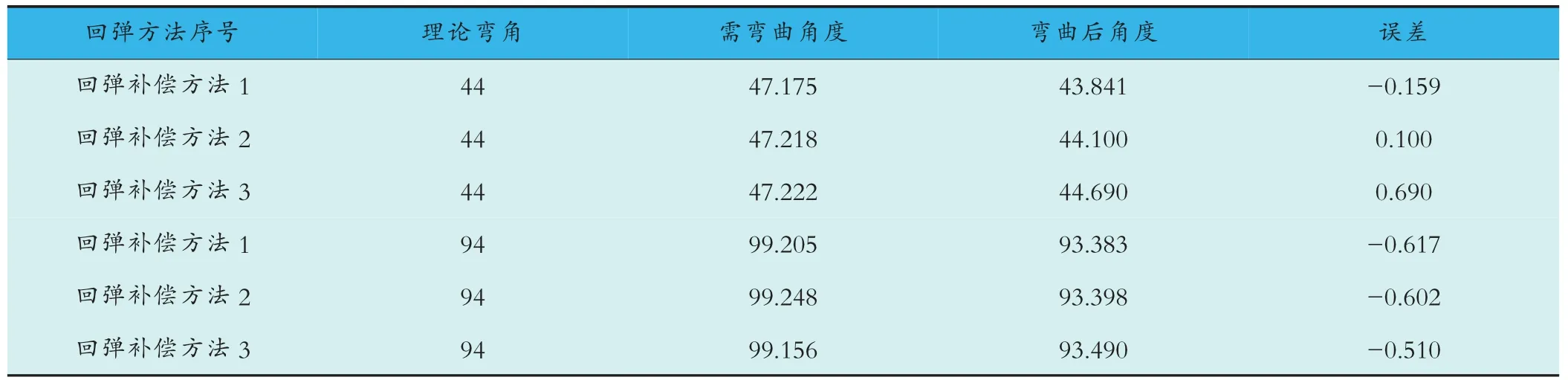

补偿结果验证:为验证上述三种方法的优劣,设置弯制一根含44°和94°理论弯角的导管,使用上述三种回弹方法求解需弯曲的角度值,将求解的需弯曲角度值输入BLMSMART 型数控弯管机中,弯曲后测量弯曲后角度,数值见表5。

表5 三种回弹补偿方法实验结果

从表5 可以看出,弯曲后的角度误差均小于1°,可满足使用要求。需弯曲角度在三种回弹方法下最大相差小于0.100°,但实际弯曲后角度误差最大相差0.849°,主要原因为管材塑性性能存在差异。

三、结论

对1Cr18Ni10Ti 不锈钢管材进行数控弯管时,弯曲后角度与弯曲角度呈线性关系。两角度线性补偿、三角度线性补偿,三角度分段线性补偿在弯曲数值上差距较小,均能满足使用要求。实际生产中,可使用两角度线性补偿的方法,弯曲试验较为简单。从实验中进一步发现,超高精度弯管需建立在稳定的管材性能上。