有机硅橡胶在高压产品中真空灌封工艺应用

周鹏伟,瞿浩洁,朱景春,刘涛,刘瑜,刘杰

(上海空间电源研究所,上海 200245)

引言

随着电源单机产品不断趋于小型化、高集成化、高电压方向发展,产品的绝缘防护愈发困难。通过真空灌封获得固体绝缘方式是最常用的,可以有效降低高压组件对环境气压的敏感性,提高产品电气绝缘强度和多余物防护效果。而选用合适的灌封材料和确认工艺参数是实现真空灌封工艺技术的关键[1]。目前,国外Thales、ASP以及Tesat等各自独自开发独特灌封材料配方及灌封工艺,其作为空间高压电源最核心技术而被严格保密。而国内诸多单位针对灌封材料的选用和真空灌封工艺技术路线及参数的确认同样做了大量研究工作。原产品常用室温硫化硅橡胶,如D04。该种室温硫化硅橡胶是以粘度较低的聚硅氧烷为聚合物,在室温下通过吸收空气中湿气硫化成弹性体。因此D04材料作为灌封材料使用时难以使真空灌封效果:一方面难以避免混进气体,另一方面D04从表面向内部逐步固化的,混入的内部气体难以逸出[2]。常用的灌封材料有三种,包括环氧树脂、聚氨酯以及硅橡胶。其中环氧树脂一般具有更强的界面粘接强度,但是耐温度冲击能力较差,易开裂,不易于返修;聚氨酯材料一般弹性好、硬度低,具有较好界面粘接性能,但是该种材料具有毒性,一般不宜使用;硅橡胶类材料无毒性,固化过程中不收缩、不放热,具有良好的机械和化学稳定性,被广泛用于高压组件、部件的灌封工艺中[3,4]。

本研究工作主要以高压电源产品中高压功率管为例,着重介绍一下利用道康宁和国产某有机硅橡胶两种硅橡胶开展真空灌封工艺技术。

1 试验准备

1.1 材料选用

针对真空灌封工艺,选用合适的真空灌封材料和确认工艺参数是关键。为了保证真空灌封的绝缘效果,灌封材料的选用一般遵从以下原则[1]:

1)高的绝缘强度(介电强度、击穿电压);

2)若是环氧树脂,其玻璃化转变温度应高于产品工作温度;

3)灌封材料工作温度高;

4)黏度系数小;

5)材料耐温度冲击;

6)导热性高为宜。

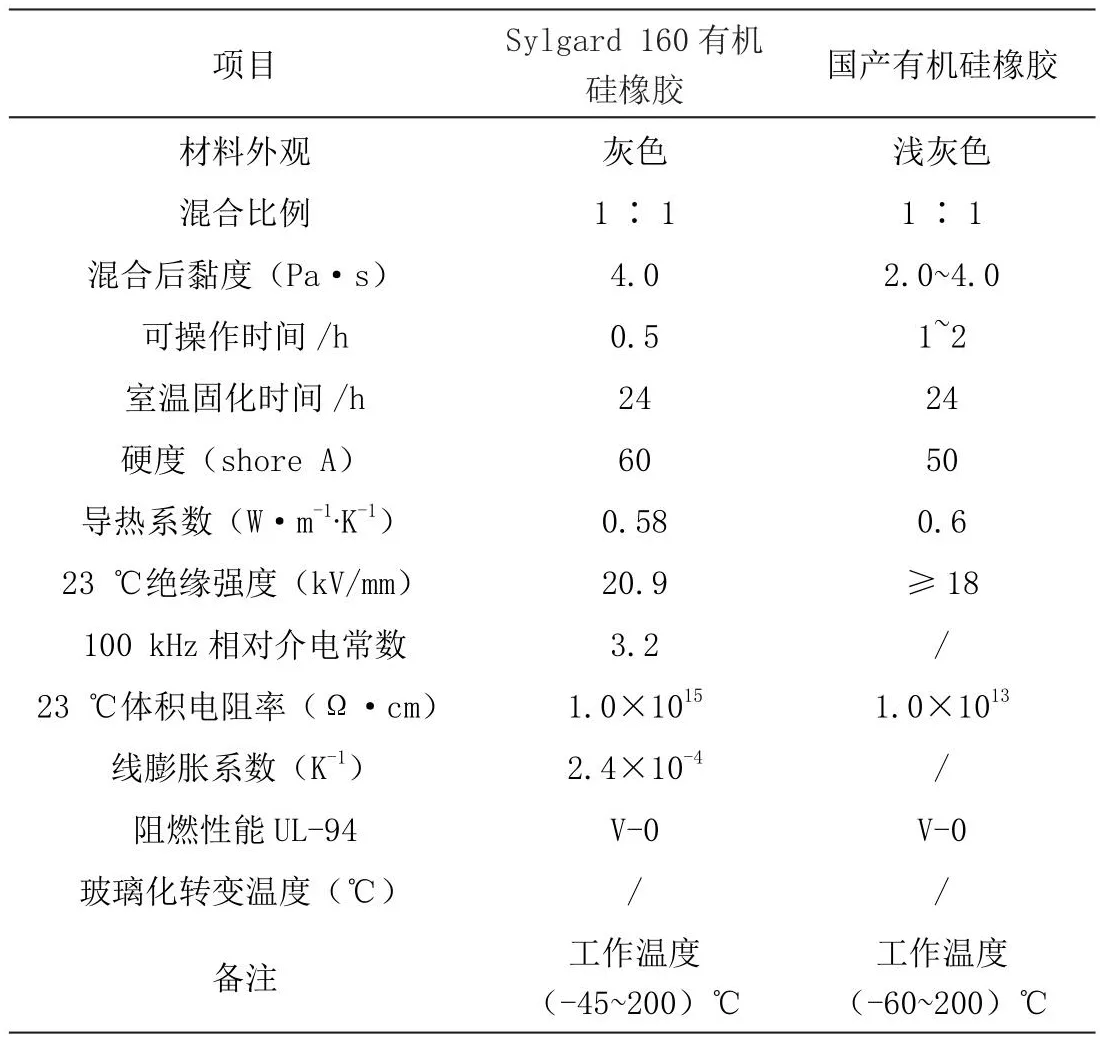

本次研究工作需用的灌封材料是道康宁Sylgard 160和国产有机硅橡胶,其物性参数见表1所示。在先期进行材料验证过程中对两种材料的物性参数进行了对比,发现国产有机硅橡胶比道康宁Sylgard 160具有更低的混合粘度、更长的可用时间以及更宽的温度适用范围,更加适用于真空灌封工艺实施。

表1 灌封用硅橡胶的物性参数

1.2 高低温循环试验

1)温度范围:(-55~100)℃;

2)变温率(箱内空气温度变化的平均速率):(5~10)℃/min;

3)一个循环周期:1 h,其中高温停留不小于15 min、低温停留不小于15 min;

4)循环次数:100次循环。

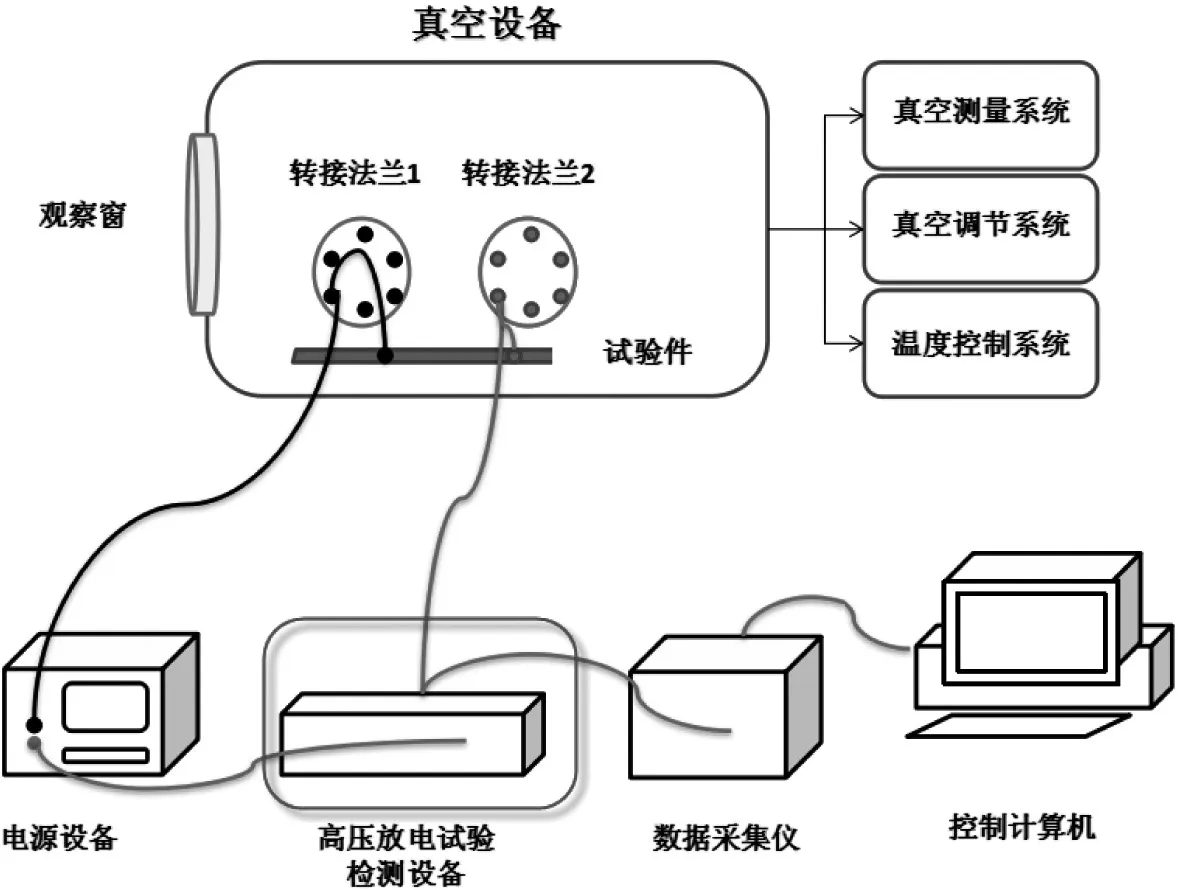

1.3 低气压放电试验

图1所示的是低气压放电试验组成示意图。具体试验条件参考QJ2630.3A进行开展。具体步骤如下:

图1 低气压放电试验组成示意图

1)使用电源设备设置输出电压400 V;

2)启动真空室粗抽系统,使真空室内压力由正常环境压力逐渐下降,可以通过调整设备运行方式来控制压力变化速率:真空室内压力从1 个大气压降至20 Pa 的时间不小于10 min;压力从850 Pa 降到650 Pa 的时间不少于2 min,在此期间应密切监测组件是否发生低气压放电;

3)真空室内压力降至试验要求的压力时,开始监视降低过程中组件是否出现异常情况,直至20 Pa,如发生异常情况,则应根据组件特点、工作性能等技术数据判断是否出现低气压放电现象;

4)关闭粗抽系统机组,关闭电源;

5)启动复压系统,对真空室进行复压,然后按b~e的要求重复试验,共进行3次试验;

6)试验结束后,关闭仪器设备。

2 真空灌封工艺技术

2.1 工艺路线

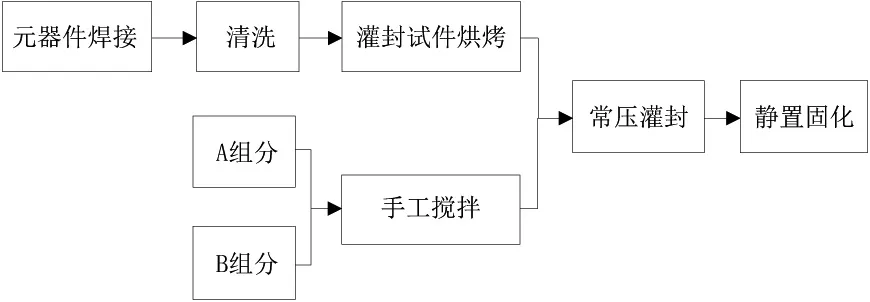

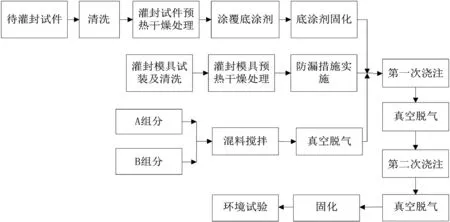

图2所示的是常压灌封工艺路线。在使用过程中,手工搅拌配制和常压灌封过程难以避免引入空气导致固化后灌封本体中出现大量空洞,可以满足低电压产品使用要求。为了实现灌封过程中的质量和一致性保证,重新规划了“真空灌封工艺路线”,开展真空灌封工艺,如图3所示。

图2 常压灌封工艺路线

图3 真空灌封工艺路线

2.2 灌封模具设计

为了实现高压功率管的局部区域灌封,需要设计相应的工装。工装材料是使用聚四氟乙烯材料进行制作,并且灌封模具内角需要设计倒圆,方便后续灌脱模。

2.3 清洗

灌封材料与待灌封组件的结合强度与其表面清洁状态密切相关。需要使用酒精对待灌封元器件进行清洗三次,以去除表面油脂和其他多余物,然后将清洗后待灌封组件放入热鼓风干燥箱中进行烘干处理。

2.4 涂覆底涂剂

硅橡胶的应用过程中需要充分了解界面结合性能,在通过前期界面性能检测发现两种硅橡胶与灌封器件界面结合力不佳,易在力、热冲击下导致界面开裂问题。因此,为了增强两种硅橡胶的粘接强度,需要使用底涂剂对待灌封的高压功率管表面进行涂覆。

2.5 防漏处理

使用GD414或其他适用硅橡胶对工装间隙进行封堵,目视检查确认间隙封堵到位。

2.6 脱气处理

灌封材料中如果存在气泡、分层、开裂等缺陷,易引起局部放电击穿现象,该种局部电应力将不断侵蚀灌封材料电气绝缘性能,逐渐形成完全击穿通道,发生高压闪弧、放电击穿现象。本次工作中低气压放电试验发现,如果灌封试件出现放电击穿现象后,再进行低气压放电试验,发现放电击穿的电压阈值减小或击穿气压会升高,并且反复多次试验后取样观察到灌封材料本体会出现裂纹。

因此,为了避免灌封后材料出现空洞等缺陷,需要使用真空脱气设备进行脱气处理。在硅橡胶混料配制以及浇注过程中易引入空气或水汽等,需要进行脱气处理。在脱气处理过程中,胶液中气泡膨胀会导致体积增长3~4倍,一般控制胶液配制高度尽量不要超过配胶容器的1/3。在抽气中,胶液膨胀上升,控制胶液不溢出的情况下,关闭抽气泵,打开放气阀,升高设备内压力致使灌封材料中气泡破裂;再关闭放气阀和打开抽气泵进行抽气,通过“抽-放-抽”方式进行反复操作,直至胶液无气泡。

2.7 分次浇注

为了避免灌封胶液浇注后在脱气过程中可能溢出,需要采用分次浇注方式。此外,在试验过程中发现,两种硅橡胶如果存在多次固化情况时,分次固化硅橡胶灌封材料之间存在界面分层问题,在低气压放电试验过程中发现无法满足产品绝缘要求。因此,本研究工作中确认第一次硅橡胶浇注为器件灌封高度的1/2~2/3,然后在真空脱气设备中进行脱气处理去除卷入的空气,然后再进行一次补胶、脱气等操作。最后将整体灌封后胶液进行整体式室温固化,固化时间为24 h。

3 试验结果

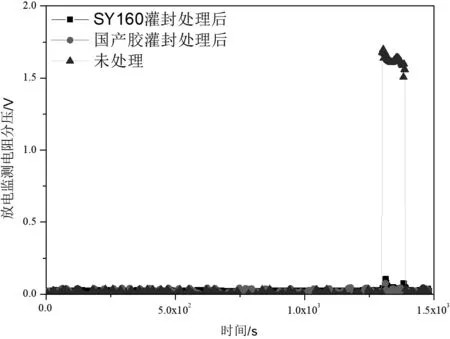

图4所示的是未处理与真空灌封处理后高压功率管低气压放电试验过程监测数据。从图中可以看出,在低气压放电试验过程中随着气压降到一定数值,施加的电源电压400 V激发未处理的高压功率管发生放电现象。这与文献[1]中提到了氮氧气体在低气压环境中的最小击穿电压在350 V左右的结论相吻合。而经过真空灌封处理后器件先按照1.2所示的条件进行高低温循环试验,再按照1.3所示的条件进行低气压放电试验,结果显示灌封材料与器件之间界面结合良好,并且在低气压放电试验中未出现击穿放电、漏电等现象(如图4所示),满足该高压器件的绝缘要求。

图4 未处理与真空灌封处理后高压功率管低气压放电试验过程监测数据

4 结论

本文以高压功率管为研究对象,将道康宁和国产有机硅橡胶作为灌封材料进行真空灌封工艺技术进行了研究,确认了该项灌封技术的可行工艺路线,为满足高压产品或高压组件的设计及研制提供了工艺支撑能力。