脱硫石膏-废水泥碳化再生砌块的力学性能及机理

刘明帝,秦 吉,董 晨,朱 颖

(1.徐州中煤汉泰建筑工业化有限公司,徐州 221001;2.江苏省工程勘测研究院有限责任公司,扬州 225000)

0 引 言

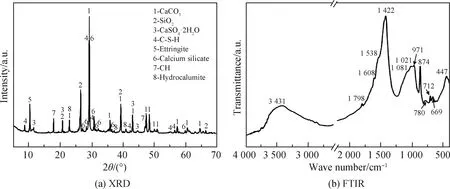

废水泥是指已经进行了部分水化,无法满足销售和工程应用的硅酸盐水泥废粉。目前,废水泥主要产生于水泥成分波动、滞销堆存受潮以及预制构件生产过程,淮海地区每年产生废水泥约5万吨,其处理方式有作为建材生产掺合料和填埋,更有甚者质量意识淡薄,以次充好将废水泥销入建筑市场,这不仅会增加水泥厂和预制构件厂的经济负担,还会对建筑质量安全、环境保护造成负面影响。不同于再生混凝土利用领域的废水泥,本研究的废水泥种类主要包括废旧水泥和废弃水泥。其中,废旧水泥是指预制构件生产过程中未使用完的长期堆存的水泥,而废弃水泥则指水泥厂生产过程中产生的不符合质量标准的水泥。废水泥主要成分为水化硅酸钙(C-S-H)、氢氧化钙(CH)和碳酸钙(CC)等,并含有少量的硅酸三钙(C3S)和硅酸二钙(C2S)。由于废水泥颗粒表面被水化产物包裹,直接将废水泥与水拌和,将出现水化困难等现象,且具有较大的工程应用风险。因而,开发和拓宽安全可靠的废水泥再生利用技术对实现水泥工业绿色循环和环境保护具有重要意义。

碳化工艺是将含有二氧化碳(CO2)的工业尾气引入制品的养护过程中[1]。理论上,废水泥的碳化过程主要为CO2与C-S-H、C3S、C2S和CH反应,形成碳酸钙和硅胶等,以使废水泥再次产生胶凝作用[1-3]。这种化学反应能够使失去水化活性的惰性物质在碳酸化环境中活化,形成具有一定强度的硬化体[4-6]。长期堆存的废水泥几乎不具有活性,无法通过浇筑成型和水化过程制备形状可控的再生构件。而将模具作为形状控制工具,未经脱模直接对废水泥浆体进行碳化,具有经济代价高昂和碳化效率低等缺点。当构件体积过大时,由于模具阻碍了CO2与浆体的接触,使构件内部碳化过程存在困难。潜在的解决方法是将脱硫石膏作为胶结相,构建脱硫石膏-废水泥体系,并通过脱硫石膏水化获取早期强度,完成构件的成型,此时废水泥主要起到填料作用。随后,将碳化工艺引入脱硫石膏-废水泥体系中,利用废水泥的碳化过程,理论上可使体系强度再次增加。然而,由于体系中含有脱硫石膏,废水泥的碳化过程将在含硫酸钙的溶液中进行,制品性能和碳化机理有待深入评估,且现有文献鲜见报道。

本文以废水泥的再生利用为研究目标,提出通过构造脱硫石膏-废水泥体系提高早期成型能力,随后使废水泥碳化,制备脱硫石膏-废水泥碳化再生砌块。首先评估了脱硫石膏-废水泥碳化再生砌块在不同水灰比条件下力学性能和表观密度的变化规律,随后通过XRD、FTIR和SEM等揭示再生砌块的成分、化学结构和形貌变化。研究结果将为综合利用废水泥和脱硫石膏两种固体废弃物提供新思路和可靠的再生应用方案。

1 实 验

1.1 原材料

废水泥是徐州中煤汉泰建筑工业化有限公司生产的P·O 42.5级中联水泥,车间内堆存8个月,部分表面硬化,有大量结块,经烘干研磨后密度为3.01 g/cm3,比表面积为358 m2/kg,主要化学成分见表1;脱硫石膏购自徐州电厂,烘干研磨后密度为2.76 g/cm3,比表面积为456 m2/kg,主要化学成分见表2;淀粉醚购自荷兰艾维贝(中国)有限公司;水为去离子水。

表1 废水泥的主要化学成分Table 1 Main chemical composition of waste cement

表2 脱硫石膏的主要化学成分Table 2 Main chemical composition of desulphurized gypsum

图1 废水泥的XRD和FTIR谱Fig.1 XRD and FTIR spectra of waste cement

1.2 样品制备与测试方法

首先将废水泥与脱硫石膏进行烘干研磨,再按照设定比例混合均匀。随后将混合粉体与水拌和,按照国家标准《建筑石膏 力学性能的测定》(GB/T 17669.3—1999)所述样品制备方法将浆体倒入模具中,制备40 mm×40 mm×40 mm的立方体试块。在25 ℃静置4 h后,脱模以获取硬化块体。将硬化块体置于温度为25 ℃、二氧化碳浓度为99%(体积分数)的反应釜中碳化养护48 h。碳化结束后,将块体置于60 ℃烘箱中72 h,烘至绝干。废水泥的掺量分别为75%、70%、65%、60%、55%、50%(质量分数)。为了探明水灰比的影响,水灰比(W/C)分别设定为0.4和0.8。淀粉醚具有保塌作用,在本体系中掺量为粉体总质量的0.1%。按照废水泥用量和水灰比标记样品。例如,废水泥掺量为75%、水灰比为0.4的样品标记为GWC75-0.4。用WHY-300电液伺服压力试验机测试样品的抗压强度。

1.3 表征方法

X射线衍射仪(XRD)是表征物相晶体结构的常用技术之一。XRD测试采用德国Bruker D8 Advance X射线衍射仪,管电压为40 kV,管电流为100 mA,样品研磨至粒径小于50 μm,扫描范围为 5°~75°,扫描速率为5 (°)/min。

采用EQUINOX 55型傅里叶变换红外光谱仪(FTIR)对样品的化学结构进行分析。样品制备采用压片法,将溴化钾(KBr)和待测样品粉末均匀混合,然后压制成薄片。测试参数为每个光谱扫描32次,分辨率为4 cm-1。

采用Quanta200型场发射扫描电子显微镜(SEM)对样品断面的微观形貌进行分析。样品经喷金处理后,直接粘接在碳基导电胶上,随后在高真空条件下,使用30 kV加速电压,采用二次电子成像模式获取图像。

2 结果与讨论

2.1 宏观性能

2.1.1 抗压强度

图2为不同水灰比条件下废水泥掺量对体系抗压强度的影响。如图2(a)所示,当水灰比为0.4时,未经碳化样品的抗压强度随着废水泥掺量的增加而减小,当废水泥掺量高于60%时,抗压强度低于3.5 MPa,无法满足内隔墙填充砌块的应用要求(≥3.5 MPa)。如图2(b)所示,当水灰比为0.8时,未经碳化样品的抗压强度进一步降低。可见,水灰比和石膏掺量共同影响未经碳化样品的抗压强度,即石膏用量减少导致抗压强度降低。需要指出的是,对于废水泥添加量低于65%的样品,其强度(≥1 MPa)仍具有制备抹灰材料的潜力。

图2 不同水灰比条件下废水泥掺量对体系抗压强度的影响Fig.2 Influence of waste cement content on compressive strength of system under different water-cement ratios

碳化过程能够有效增加脱硫石膏-废水泥样品的抗压强度。图2中深色区域为碳化过程导致的强度增加部分。如图2(a)所示,当水灰比为0.4时,废水泥掺量为60%的样品的碳化过程具有最佳的强度增强效果。与未经碳化样品相比,废水泥掺量为60%时,碳化使样品的抗压强度增加了108.3%。此外,废水泥掺量为70%时,碳化后样品抗压强度为4.5 MPa,能够满足内隔墙填充砌块的应用要求。如图2(b)所示,当水灰比为0.8时,废水泥掺量为65%的样品的碳化过程具有最佳的强度增强效果。与未经碳化样品相比,废水泥掺量为65%时,碳化使样品的抗压强度增加了270.0%。理论上,碳化过程首先由碳源离子侵入块体,随后碳源离子再与废水泥进行化学反应。在本实验中,水灰比为0.8的样品的最佳碳化效果优于水灰比为0.4的样品。这是由于水灰比增大会导致孔隙增加,从而使碳源离子更容易进入块体,碳化反应更易发生[10]。

2.1.2 表观密度

图3为不同水灰比条件下废水泥掺量对体系表观密度的影响。由图3可知,随着废水泥掺量的增加,样品的表观密度减小。当水灰比为0.4、废水泥掺量低于60%时,样品的表观密度变化较小;当废水泥掺量高于60%时,样品的表观密度迅速下降。类似现象也可见于水灰比为0.8、废水泥掺量为65%的样品。一般而言,表观密度减小意味着孔隙率增加。对于纯石膏体系,当表观密度降低时,其抗压强度降低[11]。然而,在本实验中,部分样品的表观密度减小并未导致其抗压强度下降。例如,水灰比为0.4时,与废水泥掺量为50%的样品相比,废水泥掺量为60%的样品,尽管表观密度降低了2.2%,但是其抗压强度增加了22.9%。表观密度是与经济效益密切相关的技术指标。例如,内隔墙砌块、抹灰材料的表观密度降低可使建筑物所需的钢筋适量减少。因而,在满足抗压强度需求的基础上,表观密度应尽量小。从实际应用出发,水灰比为0.8、废水泥掺量为65%的样品具有较好的经济效益,此时其抗压强度为3.7 MPa,表观密度为800 kg/m3。

图3 不同水灰比条件下废水泥掺量对体系表观密度的影响Fig.3 Influence of waste cement content on apparent density of system under different water-cement ratios

2.2 微观结构

2.2.1 物相组成

图4为脱硫石膏-废水泥碳化后样品的XRD谱,样品取自试块中心部位。如图4所示,脱硫石膏-废水泥碳化后样品的主要产物为碳酸钙、二氧化硅、二水硫酸钙和钙矾石。表明在石膏存在的条件下,废水泥的碳化可顺利进行。上文脱硫石膏-废水泥体系抗压强度增加的现象,可归因于废水泥的碳化行为。理论上,新生成的碳化产物可能具有填充孔隙或增强石膏晶体骨架结构的作用[12]。部分学者指出,碳化过程形成了碳酸钙包覆水化产物的“核-壳”结构[13],使碳酸根离子不能与内部水化产物接触,导致碳化不完全。在本实验中,在样品GWC75-0.4和GWC75-0.8中未发现水化硅酸钙和硅酸钙相,表明废水泥已完全碳化。

对比样品GWC50-0.4和GWC50-0.8中半水硫酸钙的XRD峰,可发现水灰比对石膏水化具有重要影响。当废水泥掺量为50%时,碳化样品GWC50-0.4中仍含有少量未水化的半水硫酸钙。一般而言,半水硫酸钙具有高水化活性,在水溶液中,半水硫酸钙向二水硫酸钙转变的溶解结晶过程迅速完成(≤20 min)。而在本实验中,碳化样品GWC50-0.8中半水硫酸钙的XRD峰强度随着水灰比增加而变弱,表明在低水灰比条件下,脱硫石膏-废水泥体系的石膏水化受到抑制。由此可知,在石膏存在的条件下,水灰比和废水泥掺量不影响脱硫石膏-废水泥体系形成的碳化产物种类,但对石膏水化过程产生影响。

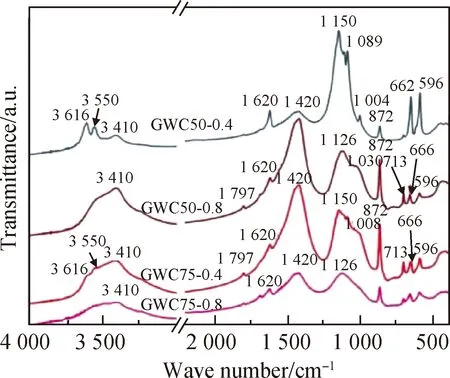

2.2.2 化学结构

图5为脱硫石膏-废水泥碳化后样品的FTIR谱,样品取自试块中心部位。由图5可知,脱硫石膏-废水泥体系碳化后,产物的红外特征峰发生较大变化。其中,596和662 cm-1处归属于石膏的硫酸根离子[11],713、872、1 420和1 797 cm-1处归属于碳酸钙相的碳酸根离子[14],1 620、3 410、3 550和3 616 cm-1处归属于水分子的羟基[7-8],1 000~1 300 cm-1处包含了二氧化硅的Si—O—Si振动、石膏和钙矾石的S—O键。未发现归属于水化硅酸钙的Qn(n=1~4)硅酸盐链信号,表明水化硅酸钙已经完全碳化,转变为以Q3和Q4为主的二氧化硅凝胶。因而,水分子信号可能由吸附于二氧化硅凝胶的水分子和石膏的结构水提供。水灰比对脱硫石膏-废水泥碳化后样品化学结构具有较大影响。当废水泥掺量为50%时,水灰比为0.8的样品GWC50-0.8在1 030 cm-1处出现肩峰,该峰对应二氧化硅的Q3结构。此外,与样品GWC50-0.4相比,样品GWC50-0.8的碳酸根离子峰强度更高且更加尖锐。这些现象表明废水泥掺量为50%时,高水灰比有利于体系碳化。当废水泥掺量为75%时,与样品GWC50-0.4相比,水灰比为0.8的样品GWC75-0.8中碳酸根离子峰强度变弱。可见,废水泥掺量为75%时,高水灰比条件下脱硫石膏-废水泥样品的碳化能力变弱。总之,FTIR分析证明在石膏存在的条件下,废水泥能够成功碳化,其化学产物与XRD测试结果一致。

图5 脱硫石膏-废水泥碳化后样品的FTIR谱Fig.5 FTIR spectra of desulphurized gypsum-waste cement carbonized samples

2.2.3 微观形貌

图6为脱硫石膏-废水泥碳化后样品的SEM照片。由图6可知,废水泥掺量和水灰比改变了脱硫石膏-废水泥碳化后样品的微观形貌。图6(a)中,样品GWC50-0.4中石膏晶体为细长棒状,碳酸钙为方形颗粒,二氧化硅为球状颗粒。石膏晶体骨架结构仍保持完整,且碳酸钙填充由石膏晶体形成的孔隙。图6(b)中,随着水灰比增加,样品GWC50-0.8中石膏晶体转变为矮柱状,且石膏晶体的骨架结构受到破坏。石膏晶体、碳酸钙和二氧化硅通过晶体搭接共同形成骨架结构,这可能是样品GWC50-0.8的抗压强度弱于样品GWC50-0.4的原因之一。增加废水泥掺量,图6(c)中,样品GWC75-0.4中石膏晶体为3~5 μm的不规则板状颗粒,片状碳酸钙相互搭接形成骨架结构,二氧化硅填充由碳酸钙堆积形成的孔隙。图6(d)中,样品GWC75-0.8中石膏晶体为柱状,且未形成三维骨架。同时观察到片状碳酸钙晶体和纤维状碳酸钙晶体,纤维状碳酸钙晶体的尺寸约为140 nm×2 800 nm。上文研究表明,碳化过程改变了脱硫石膏-废水泥样品的物相组成和化学结构。此处SEM分析表明,碳化产物的微纳结构随着水灰比和废水泥掺量的改变发生较大变化。Zhou等[7]提出限制空间对水泥水化产物的微纳结构具有重要影响。类似地,在不同尺寸孔隙中,碳化晶体的生长可能具有不同规律。当废水泥掺量为75%时,相比低水灰比的样品GWC75-0.4,高水灰比的样品GWC75-0.8有充裕的晶体生长空间,有利于纤维状碳酸钙晶体的形成。

图6 脱硫石膏-废水泥碳化后样品的SEM照片Fig.6 SEM images of desulphurized gypsum-waste cement carbonized samples

3 结 论

1)碳化过程能够有效增加脱硫石膏-废水泥样品的抗压强度。当水灰比为0.4、废水泥掺量为60%时,与未碳化的样品相比,碳化过程使样品的抗压强度提高了108.3%。当水灰比为0.8、废水泥掺量为65%时,与未碳化的样品相比,碳化过程使样品的抗压强度提高了270.0%。脱硫石膏-废水泥体系的抗压强度和表观密度能够满足工程应用需求。

2)在石膏存在的条件下,废水泥的碳化可顺利进行。脱硫石膏-废水泥碳化样品的主要产物为碳酸钙、二氧化硅、二水硫酸钙和钙矾石。水灰比对脱硫石膏-废水泥碳化后样品化学结构具有较大影响。当废水泥掺量为50%时,高水灰比有利于体系碳化。

3)废水泥掺量和水灰比改变了脱硫石膏-废水泥碳化样品的微观形貌。当废水泥掺量为50%时,低水灰比有利于形成完整的石膏晶体骨架,而碳化产物填充骨架孔隙。当废水泥掺量为70%时,高水灰比提供了充裕的晶体生长空间,有利于纤维状碳酸钙晶体的形成。

4)碳化过程对废水泥内部的水化具有一定促进作用。碳源离子与废水泥表面进行化学反应,能够打破废水泥表面水化产物的封闭层,内部未水化的水泥微颗粒能够与水结合发生水化反应,进而体系的力学性能得到增强;高水灰比下的脱硫石膏-废水泥体系内部有更多的孔隙,能够有效提供碳源离子进入块体内部的路径,在增强体系力学性能的同时,也增加了块体的孔隙率,即降低了块体的表观密度。