矿渣-硫铝酸盐水泥的环境影响及碳减排效应分析

潘志强,李 晨,蒋正武

(1.同济大学先进土木工程材料教育部重点实验室,上海 201804;2.同济大学材料科学与工程学院,上海 201804)

0 引 言

绿色、低碳的发展理念是应对全球气候变暖的关键。近年来,世界各国相继提出“碳中和”目标,并将此作为国际政治、经济博弈的重要抓手[1]。中国是全球碳排放最高的国家,面临较大的减排压力。水泥工业是能源密集型产业,能源消耗和碳排放分别占全球总值的12%~15%与5%~7%[2-3]。我国的水泥产量长期位居世界首位,国家统计局数据显示,2022年我国水泥产能为21.3亿吨,相应的碳排放约为12亿吨,占全国碳排放总量的13%左右。因此,推动水泥工业的低碳发展对我国“双碳”目标的实现意义重大。

新型低碳胶凝材料是水泥工业减碳的重要途径。硫铝酸盐水泥是以石灰石、铝矾土、石膏等为原料,在1 300~1 350 ℃下煅烧而成,熟料主要矿物成分为硫铝酸钙和硅酸三钙/二钙(阿利特/贝利特)[4],具有早强、快硬等优良特性[5],广泛应用在冬季施工,应力水泥压力管、普通排水管等制品生产,并用于防水材料、混凝土膨胀剂等特种工程材料的制备[6]。相较于硅酸盐水泥,硫铝酸盐水泥产量少,使用领域特殊,但其煅烧温度低,具有较低的碳排放。此外,使用粉煤灰、矿渣等辅助性胶凝材料可降低水泥的熟料占比,减少碳排放。研究[7]表明,矿渣粉作为混合材加入硫铝酸盐水泥中,能与水泥水化生成的氢氧化钙发生反应生成水化硅酸钙(C-S-H)凝胶,形成密实的浆体结构,改善硫铝酸盐水泥性能。Gao等[8]研究添加矿渣粉的硫铝酸盐水泥体系时发现,当矿渣粉的掺量不超过水泥总质量的10%时,硫铝酸盐水泥的力学性能不会降低,且随矿渣粉掺量的提高,水泥中的C-S-H凝胶增加,微裂纹数量减少。

生命周期评价(life cycle assessment, LCA)方法是评价水泥生产环境影响的重要方法,其中,全球变暖潜值(global warming potential, GWP)为量化产品碳足迹的指标,此前国内外研究大多基于硅酸盐水泥开展。Li等[9]研究了矿渣掺量的变化对硅酸盐水泥环境影响的改变,结果表明GWP为该水泥生产过程最主要的环境影响,添加矿渣会显著降低水泥的各类环境影响,其中GWP可减少10%左右。白文琦等[10]对通用硅酸盐水泥生产的GWP开展研究,结果显示混合材掺量越多,GWP越小,但混合材通常需要磨细,电能消耗高,如何提高该过程的能源利用率值得关注。此类研究表明,矿渣作为混合材可有效降低水泥生产过程的碳排放。而矿渣-硫铝酸盐水泥作为一种新型建材产品,其碳减排潜力还不明确。本文以《环境管理 生命周期评价 要求与指南》(GB/T 24044—2008)为指导,使用LCA方法研究矿渣-硫铝酸盐水泥生产过程的环境影响,并与硅酸盐水泥对比,分析两种水泥在GWP、初级能源消耗(primary energy demand, PED)等环境影响上的差异,明确矿渣-硫铝酸盐水泥的碳减排效应。

1 矿渣-硫铝酸盐水泥的生命周期评价

根据《环境管理 生命周期评价 要求与指南》(GB/T 24044—2008)的规定,LCA包括以下四个步骤:①目的与范围的确定;②清单分析;③影响评价;④结果解释。步骤①需确定研究对象、功能单位及系统边界;步骤②包括数据的收集与计算,该过程重点在于数据的有效性及计算的准确性;步骤③需利用生命周期清单分析结果,根据数据与环境影响的相关性,评估产品生产过程的环境影响潜力;步骤④需对生命周期清单分析和影响评价结果展开讨论。

1.1 目的与范围的确定

本文以矿渣-硫铝酸盐水泥的生产为研究对象,模拟新型干法水泥的生产进行研究计算,并与硅酸盐水泥生产的LCA进行对比,分别以生产1 t矿渣-硫铝酸盐水泥和硅酸盐水泥为功能单位,所选取系统边界的主要单元过程包括:原料开采、原料运输、生料制备、熟料煅烧及水泥粉磨,如图1所示。

图1 矿渣-硫铝酸盐水泥生产的系统边界Fig.1 System boundary of slag-calcium sulfoaluminate cement production

1.2 清单分析

根据物料平衡、质量守恒规律计算得到生产1 t硅酸盐水泥熟料的原料用量及熟料煅烧过程石灰石中碳酸钙分解释放的CO2,其中,原料配比来源于董世根等[11]的研究,假设石灰石中杂质的质量分数为5%,其余成分为CaCO3,生料的含水率为1%。铁质校正原料的来源为硫酸制备工业的废弃硫酸渣,成分以氧化铁为主,添加量一般不超过水泥总质量的5%,因此在LCA中假设该材料的环境影响为零。生产电耗与煤炭用量取值为我国水泥生产企业的平均水平[12-13]。物料平衡及质量守恒的计算公式如式(1)所示。

m熟料=m生料-m含水-m分解-m粉尘

(1)

式中:m熟料为煅烧后熟料的质量,m生料为投入生产系统的生料的质量,m含水为生料的含水量,m分解为煅烧过程生料中分解产生的CO2的质量,m粉尘为生产过程物料损耗产生的粉尘量。

对于熟料煅烧过程中释放的CO2,计算中假设其仅来源于石灰石中CaCO3的受热分解,该部分产生的CO2质量计算公式如式(2)所示。

(2)

式中:mCO2为熟料煅烧过程中释放的CO2的质量,MCO2、MCaCO3分别为CO2、CaCO3的相对分子质量,m石为生料中石灰石的投入量,m杂为石灰石中杂质的含量。

矿渣-硫铝酸盐水泥的原料用量参考《硫铝酸盐水泥》(GB/T 20472—2006)。其中,矿渣的添加比例为水泥质量的30%,其为高炉炼铁工业的副产物,由于用量较高且具有一定价值,本文采用LCA中的经济价值分配方法对矿渣的清单数据进行分配计算,分配系数取自Chen等[14]对掺合料在LCA分配方法中的研究。原料破碎、粉磨及熟料煅烧过程的电耗与煤炭用量来源于Ren等[15]的研究。每千克矿渣清单分配结果的计算公式如式(3)所示。

(3)

式中:O矿渣、O铁分别为矿渣、高炉炼铁生命周期清单输出结果中各类空气污染物的排放量,k为根据经济价值分配方法得出的分配系数,m为生产1 kg铁产出的矿渣的质量。

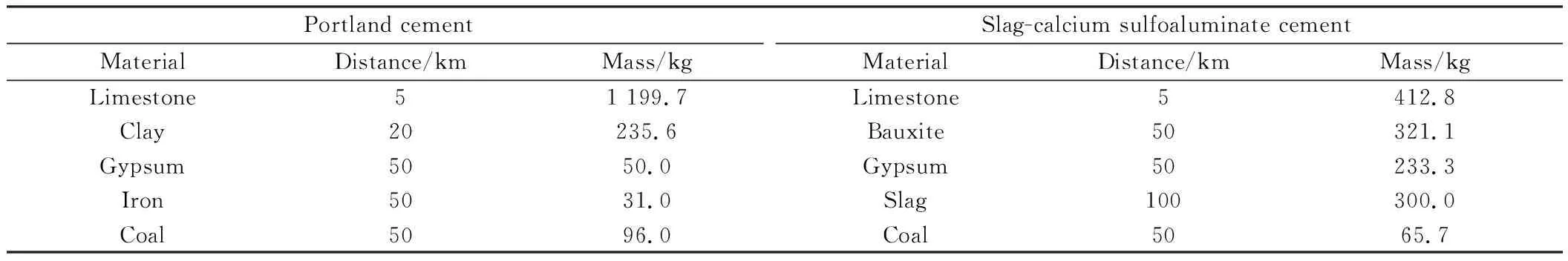

原料开采、运输及发电数据来源为eFootprint软件中国生命周期参考数据库(Chinese Life Cycle Database, CLCD)。原料的运输方式设定为柴油货车公路运输,如表1所示。

表1 原料的运输详情Table 1 Transportation details of raw materials

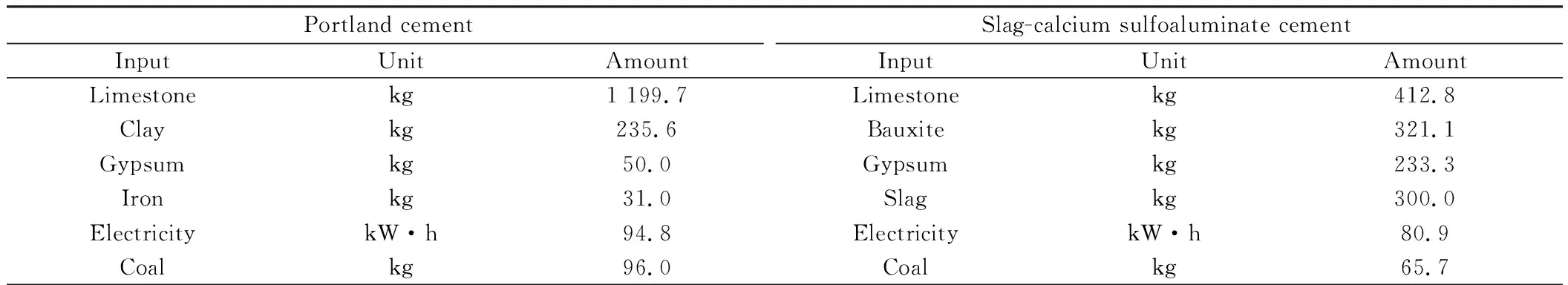

分析得出两种水泥的生命周期清单(life cycle inventory, LCI)结果,如表2所示。

表2 水泥的生命周期清单Table 2 LCI of cement

1.3 环境影响评价

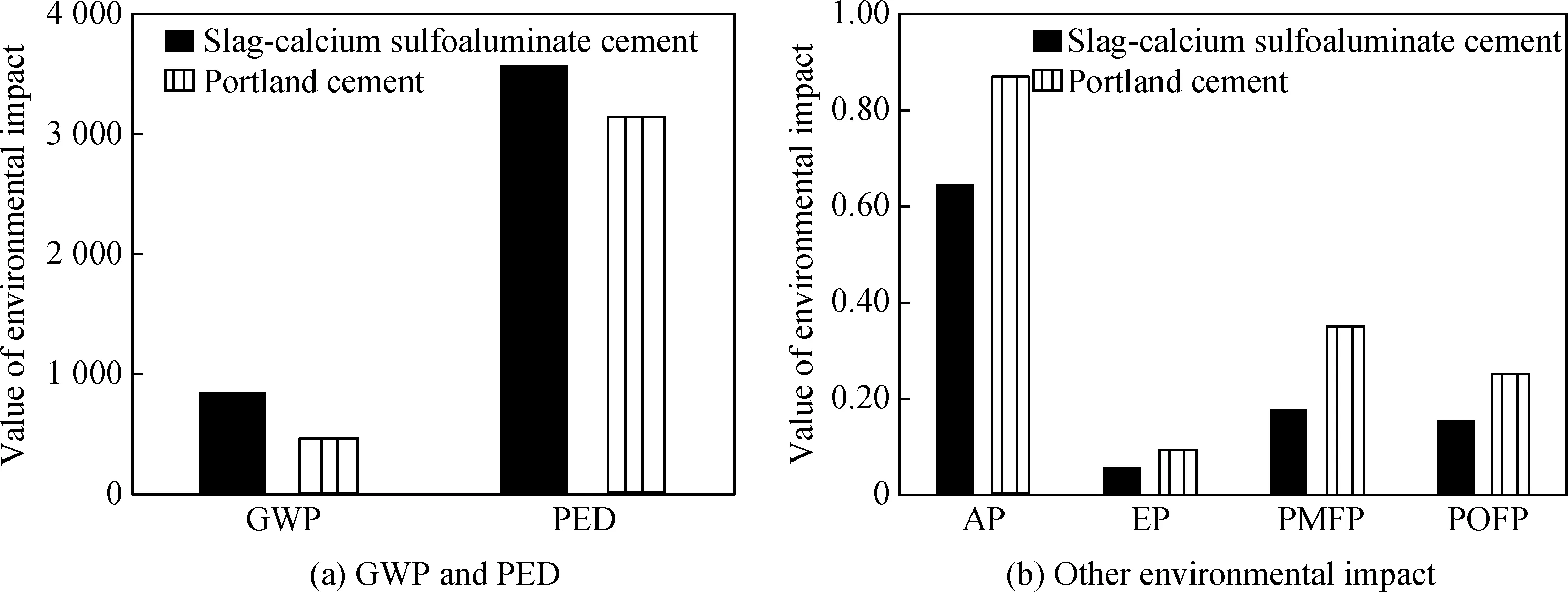

在水泥的生产中,碳排放与能耗是其主要的环境影响,对应研究选取GWP与PED两种环境影响指标,并选取其他几种常见环境影响指标:酸化效应(acidification potential, AP)、富营养化效应(eutrophication potential, EP)、颗粒物形成效应(particulate matter formation potential, PMFP)、光化学烟雾形成效应(photochemical ozone formation potential, POFP),作补充分析,如表3所示。

表3 研究选取的环境影响类型Table 3 Categories of environmental impact selected in research

根据eFootprint软件中的生命周期影响评价模型,选取不同环境影响指标的特征化因子,如表4所示。量化环境影响的计算公式如式(4)所示。

(4)

式中:EIi为第i种环境影响的特征化结果,Qj为第j种物质的消耗量/排放量,EFj为第j种物质的特征化因子,n为生命周期清单中的物质种类的总数。

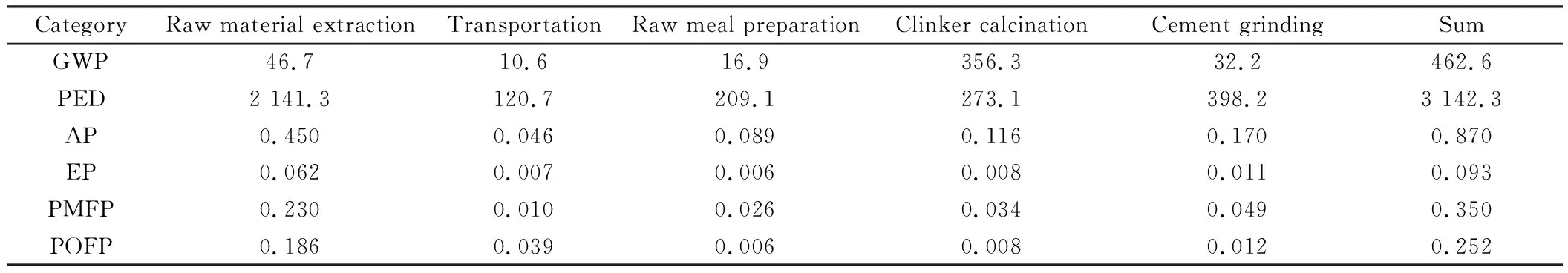

计算生产两种水泥的环境影响,结果如表5、6所示。

表5 硅酸盐水泥生产的环境影响Table 5 Environmental impact of Portland cement production

表6 矿渣-硫铝酸盐水泥生产的环境影响Table 6 Environmental impact of slag-calcium sulfoaluminate cement production

2 结果与讨论

2.1 环境影响贡献与来源

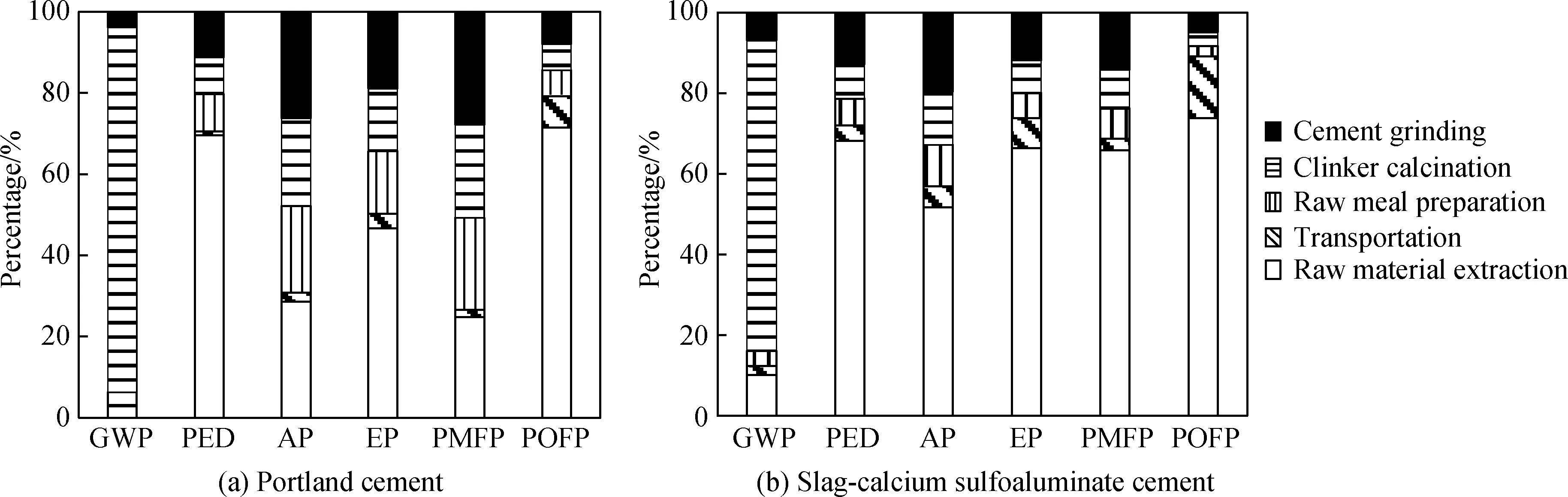

两种水泥生产中各过程对不同环境影响的贡献如图2所示。在硅酸盐水泥原料开采、生料制备、熟料煅烧等生产过程中,熟料煅烧对GWP的贡献最高,约占90%,由于该过程石灰石分解产生大量碳排放,且煤炭燃烧也会产生一定碳排放;对于PED,原料开采过程占比约70%,由于此过程开采煤炭作为熟料煅烧的热源,且开采过程的机电设备以电能、化石能源为动力,造成较高的能源消耗;对于AP,除原料运输外,其余四个生产单元过程的贡献较高且占比相近,造成该环境影响的主要原因是电能消耗所对应的燃煤发电与煤炭燃烧排放的NOX与SO2;EP主要来自原料开采过程(约50%),原因是该过程使用机电设备消耗电能,发电产生较高的NOX排放;PMFP主要来自原料运输外的生产过程,主要来源为各过程生产环节产生的粉尘污染;POFP主要来自原料开采过程,占比达72%,原因为消耗电能对应造成的NO2与SO2排放。

图2 水泥的环境影响贡献分析Fig.2 Analysis of environmental impact contribution of cement

由图2(b)可见,矿渣-硫铝酸盐水泥的各生产过程对GWP、PED、EP和POFP的贡献情况与硅酸盐水泥相似,其中,GWP的77%来自熟料煅烧,PED的68%来自原料开采。而两种水泥的AP与PMFP来源则具有明显区别,这是由于矿渣-硫铝酸盐水泥的生产中使用矿渣作为混合材,矿渣的产生及粉磨(即矿渣的综合利用)造成的环境影响被纳入到原料开采过程,按照经济价值分配方法,通过分配其上游产业——高炉炼铁工业得到,而高炉炼铁过程中焦炭燃烧会产生大量SO2,且铁矿石中的硫在高温冶炼过程中也会转变为SO2,产生AP。因此,原料开采过程对矿渣-硫铝酸盐水泥的AP贡献较高,占比52%;同样由于矿渣在LCA中的分配算法,高炉炼铁产生的烟尘排放被分配到矿渣-硫铝酸盐水泥的原料开采过程,使该过程的PMFP占比达到66%,而硅酸盐水泥该过程的PMFP仅占比25%。

2.2 敏感性分析

敏感性分析是确定环境影响评价可行性的重要方法,通过敏感性分析可找出清单中影响最大的因素[16]。反复性是LCA工作的固有特征,完善的LCA需根据由敏感性分析所判定的数据重要性来决定数据的取舍,从而对所界定的初始系统边界进行验证并加以调整,将数据处理限制在被判定为对LCA研究目的具有重要性的输入输出数据范围内。根据LCI结果,设置输入数据的变化率在±20%,对GWP和PED两种环境影响展开敏感性分析,如图3、4所示。

图4 矿渣-硫铝酸盐水泥的敏感性分析Fig.4 Sensitivity analysis of slag-calcium sulfoaluminate cement

矿渣-硫铝酸盐水泥与硅酸盐水泥生产的敏感性分析结果显示:对GWP影响最大的因素均为石灰石的用量,对于矿渣-硫铝酸盐水泥,当石灰石用量改变20%时,GWP变化幅度达7.7%,而对于硅酸盐水泥,该值可达12%;GWP的次要影响因素均为煤炭的用量,不同于硅酸盐水泥,由于矿渣-硫铝酸盐水泥中矿渣对水泥熟料的替代,其熟料煅烧的石灰石用量明显减少,使得煤炭用量与石灰石用量在矿渣-硫铝酸盐水泥GWP的影响程度上十分接近,有效降低了水泥生产中石灰石分解造成的温室效应占比;对PED影响最大的因素均为煤炭的用量,当其用量的变化率为20%时,矿渣-硫铝酸盐水泥与硅酸盐水泥的PED变化幅度分别为10.7%与13.4%,在生产条件相近时,这反映出生产矿渣-硫铝酸盐水泥时煤炭的用量相对较低,具有一定的节能潜力。

依据上述分析,降低水泥生产的碳排放,即减少LCA结果中的GWP值,最有效的途径是在不影响使用性能的前提下,尽可能地降低石灰石的用量,主要方法有:①降低水泥熟料中的钙含量,提高熟料中低钙矿物(例如硅酸二钙)比例;②使用天然硅酸钙矿物或各类氧化钙、硅酸钙固废(如电石渣、冶金渣、尾矿等[17])替代石灰石作为水泥生产原料;③在水泥生产中使用粉煤灰、矿渣、冶金渣等工业固废进一步替代水泥熟料,减少熟料占比以降低石灰石用量。通过工艺革新提高窑炉的煅烧效率,使用替代燃料以减少熟料煅烧的煤炭用量,也可以有效降低熟料煅烧过程产生的碳排放。此外,新兴的碳捕集碳封存技术可捕获水泥生产过程中产生的二氧化碳,并采取多种措施加以储存后投入新的生产过程加以利用,避免将二氧化碳直接排放到大气中,例如Galusnyak等[18]通过热集成模拟分析方法预测显示,将碳捕集碳封存技术运用到水泥生产中可减碳70%,但由于此技术还不成熟,目前尚未在水泥工业中大规模应用。而生产能耗的降低,即LCA结果中PED值的减小,需着眼于能源用量与能源结构,可通过改善水泥熟料的煅烧工艺或使用替代燃料、新能源,以减少煅烧的煤炭用量,也可以通过调整电力结构,减少燃煤发电的电网占比,推广风电、水电、核电等清洁能源,减少初级能源消耗。

2.3 碳减排效应分析

两种水泥的环境影响结果对比如图5所示。矿渣-硫铝酸盐水泥的碳排放指标GWP较硅酸盐水泥显著降低,约为硅酸盐水泥的一半;而矿渣-硫铝酸盐的能耗指标PED较硅酸盐水泥减少约12%。对于AP、EP、PMFP和POFP,矿渣-硫铝酸盐水泥均略高于硅酸盐水泥,主要原因是在LCA计算中,矿渣粉按照经济价值原则分配到了上游高炉炼铁工业产生的SO2、烟尘及NOX等环境排放,这些排放物对上述四类环境影响贡献较大。综上,矿渣-硫铝酸盐水泥的碳减排效应显著、节能效应良好,但AP、EP、PMFP、POFP四类环境影响略高于硅酸盐水泥。此外,本LCA研究中的硅酸盐水泥和矿渣-硫铝酸盐水泥的强度等级为42.5,设定的矿渣-硫铝酸盐水泥的矿渣掺量为30%,在硫铝酸盐水泥体系中该掺量较高,会使其产生小幅度的强度损失[8],因而本研究中矿渣-硫铝酸盐水泥的力学性能略逊于硅酸盐水泥。

图5 两种水泥的环境影响对比Fig.5 Comparison of environmental impact of two types of cement

2.4 应用前景分析

由上述分析可知,水泥生产时的碳排放主要来源于熟料煅烧过程。矿渣-硫铝酸盐水泥使用矿渣替代水泥熟料,本文设定的LCA计算中这一替代比例为30%,而研究显示,矿渣在硅酸盐水泥中的掺加比例最高可至70%。未来通过进一步的配比设计与优化,若能在保证一定性能的前提下,将硫铝酸盐水泥中矿渣的添加比例提高到70%,在本文LCA研究的基础上推算,矿渣-硫铝酸盐水泥的生产碳排放还能够降低43%,同时表明该水泥具有巨大的碳减排潜力。

从材料性能角度,矿渣在硫铝酸盐水泥水化过程中主要起到火山灰效应和稀释效应,影响水泥的力学性能[19]。前者在矿渣掺量较低时起主导作用,对水泥的强度产生积极影响,而当矿渣替代率较高时,由于硫铝酸盐水泥熟料中的硅酸三钙/二钙比硅酸盐水泥熟料少,其水化产生的氢氧化钙也相应较少,体系中的氢氧化钙不足以提供适宜的碱性环境,可能对矿渣的火山灰活性产生不利影响[20],导致硫铝酸盐水泥的强度下降,这也是限制矿渣-硫铝酸盐水泥中矿渣掺量进一步提升的主要因素。因此,实现矿渣-硫铝酸盐水泥的规模化应用,核心问题是如何解决高矿渣掺量下其力学性能的不足,这一问题的解决需要从熟料、石膏、矿渣复合体系的水化过程出发,进行材料设计的优化。目前对于这一问题的研究仍处于探索阶段,有待深入与完善。

3 结 论

1)对两种水泥的生产进行了生命周期评价。结果显示:在矿渣-硫铝酸盐水泥的生产中,熟料煅烧对GWP的贡献最高,主要由于熟料煅烧过程石灰石的分解与煤炭的燃烧;对于PED,原料开采过程的贡献占比最高,主要由于原料开采过程需开采大量煤炭造成初能源消耗。本研究利用经济价值分配方法,将高炉炼铁工业的环境影响分配到矿渣粉中,因此,矿渣-硫铝酸盐水泥原料生产过程的AP和PMFP占比显著高于硅酸盐水泥。

2)敏感性分析结果表明:在GWP中,影响最大的是石灰石和煤炭用量,在保证水泥使用性能的同时降低石灰石用量、使用替代燃料等是减少GWP的有效方法,而新兴的碳捕集碳封存技术也具有良好的减碳潜力;PED的主要来源是煤炭与电力,改善熟料的煅烧工艺,使用替代燃料,推广风电、水电、核能等清洁能源则是减少PED的有效途径。

3)与硅酸盐水泥相比,矿渣-硫铝酸盐水泥的GWP有显著降低, PED也有所降低。虽然矿渣-硫铝酸盐水泥的AP、EP、PMFP、POFP四类环境影响略高于硅酸盐水泥,但其具有显著的碳减排效应与良好的节能潜力。提高矿渣掺量可进一步提高该水泥的碳减排效应,但需要通过合理的配比设计保证高矿渣掺量下的使用性能,这一问题值得深入研究。