某液压泵马达测试台功率回收系统研究及分析

张 寅, 张建洋, 陆顺新, 孔祥东, 张 晋, 曹 明

(1.燕山大学机械工程学院, 河北秦皇岛 066004; 2.秦皇岛职业技术学院机电工程系, 河北秦皇岛 066004;3.北京华德液压工业集团有限责任公司, 北京 100000)

引言

液压泵和液压马达分别作为液压系统的“心脏”和“手臂”,直接决定系统的动静态特性,影响设备运行的安全与平稳[1]。由于受到先进的设计方法和生产制造技术的限制,一些高端液压元件依旧被国外垄断[2]。虽然通过有限元分析和建模等仿真技术可以为液压元件的正向设计和生产给予一定的指导意见,但无法得到实际的检验[3]。只有不断的对液压泵和马达进行各项性能的测试,才能找到产品存在的问题。因此,设计和研制性能较高的液压泵马达性能测试台十分必要。本研究针对液压泵马达性能测试台中的功率回收问题进行研究。

据美国能源部门统计,发展中国家的所有能源消耗中液压泵所消耗的能量占据其1/5[4-5],并且,绝大多数的测试台都是通过溢流加载的方式改变系统压力,这样会产生大量的热能,功率回收旨在对这部分能量进行回收,是在响应国家对节约资源的号召,同时也能降低企业的运营成本[6-9]。

针对泵、马达试验台,董晗等[10]介绍了并联式液压混合动力系统制动能量回收的节能机理。吴时飞[11]设计出一种新型的功率回馈式电液比例泵—马达试验台,采用功率回馈式原理,具有装机功率小、应用范围广、应用精度高等优点。张春辉等[12]对液压泵可靠性试验台常用功率回收方式及其特点进行分析,结合并行式节能理念设计搭建新型可靠性试验台。高强等[13]针对可靠性高、寿命长的液压泵(马达)在可靠性试验中功率消耗大的问题,设计了一种基于电功率回收方式的液压泵(马达)可靠性试验台。候小华等[14]对大功率液压元件及系统实验、长时间寿命实验和超载实验、大批量液压元件产品性能实验过程中的能量浪费进行分析,设计了一种基于液压反馈的功率回收方式。王汝成等[15]针对传统大功率液压泵马达试验台采用节流阀或溢流阀方式加载,导致能量均以热能的形式浪费的问题,设计了一种可对开式液压泵、闭式液压泵和液压马达进行性能测试的机械补偿功率回收式试验系统。

本研究分析了电功率、机械补偿和液压补偿的功率回收系统方案,确定出液压泵马达测试台较为理想的功率回收系统形式。对选用的电功率回收系统通过AMESim软件建立了功率回收系统模型,对不同工况下电功率回收系统的回收率进行分析。

1 液压泵马达测试台功率回收方案确定

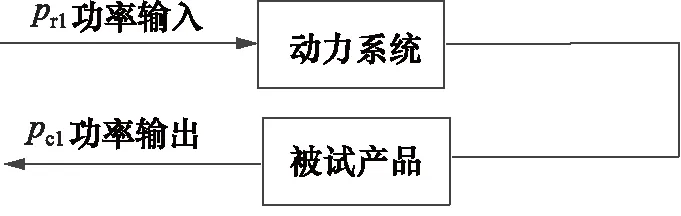

具有能量回收功能的测试台,其原理是通过能量回收装置或系统,将被试产品输出的部分能量回收并以机械能、电能或液压能的形式重新输入到系统中,从而降低了输入的功率,达到节能的目的。图1为非功率回收形式下液压系统能量传递示意图,图2为功率回收形式下液压系统能量传递示意图[5]。

图1 非功率回收形式下液压系统能量传递示意图

图2 功率回收形式下液压系统能量传递示意图Fig.2 Schematic diagram of energy transfer of hydraulic system in power recovery mode

其中,pr1和pc1分别为非功率回收形式下液压系统的输入功率和输出功率;pr2为功率回收形式下液压系统的输入功率,pc2为功率回收形式下液压系统的整体输出功率,pf为功率回收形式下液压系统能量回收装置的回收功率。

其中:

pc1=pr1η1

(1)

pc2=pr2η1+pfη1

(2)

pf=pr2η1η2η3+pfη1η2η3

(3)

(4)

若两种形式下,动力装置与被测元件相同。

pr2=pr1-pr1η1η2η3

(5)

(6)

式中,η1—— 驱动装置的效率

η2—— 被试件的效率

η3—— 能量回收的效率

ξ—— 功率回收率

随着液压测试技术的不断发展,现阶段形成了比较成熟的3种功率回收方案,下文将对3种方案进行分析对比。

1.1 液压补偿回收测试台原理分析

液压补偿形式的液压测试台多用于对液压马达的性能测试,以液压能的形式进行回馈。液压补偿又分为串联液压补偿形式和并联液压补偿形式。

串联形式的液压补偿测试台包括主泵、加载泵、被试马达以及节流阀等主要部分。测试台中主泵和加载泵串联,加载泵和被试马达连接,主泵为加载泵输送压力油,马达输出扭矩给加载泵实现能量回收。试验过程要保证被试马达的排量小于加载泵的排量,并且通过调节节流阀开度进行压力调节。原理如图3所示。

图3 串联形式的液压补偿回收系统原理图Fig.3 Schematic diagram of hydraulic compensation and recovery system in series

并联形式的液压补偿测试台包括主泵、负载泵、被试马达以及溢流阀等主要部分。变频电机作为主泵的动力装置为其输出动力,主泵的液压油提供给被试马达,从而马达转动输出转矩给负载泵,负载泵工作产生的压力油加上主泵提供的压力油输送到被试马达。负载泵为变量泵,被试马达的入口压力值的调整由调节溢流阀开口大小和改变负载泵的排量来实现;调节主泵的出口流量改变马达的工作转速。原理如图4所示。

图4 并联形式的液压补偿回收系统原理图Fig.4 Schematic diagram of parallel hydraulic compensation and recovery system

1.2 机械补偿回收测试台原理分析

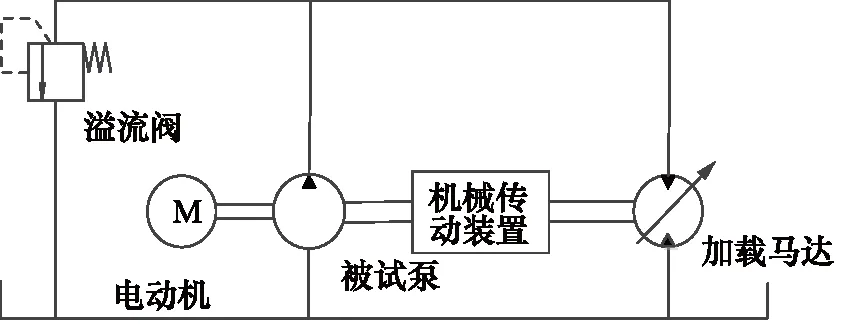

机械补偿形式的液压泵马达测试台包括液压泵、电动机、加载马达以及溢流阀等主要部分。其原理图如图5所示。

图5 机械补偿回收系统原理图Fig.5 Schematic diagram of mechanical compensation and recovery system

当测试台工作时,电动机为液压泵提供动力,并利用变频器改变不同试验转速;液压泵与液压马达之间通过联轴器等传动装置进行连接。因此液压马达将液压泵输出的液压能转化为机械能传递给液压泵[6]。

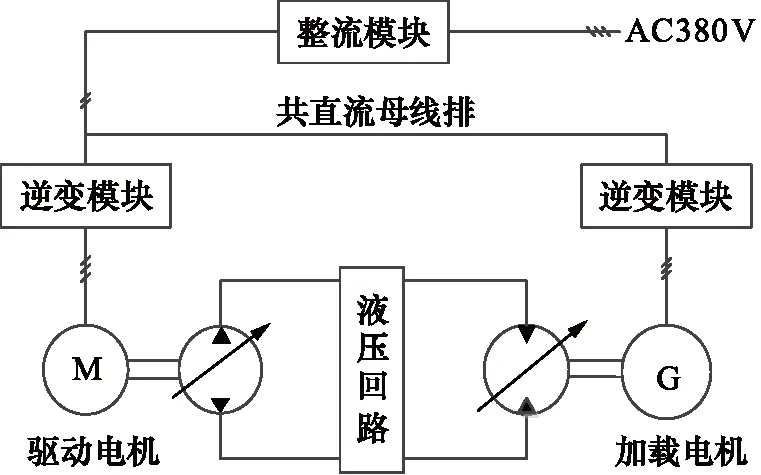

1.3 电功率回收测试台原理分析

电功率回收形式的液压泵马达测试台主要包括驱动电机、液压泵、液压马达、加载电机(加载时为发电机)以及整流逆变装置等主要部分,其原理图如图6所示。

图6 电功率回收系统原理图Fig.6 Schematic diagram of electric power recovery system

驱动电机连接液压泵进行转动,液压泵驱动液压马达,液压马达带动加载电机进行发电,发出来的电能进行回收供驱动电机使用,形成电能回馈系统。从而使能量循环使用,只需要从电网汲取较少能量便可完成试验[7]。

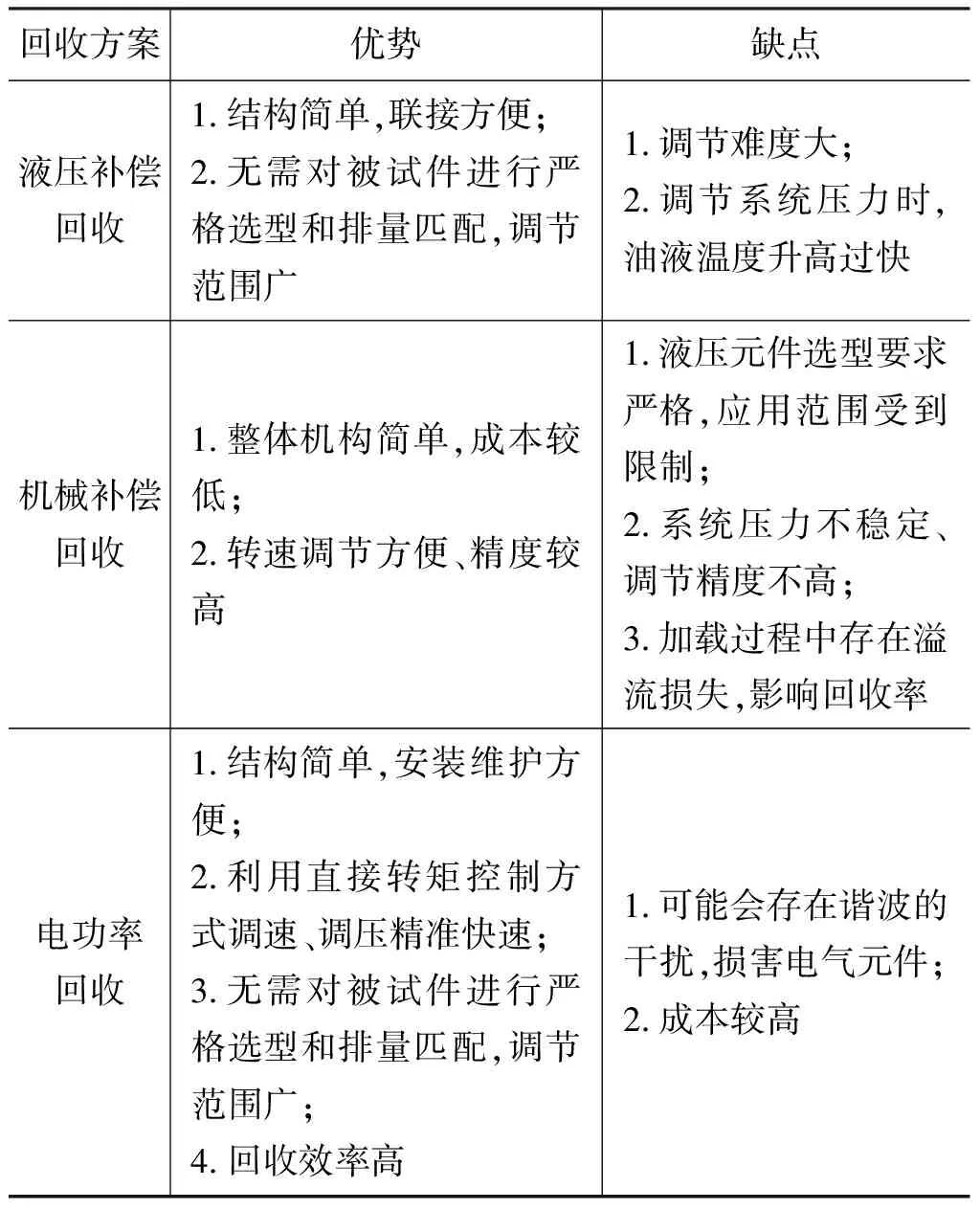

1.4 测试台功率回收形式的比较

本研究某液压泵马达测试台按照试验标准进行液压泵和液压马达各项性能测试,同时还要保证试验过程的方便性,减少试验约束条件,而且功率回收系统的嵌入不能影响测试台的调速、调压等测试精度和性能指标。

3种功率回收方式的优缺点对比见表1,综合测试试验的要求和优缺点,选择采用电功率回收系统方案。

表1 功率回收形式优缺点比较Tab.1 Comparison of advantages and disadvantages of power recovery

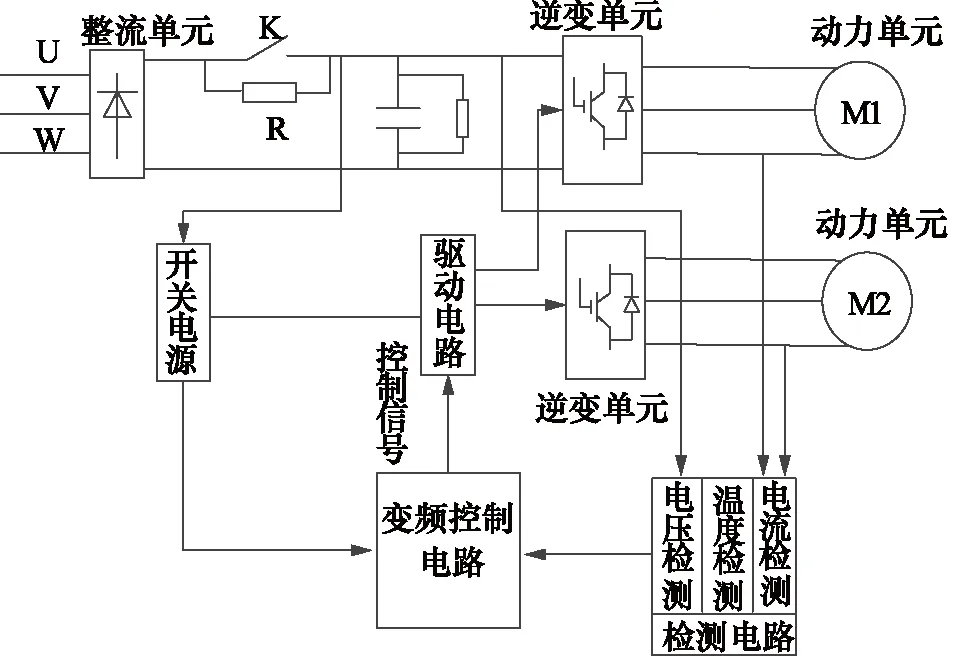

2 测试台电功率回收系统

本研究采用的电功率回收系统实质上是以共直流母线技术为核心的变频多传动系统,既能实现调速功能又可以进行加载制动。电功率回收系统能够将试验过程中产生的功率流通过电路进行能量反馈,从而达到能量循环利用的目的。该系统由动力控制模块、系统主电路、变频控制电路、IGBT逆变驱动电路以及检测电路组成[8]。电功率回收系统如图7所示。

图7 电功率回收系统图Fig.7 Electric power recovery system diagram

电功率回收形式的液压试验系统能量流动简图如图8所示。

图8 液压试验系统能量流动简图Fig.8 Schematic diagram of energy flow of hydraulic test system

3 功率回收效率研究

3.1 功率回收系统模型建立

在AMESim中利用液压元件库、信号库、基础电气库和电动马达驱动库搭建液压马达开式回路、驱动电机、加载电机以及整流逆变装置的仿真模型。电功率回收形式的试验系统仿真模型如图9所示。

图9 电功率回收系统AMESim仿真模型Fig.9 AMESim simulation model of electric power recovery system

3.2 不同工况下功率回收系统效率分析

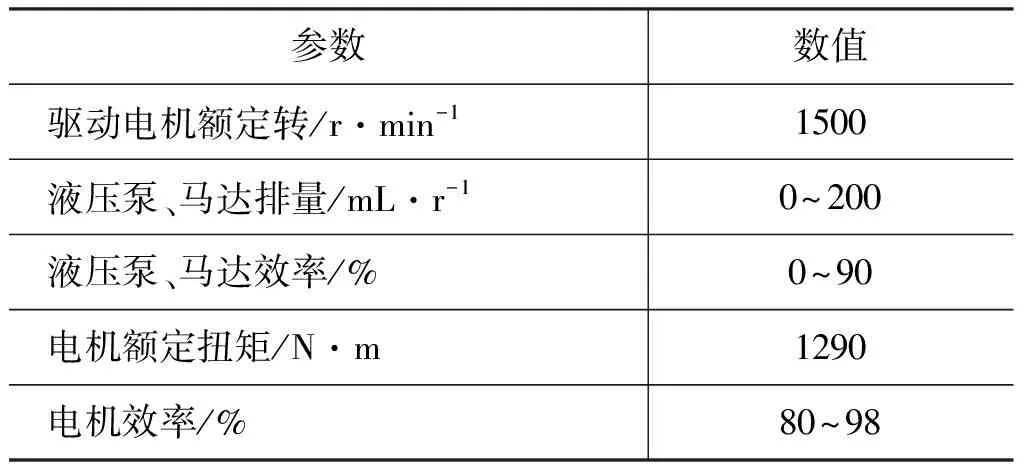

根据性能试验的典型工况,进行泵马达测试台电功率回收效率的仿真分析。仿真中将加载侧电机的输出功率与输入到驱动电机的功率之比作为回收率。由于液压泵和液压马达在不同转速以及工作压力时具有不同的机械效率和容积效率,同时电机的效率也会随负载不同而变化,因此在根据不同工况设定液压泵、液压马达以及电机的效率。测试台系统主要参数如表2所示。

表2 测试台系统主要仿真参数Tab.2 Main simulation parameters of test bench system

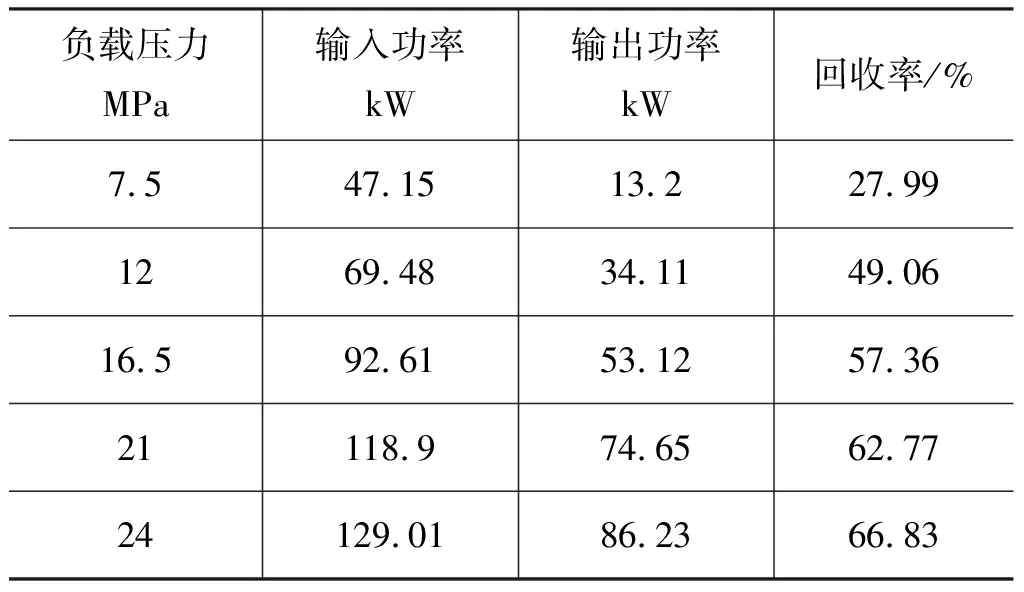

1) 不同负载压力下功率回收系统仿真分析

在马达的排量为120 mL/r,给定马达阶跃转速为2100 r/min的条件下,施加不同的负载压力分别为7.5, 12, 16.5, 21, 24 MPa,得到系统输入功率、输出功率以及功率回收率的仿真曲线如图10所示。

图10 不同负载压力下系统功率仿真曲线Fig.10 Simulation curves of system power under different load pressures

通过仿真结果可以看出,在同一转速下,负载压力变化时,系统的输入功率、回收功率以及回收率也会变化。在额定压力范围之内,施加的负载压力越高,稳态时系统的输入功率、回收功率、回收率就越高。给定阶跃转速信号后,系统瞬间会有较高的压力冲击和转速超调,系统驱动电机的启动电流也会瞬间增大,因此系统的输入功率会有峰值。当系统的压力和转速稳定后,输入功率也趋于稳定。

不同负载下系统仿真结果如表3所示。通过表中数据可知,当系统负载压力为21 MPa 时回收率为 62.77%,与理论计算值接近,这是因为此时液压泵、马达的总效率均在 80%左右,与理论计算时设定的效率值相同。并且系统在中高转速、额定压力范围内运行时,随着压力增大液压回路效率略有下降但变化较小,而电机效率以及变频单元的效率会随之显著提高,综合作用下整个系统回收率会增大。

表3 不同负载下系统仿真结果Tab.3 System simulation results under different loads

2) 不同马达转速下功率回收系统仿真分析

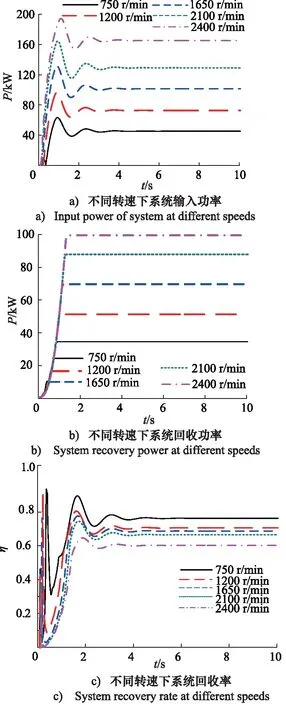

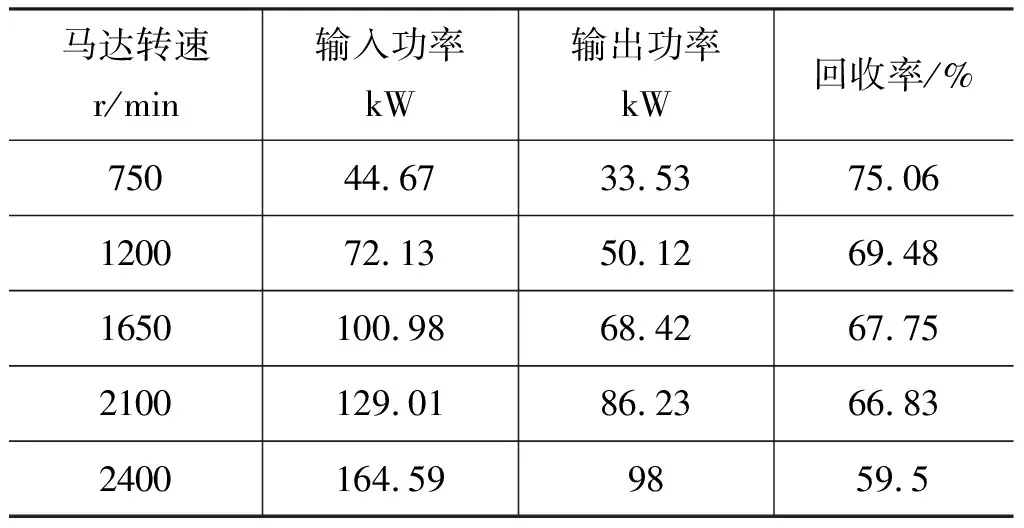

在马达的排量为120 mL/r、负载压力为24 MPa的条件下,给定马达阶跃转速分别为750, 1200, 1650, 2100, 2400 r/min,仿真分析系统回收性能以及回收效率。仿真曲线如图11所示。

图11 不同转速下系统功率仿真曲线Fig.11 Simulation curves of system power at different speeds

通过仿真结果可以看出,在马达排量和系统压力不变的情况下,给定马达转速越高,稳态时系统的输入功率、回收功率越高,而回收率越低。给定阶跃转速信号后,系统瞬间会有较高的压力冲击和转速超调,系统驱动电机泵的启动电流也会瞬间增大,因此系统的输入功率会有尖峰值;当系统的压力和转速稳定后,输入功率也趋于稳定。马达转速升高时稳态的回收率降低,这是因为转速升高液压回路的效率有所增加,但同时为保证系统压力不变加载电机的负载扭矩随转速升高而减小,从而电机的效率会降低;在中高压力工况下电机效率的作用大于液压回路效率的作用,综合电机和液压回路两部分的影响,转速升高回收率降低。不同转速工况下系统仿真结果如表4 所示。

表4 不同转速工况下系统仿真结果Tab.4 Simulation results of system under different speed conditions

3) 不同马达排量下功率回收系统仿真分析

在马达的转速为2100 r/min、负载压力为24 MPa的条件下,调节马达排量分别为60, 90, 120 mL/r,在不同的排量下仿真分析系统回收性能以及回收效率。仿真曲线如图12所示。

图12 不同排量下系统功率仿真曲线Fig.12 Simulation curve of system power under different displacement

通过仿真结果可以看出,给定马达排量越高,稳态时系统的输入功率、回收功率越高,而回收率略有降低。给定阶跃转速信号后,系统瞬间会有较高的压力冲击和转速超调,系统驱动电机的启动电流也会瞬间增大,因此系统的输入功率会有尖峰值;当系统的压力和转速稳定后,输入功率也趋于稳定;排量越大,输入功率上升速率越快,到达稳定值的时间越短。马达排量越大,发电机的回收功率的最终稳定值越大。马达转速为中高转速并且排量增大时,稳态时的回收率降低,并且到达稳定回收率的时间越短。

4 功率回收功能试验

本章将对液压泵马达综合试验台的功率回收率进行试验研究,并与仿真结果对比,验证仿真模型的正确性。

在试验开始前,已对试验台选用的各类传感器进行校准,确保实验数据准确可靠。功率回收功能试验选用型号为HD-A6VM100的斜轴式变量马达,该款马达性能可靠。同时试验测量的数据将与马达的原始规格数据进行比较,确保液压泵马达试验台的设计合理,满足液压泵马达的出厂测试要求。

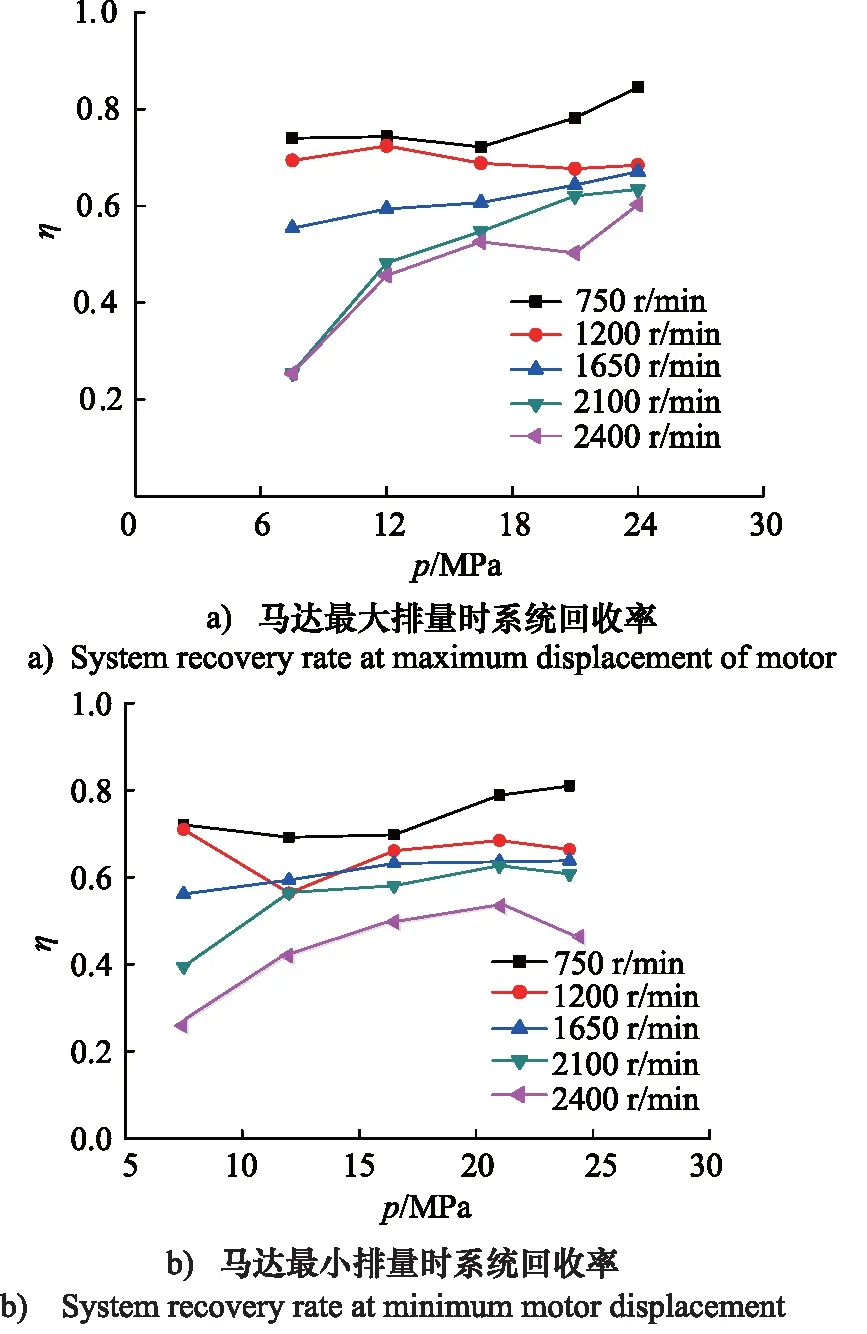

试验主要研究马达最大排量和最小排量时的系统回收率,观察在不同转速的条件下,系统回收率随加载压力的变化曲线,最终结果如图13a和图13b所示。

图13 功率回收性能试验曲线Fig.13 Experimental curve of power recovery performance

从试验曲线中可以看出,在转速和排量不变的条件下,压力与系统的功率回收率整体上成正比,即压力越大回收率越高;在压力和排量不变的条件下,转速越高回收率越低。这与仿真结果一致,验证了仿真结果的正确性。

5 结论

(1) 将功率回收系统和非功率回收系统的原理进行了对比,详细介绍了三种不同形式的功率回收系统,最终确定选用基于共直流母线技术的电功率回收系统方案;

(2) 通过AMESim软件搭建了液压系统和电功率回收系统的仿真模型,针对三种不同工况分别进行了仿真分析,相同的条件下,又进行了测试台功率回收性能试验,试验和仿真得到的曲线一致。结果表明:液压马达转速和排量一定,系统在中高转速、额定压力范围内运行时,压力越高回收率越高;液压马达压力和排量一定,系统中高压力、额定转速范围内运行时,转速越高回收率越低;系统在中高转速和中高压力运行时,排量越大回收率越低。