变频技术在凝结水泵上的运用

游振明

(国能福州热电有限公司)

0 引言

目前, 电力市场发展呈现为“厂网分开, 竞价上网”的趋势, 火电厂又无法通过“煤电价格联动”完全实现节能环保目标, 因此有必要通过变频技术完成降本增效的任务, 从而推动火电厂的可持续经营发展[1]。具体来讲, 火电厂机组的大功率凝结水泵长期应用节流控制流量及定转速运行方式, 使得其运行经济性普遍较差, 通过应用变频技术、安装变频器则能够实现对于大功率凝结水泵的变频改造, 从而降低凝结水泵用电率, 大幅度提高了凝结水泵的运行效益。

1 电动机变频技术分析

异步电动机转速计算公式如下:

式中,n代表电动机转速,S代表转差率,f0代表定子电压频率,P代表电动机极对数。

通过式(1), 可以发现电动机转速调节主要通过变化S、f0、P来实现, 由此可以将电动机转速调节技术分为变转差率调速、变频调速、变极调速3 种。

其中, 变频调速技术运用原理如下: 当P为固定值时,n与f0成正比, 因此改变f0便能够调整电动机转速。变频调速技术具有平滑性较高、调速范围较广、机械特性较高等应用优势, 现已经成为了主流异步电动机转速调节方式。

2 变频技术在凝结水泵上的运用实例分析

2.1 A 火电厂机组简介

A 火电厂始建于1956 年, 建成于1958 年。A 火电厂先后进行了5 次改扩建, 前3 次改扩建工程拆除了全部老机组; 第4 次改扩建工程安装了超高压锅炉(2 ×500t/h) 和双抽供热机组(2 ×125MW); 第5 次改扩建工程拆除了老主厂房, 安装了燃煤单抽供热机组(2 ×300MW)、凝结水泵(NLT250 -370 ×8) 及配套电机(YLBKS400-4)。凝结水泵配套电机具体技术参数如表1 所示。

表1 凝结水泵配套电机技术参数统计表

目前, A 火电厂供热能力为500t/h, 供热半径为7.8km, 供热面积为2200 万m2, 负责周边300000 余户居民冬季采暖及夏季制冷(部分)、250 余家企事业单位生产供电工作。

2.2 凝结水泵变频改造需求

A 火电厂凝结水泵电机电压等级为6kV, 属于高压等级, 变频改造需要应用高压变频器, 具体需要满足以下改造需求:

(1) 在确保变频调节可靠性的基础上尽量减少改造成本, 以此确保变频改造的经济性;

(2) 确保系统能够实现在变频与工频之间的无扰切换, 以此确保凝结水系统的稳定运行;

(3) 充分考虑机组运行的干扰因素, 如双站自动无扰切换、变频器跳闸切工频逻辑, 以此确保机组的稳定运行;

(4) 通过先进管理设施及专业管理技术保持有的放矢的系统关系, 以此确保火电厂的安全生产[2]。

2.3 高压变频器选型

高压变频器选型是凝结水泵变频改造的重要环节, 选型是否合理直接决定了改造后的节能效果。凝结水泵配套电机高压变频器选择标准如下:

(1) 容量: 高压变频器属于凝结水泵配套电机的变频驱动装置, 其容量需要与电机容量相匹配, 以此确保变频器及电机的配合使用。

(2) 保护构造: 由于变频器电力电子器件在运行过程中会产生热量, 一般选择开放式结构的高压变频器; 但是由于变频器设置了强制冷却风扇, 容量较小的变频器基本为封闭式结构。

(3) 调速控制方式: 恒转矩负载凝结水泵的配套电机需要选择应用恒压频比控制方式的高压变频器, 使得电机转矩与凝结水泵转矩相匹配, 以此确保电机运行效率。

(4) 安全性能: 当火电厂出现瞬时失电、瞬时停电等情况时, 高压变频器会立即停止运行, 当电网电压恢复后, 变频器会随之通电, 但是变频器并不能立即恢复运行, 而是需要等凝结水泵配套电机完全停机后才能够恢复运行; 这是因为立即恢复运行的变频器的输出频率与电机在停电状态下的运转频率不匹配, 容易令电网陷入过压、过流状态, 从而产生保护单元动作, 导致机组停机; 因此需要选择具备瞬时失电、瞬时停电保护功能的变频器。

(5) 输出电压: 凝结水泵配套电机直接与高压变频器输出端相连, 所以根据电机电压选择变频器输出电压;

(6) 输出频率: 高压变频器输出频率一般为0 -50Hz、0 -60Hz、0 -120Hz, 其中, 输出频率为0 -120Hz 的变频器对应的凝结水泵配套电机调速范围为0 -额定转速, 因此一般选择0 -120Hz 这一变频器输出频率[3]。

A 火电厂预期凝结水泵运行方式如下: 配置3 台容量为50%的凝结水泵, 在较高供热负荷、纯凝汽式低负荷工况下, 凝结水量<450t/h, 保持1 台凝结水泵运行、2 台凝结水泵备用; 在其它工况下, 凝结水量>450t/h, 保持2 台凝结水泵运行、1 台凝结水泵备用。

基于上述凝结水泵配套电机高压变频器选择标准及预期凝结水泵运行方式, A 火电厂选择应用2 台HARSVERT-A06/065 变频器, 1 台变频器完成对1 台凝结水泵的变频驱动, 1 台变频器通过一拖二自动切换方式完成对另外2 台凝结水泵的变频驱动。该型号变频器结构包括变压器柜(将低压工频电转换为直流电)、功率柜(应用逆变技术、单模块旁路功能、单元串联多电平技术)、控制柜(应用先进算法、智能操作界面、光纤通讯连接方式), 变频器具体技术参数如表2 所示。

表2 变频器技术参数统计表

2.4 高压变频器控制方案设计及系统投运

2.4.1 高压变频器控制方案设计

(1) 控制方式分析

HARSVERT-A06/065 变频器控制方式包括就地控制、远程DCS 控制两种。其中, 就地控制方式应用包括WIN CE 监控界面及操作界面(全中文) 的人工彩色人机界面, 操作人员能够通过触摸屏就地完成变频器启动及停止(分合闸操作)、变频器频率及转速调整等操作; 并且变频器控制参数设定、功能设定、操作设定等界面均以中文显示, 便于操作人员操作[4]。

远程DCS 控制方式应用包括上位机和通讯协议(以太网、RS485、DCS) 的控制系统, 操作人员能够通过上位机和通讯协议监测变频器的运行参数(功率、效率、电压、电流) 及故障数据, 完成变频器启动及停止、变频器频率及转速调整等操作。

(2) 物理量设计

HARSVERT-A06/065 变频器能够完成4 - 20mA电流源的4 路输出, 负载能力为500Ω, 使得操作人员能够通过调速装置完成对于物理量模拟信号与实际大小对应关系的设定。

各路模拟输出包括的物理量为: 给定频率、输出频率、输入电压、输出电压、输入电流、输出电流、实际反馈值、闭环给定值、远程DCS 控制开关量。

(3) 数字量输入标准设计

HARSVERT-A06/065 变频器数字量输入标准为24入。其中, 启动指令为干接点, 控制变频器启动, 3s脉冲在变频器闭合时依然有效; 停机指令为干接点,控制变频器停机, 3s 脉冲在变频器闭合时依然有效;紧急停机指令为干接点, 控制变频器紧急停机, 变频器闭合有效; 高压电源就绪信号, 为变频器基本运行数字量, 在高压开关断开时帮助节点闭合[5]。

(4) 变频器运行控制方案设计

对于凝结水泵负载应用闭环自动控制方式, 并设计4 ~20mA 的模拟量。

对于凝结水泵转速应用开环人工控制方式, 操作人员能够结合凝结水泵配套电机实际工况自行设置及调节转速, 实现远程DCS 控制; 操作人员能够自行设置变频控制值, 使得凝结水泵转速与模拟量相匹配, 例如, 当模拟量为4mA 时转速为0, 当模拟量为20mA 时转速为额定转速。

对于凝结水泵频率应用开环人工控制方式, 操作人员能够通过触摸屏设置目标频率, 实现就地控制。

2.4.2 高压变频器控制系统投运

(1) 变频器控制系统调试

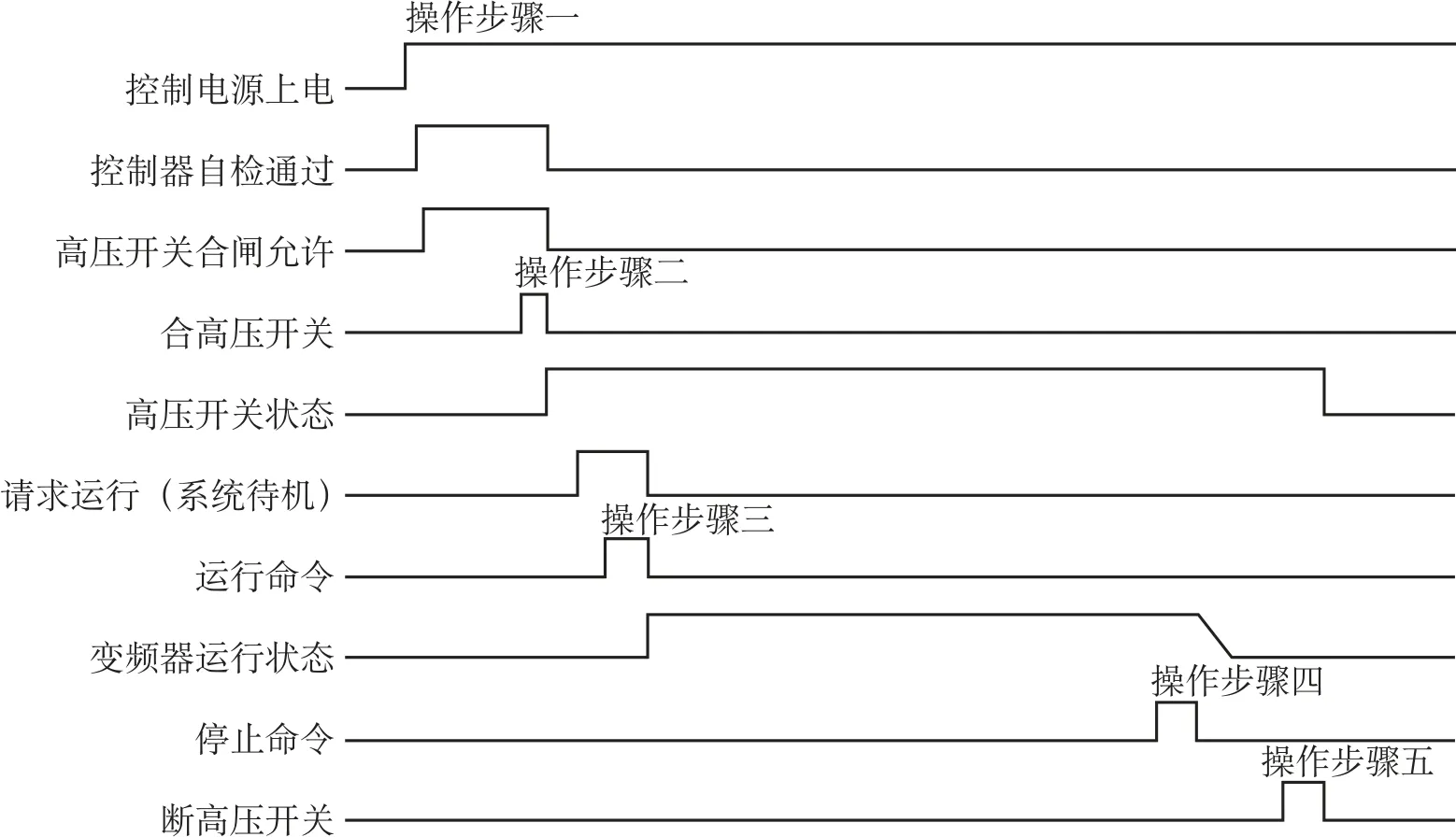

为了保障高压变频器控制方案投运效果, 现进行具体调试, 调试流程如图1 所示。

图1 变频器控制方案调试流程图

其中, 操作步骤一具体流程如下: 关闭变频器电源开关, 变频器控制系统能够开始自动检测; 如果未发现任何故障, 变频器会自动显示发送开关合闸允许提示信号。

操作步骤二具体流程如下: 根据变频器接收的信号进行判断, 如果信号允许开关合闸, 则关闭变频器开关; 变频器整流逆变部分会存在一定高压电, 当变频器检测到高压电后, 系统会自动显示并且发出运行请求命令, 操作人员可以对运行请求命令发出时间进行延迟设置, 一般为6s。

操作步骤三具体流程如下: 当接收到变频器发出的运行请求命令后, 系统能够根据凝结水泵配套电机运行状态判断是否发送运行请求命令, 在条件理想的情况下才会发送运行请求命令; 电机在进入到软启动状态后, 变频器能够根据接收到的运行请求命令对电机转速进行自动控制, 即变频控制。

操作步骤四具体流程如下: 当系统需要停机时,能够发送停止请求命令, 使得电机转速逐渐下降, 直到停止运行。

操作步骤五具体流程如下: 变频器运行过程中,高压开关能够自动避免长时间连接[6]。

在上述操作步骤中需要掌握的调试注意事项如下: 运行请求命令应当在高压开关关闭后6s 后发送,发送持续时间应当超过6s; 发送停止请求命令时不能直接切断高压开关, 否则系统会认定开关关闭为电源故障。

(2) 变频器控制系统投运

变频器控制系统投运第一步: 操作人员将除氧器上水调门调节到既定位置, 关闭凝结水泵电源开关;第二步: 操作人员手动上水, 当水位上升到正常需要位置后, 启动变频器自动控制系统; 第三步: 操作人员使得水位始终维持在正常需要位置后, 启动备用凝结水泵。

3 结束语

变频调速技术现已经成为了主流异步电动机转速调节方式。为了确保变频改造的经济性、凝结水系统及机组的稳定运行、火电厂的安全生产, A 火电厂选择应用2 台HARSVERT-A06/065 变频器, 1 台变频器完成对1 台凝结水泵的变频驱动, 1 台变频器通过一拖二自动切换方式完成对另外2 台凝结水泵的变频驱动。在此基础上设计了就地控制、远程DCS 控制两种控制方式, 做出了相应的物理量设计和数字量输入标准设计, 形成了分别针对凝结水泵负载、转速、频率的变频器运行控制方案。并且对变频器控制方案进行了分步骤的严谨调试, 证实变频器控制方案在正式投运后起到了良好的节能减排效果。