回转窑轮带与垫板间隙对生产的影响及调整措施

王建强,钮海,陈浩

1 引言

随着水泥行业的转型升级发展,ϕ4.8m×74m回转窑在5 000t/d 水泥熟料生产线的应用愈加广泛。回转窑轮带承载着窑筒体、耐火砖和物料的全部重量,并且使窑筒体在托轮上平稳运转。ϕ4.8m×74m回转窑采用浮动式轮带,轮带和垫板之间留有一定间隙,当回转窑处于冷态时,窑头、窑中轮带与垫板间隙为10mm,窑尾轮带与垫板间隙为8mm。而回转窑轮带处筒体的受力较为复杂,回转窑运行时,轮带按椭圆轨迹转动,加上高温筒体蠕变、磨损等因素,加速了轮带与垫板间隙的变化,间隙过大或过小,均不利于回转窑的正常运行。本文简述了回转窑轮带与垫板间隙的测量计算方法,轮带与垫板间隙大小对生产运行的影响及如何调整优化轮带与垫板的间隙,使轮带与垫板间隙保持在最佳范围,保证回转窑稳定运行。

2 轮带与垫板间隙测量计算方法

轮带与垫板间隙的常用测量方法是在窑冷态工况下,从回转窑顶部,用测量工具测量轮带与垫板的间隙,然而,回转窑筒体受重力影响,此种方法测得的间隙数据并非回转窑运转状态下的实际数据。采用热膨胀量计量方法和滑移量计量方法可较为准确测量计算出回转窑轮带和垫板在热态运行工况下的间隙。

2.1 热膨胀量计量方法

轮带与垫板的间隙主要由热膨胀量决定,筒体温度越高,间隙越大。回转窑正常生产(热态)时,回转窑窑头和窑中的筒体温度在250℃左右,经冷却水和风机降温,轮带温度维持在110℃左右,以中档轮带为例,通过热膨胀公式可计算得出回转窑正常运转时轮带与垫板的间隙。

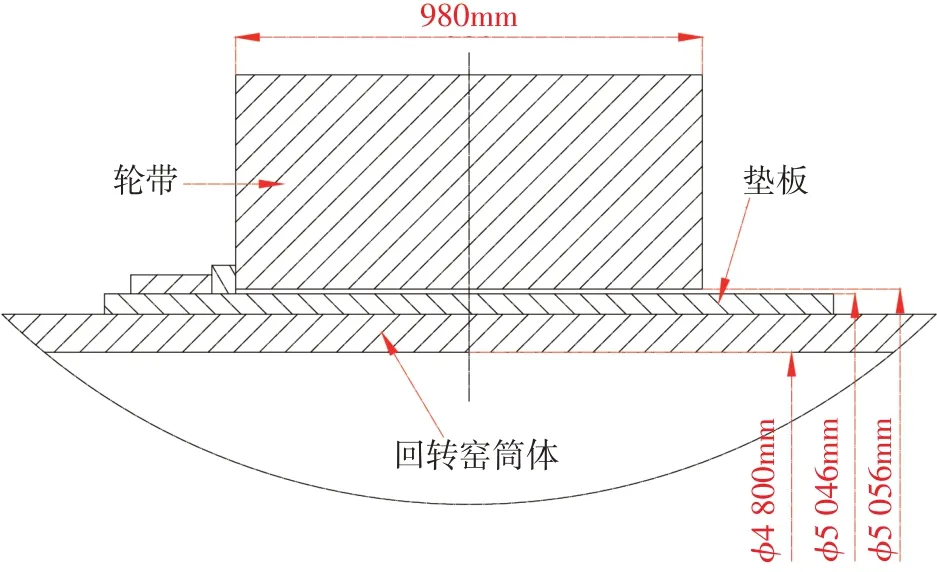

ϕ4.8m×74m回转窑轮带示意如图1所示,轮带内径为5 056mm,筒体垫板外径为5 046mm。轮带内径和筒体垫板外径在正常生产时(热态)的膨胀量计算公式如下:

图1 ϕ4.8m×74m回转窑轮带示意

式中:

△d——直径热膨胀量,mm

a——钢材线膨胀系数,《机械设计手册》规定,碳钢在20℃~300℃区间的线膨胀系数为0.000 012 1/℃~0.000 013 5/℃,本文取0.000 012 5/℃

d0——初始直径,mm

t1——正常生产(热态)时温度,℃

t0——初始温度,℃

(1)常温(初始温度)30℃,轮带内径初始直径5 056mm,在回转窑正常生产(热态)轮带温度为110℃时,轮带内径膨胀量△d为:

(2)常温(初始温度)30℃,筒体垫板外径初始直径5 046mm,在回转窑正常生产(热态)筒体垫板温度为250℃时,回转窑筒体垫板外径膨胀量△d为:

(3)回转窑正常生产(热态)时,轮带和垫板间隙为(5 056+5.056)-(5 046+13.876 5)=1.179 5mm,轮带和垫板的间隙随着窑筒体温度的变化而变化。

2.2 滑移量计量方法

回转窑轮带直径大于筒体垫板直径,回转窑正常运转时,轮带与垫板间存在一定的相对滚动滑移,若滑移量过大,则会加快轮带与垫板间的磨损,导致窑筒体椭圆度加大,影响窑的安全运转。

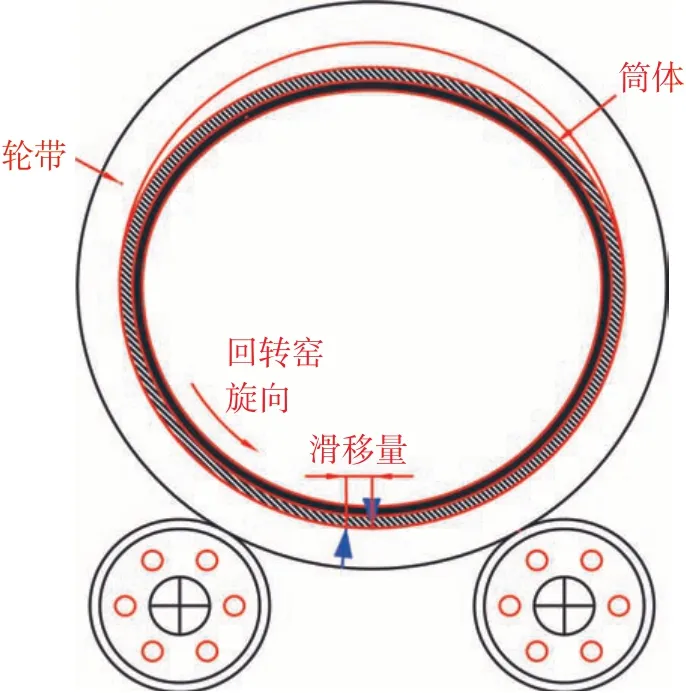

轮带与垫板在回转窑热态下的间隙可以通过测量轮带与垫板的滑移量获得。测量时,需降低回转窑转速,回转窑每运转一周,即在轮带和垫板处的窑筒体下部接触部位画一条线;回转窑运转若干圈后,所画位置将会随着轮带和垫板处窑筒体的周长变化而产生一定偏移,取回转窑运转若干圈后,每圈偏移量的平均值,即为回转窑运转一圈的偏移量。如图2 所示,回转窑偏移的这段距离,即为热态下回转窑轮带和垫板的滑移量。

图2 回转窑轮带与筒体垫板滑移量示意

滑移量Δ=轮带内圆周长(D×π)-轮带处垫板周长(d×π),即:

式中:

Δ——滑移量,mm

D——轮带内圈直径,mm

d——窑筒体垫板直径,mm

π——圆周率

轮带和垫板在回转窑热态下的间隙值S=D-d=Δ/π,通过滑移量计算得出的轮带和垫板间隙值,不受窑筒体变形影响,且在热态下测得更加准确,更具有代表性。

3 轮带与垫板间隙对回转窑运行的影响

3.1 间隙过小对回转窑运行的影响

当回转窑轮带与垫板间隙过小时,轮带紧箍在筒体上,使回转窑受热后膨胀不均匀,造成窑筒体在轮带处的直径小于其他部位,产生“缩颈”现象,窑筒体限制了窑内耐火砖的热膨胀,导致轮带部位耐火砖出现碎砖、断砖甚至脱落现象,严重影响窑的安全运行。这种间隙过小的现象大多是由于垫板厚度不合适所致,需特别注意垫板厚度的调整。如在热态时发现轮带和垫板之间没有滑移量,可再次测量并计算轮带和垫板冷态时的实际间隙,如间隙值>10mm,而窑内轮带处耐火砖没有明显的碎裂现象,则可暂不作处理。

3.2 间隙过大对回转窑运行的影响

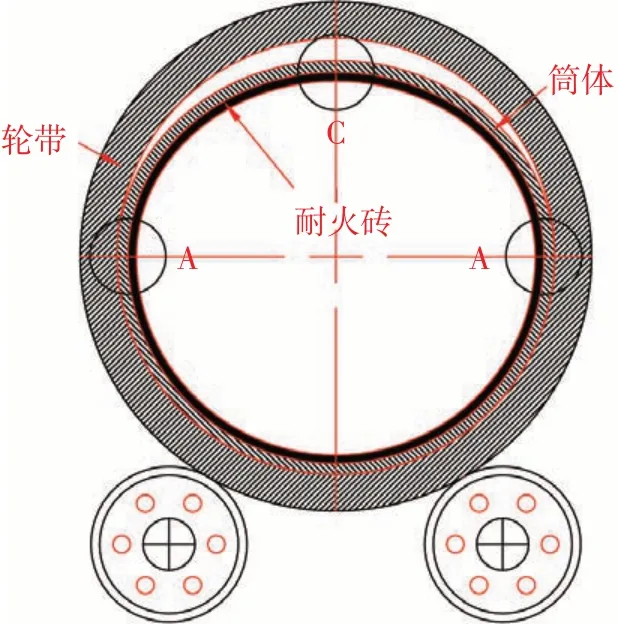

当回转窑轮带与垫板间隙过大时,受窑内耐火砖、物料和窑筒体自身重量的影响,筒体的圆形截面会变成椭圆形。如图3 所示,回转窑运转时,处于A 处耐火砖受到挤压,易碎裂或断裂;当耐火砖旋转至C 位置时,易松动脱落,窑内耐火砖以此种状态往复运动,造成耐火砖松动、碎裂、脱落,甚至红窑停产。另外,回转窑筒体金属材料也会在这种往复运动中产生疲劳载荷,影响筒体的使用寿命。

图3 回转窑筒体椭圆示意

3.3 ϕ4.8m×74m回转窑运行时中档轮带间隙监测

ϕ4.8m×74m回转窑在伊拉克项目现场应用(热态)中档轮带间隙监测数据见表1。由表1可知,当回转窑正常生产(热态)时,轮带转一圈的滑移量≤45mm(轮带间隙≤15mm)时,回转窑内的耐火砖没有出现碎裂、断裂的现象,说明回转窑轮带与垫板间隙在热态时允许<15mm,回转窑轮带与垫板间隙在热态时,保持轮带旋转一圈滑移量为3~10mm(间隙1~3mm)是最佳状态,当轮带旋转一圈的滑移量达到40mm(轮带间隙13mm)时,可以考虑调整或更换垫板。

表1 ϕ4.8m×74m 回转窑中档轮带运行间隙监测数据

4 轮带与垫板间隙的调整措施

4.1 加强轮带与垫板间的润滑

回转窑旋转运行时,轮带和垫板存在一定的滚动滑移,如果润滑不当,垫板和轮带接触面金属会产生剧烈摩擦,使垫板和轮带之间金属发生粘连,破坏轮带的光滑接触面,继而加剧轮带和垫板的摩擦,加快轮带和垫板的磨损;严重时会导致轮带滑动困难,回转窑旋转过程中出现抖动,并发出刺耳的“嘎嘎”声;轮带和垫板间出现很多铁屑,不仅会缩短轮带和垫板的使用寿命,严重时还会导致窑内耐火砖松动脱落,回转窑红窑停产。

现场对伊拉克SCP一线项目未采取润滑措施的回转窑轮带和垫板进行跟踪检测发现,该项目回转窑轮带和垫板间隙值在3 年内已由5mm 增加至15mm,不得不更换垫板,并采用润滑油润滑。而其他4台采取润滑油润滑的回转窑,运行10年后,轮带和垫板最大间隙仍<9mm,可继续使用。可见,轮带垫板之间的润滑十分重要,轮带与垫板间必须可靠润滑,才能保证轮带和垫板间平稳滑移,间隙值长期保持在合理范围。

目前,轮带润滑普遍采取便携式手动加油泵,在回转窑运转过程中,使用便携式手动加油泵将润滑油加压后喷射入轮带和垫板之间,正常情况下每天加一次润滑油即可,可视轮带与垫板间的润滑情况调整润滑油的加注频次。

4.2 调整垫板厚度或更换新垫板

(1)在垫板与窑筒体之间垫薄钢板

在没有垫板备件的情况下,可在垫板和窑筒体间垫入一层薄钢板。薄钢板厚度计算方法为,由回转窑正常生产(热态)时的滑移量计算出轮带与垫板之间的实际间隙,除以2,减去1.5mm,即可得到需要垫入薄钢板的厚度,如,滑移量为45mm,则垫入薄钢板的厚度为5.67mm。这种方法较为简便,但薄钢板在整个回转窑重量的反复碾压下,易压碎、脱落,所以此方法仅可作应急使用,若要彻底解决间隙大的问题,最好还是更换新的垫板。

(2)更换新的垫板

轮带磨损的同时,轮带的内径也发生改变,因此,新垫板的厚度需在现场测量的基础上进行相应加厚。新垫板厚度计算方法为,在冷窑状态下测量轮带内径的尺寸,减去窑筒体钢板外径尺寸,再减去10mm间隙,可得到新垫板的厚度。更换新的垫板,可彻底解决轮带和垫板间隙过大的问题,但需重新定制垫板,维护时间长且费用较高。

5 结语

回转窑轮带与垫板间隙的大小直接影响回转窑的正常运转,轮带与垫板间隙过大,易造成耐火砖断裂、脱落,缩短耐火砖使用寿命;间隙过小,易造成回转窑受热膨胀不均,产生“缩颈”现象,严重影响窑的安全运行。通过加强轮带与垫板间的润滑维护,调整垫板厚度、更换垫板等,可有效延长垫板使用寿命,降低停窑维修成本,进一步提高回转窑的正常运转率。■