炼油厂汽轮发电机组故障诊断技术及状态检修方式

彭 刚

(中国石油大庆炼化公司检维修中心,黑龙江大庆 163400)

0 引言

以往炼油厂汽轮发电机组的状态检测与故障诊断是以人工为主,虽然机组管理人员也会借助于一些检测设备或辅助仪器,但是很大程度上仍然依赖于个人经验,这种情况下经常会出现诊断结果不准确、检修不够深入的问题。在工业生产向“数智化”转型的背景下,炼油厂必须要创新发电机组的状态检修和故障诊断方式。使用在线监测装置实时掌握发电机组的运行工况,并利用人工智能技术对采集到的数据展开分析,得到诊断结论,帮助机组管理人员明确故障位置、故障类型,有利于故障的顺利排除,保证发电机组的正常运行。

1 汽轮发电机组故障诊断技术

1.1 发电机组的信号采集

收集发电机组的状态信号是进行故障诊断的前提条件,由于汽轮发电机组的运行工况时刻变化,因此要借助于各类传感设备实时采集状态信号,为下一步的信号分析、故障判断提供依据。根据汽轮发电机组的运行状态,常用的监测信号有振动信号(包括振幅、频率、振型等)、位置信号(包括胀差、热对中)、温度信号、转速信号等。根据监测对象的不同,选择相应的传感器,例如监测发电机组的轴振、胀差等信号,可使用电涡流传感器;监测发电机组的轴承座振动,可选用惯性速度传感器等[1]。在确定传感器类型后,还要科学设计测点位置,将传感器安装到发电机组对应的测点处,这样就能在发动机运行过程中实时采集相应的状态信号。

1.2 信号的处理与分析

前端传感器采集到的机组状态信号中掺杂了各种干扰,需要使用锐化滤波器对信号进行降噪和过滤,为下一步的特征信息提取和故障诊断创造良好条件。完成预处理的信号,经无线通信模块传输到信号分析系统,并开展频谱分析。以发电机组的振动信号为例,使用频谱分析将采集到的时域信号变换为频域信号,这样就能将原来无规则复杂变化的时间波形分解成规则、单一的谐波分量,从而更加直观地展示发电机组的运行状况[2]。如果发生振动异常,可根据幅值频谱图确定异常振动的位置、程度和发展趋势。由于不同的故障原因对应着不同的振动频率,因此在频谱分析的基础上,可根据频谱特征推导出引发异常振动的原因。

例如,汽轮发电机组的转子在正常工况下,其频谱上的工频均为整数,如1f(1 倍频)、2f(2 倍频)、nf(高倍频)。假设某台汽轮发电机组无故障,其转子转速在2000 r/min 的情况下,频谱频率为1f;该发电机组运行一段时间后,转子转速同样维持在2000 r/min,但是频谱频率为0.9f,则可能是发生了转子临时变形、初始不平衡等故障;如果频谱频率为0.3f,则考虑是存在转子不对中、转子轴摩擦等故障。

1.3 故障的智能诊断

汽轮发电机组的故障类型多样,引起故障的原因复杂,因此要想准确、智能诊断故障,必须要借助于模糊数学概念,构建发电机组故障模糊诊断系统。其诊断原理是利用隶属函数,求出发电机组某些异常工况的隶属度,然后表征各种故障发生的可能性,按照由高到低的顺序逐一检查故障是否存在,从而为故障诊断和维修提供支持[3]。隶属度的计算方式如下:

假设有一个故障集合P:

则该集合中各子项pi(i=1,2,3)的隶属度Ypi构成模糊向量M:

假设另有一个故障特征集合Q:

则该集合中各子项qi(i=1,2,3)的隶属度Yqi组成的模糊向量N:

集合P 与集合Q 之间存在模糊关系,且该模糊关系能够用隶属度表示为:

2 汽轮发电机组的状态检修方式

2.1 状态检修内容

基于智能诊断系统的汽轮发电机组状态检修,本质上是将传感器实时采集数据与发电机组标准工况进行对比并得出结论的过程。不同型号的发电机组有默认的或用户自定义的标准参数,例如,某QF-32 型汽轮发电机,容量为2800 kW,频率为50 Hz,额定电压5500 V,转速为3600 r/min。如果传感器测得的转速长时间高于3600 r/min,则说明转速过快,有发生漏电、放电击穿的隐患,需要立即开展检修,降低转速。为了提高状态检修结果的准确性和可信度,要尽量获取更加详细的发电机组运行信息,除了实时运行数据外,像历史数据、巡检数据、消缺数据等,在状态检修中均有应用。

状态检修实际上包含了状态监测、故障诊断、故障维修三部分,三者之间的关系见图1。

图1 状态监测与故障诊断、故障维修的关系

如图1 所示,在汽轮发电机组启动运行后,前端传感装置动态采集工况参数,实现对发电机组的连续监测。根据采集到的数据展开分析,得出诊断结论,并作为维修指导。当发电机组的实际值超出了允许值,立即开展维修。除了进行故障诊断和维修外,还能基于监测数据对未来一段时间内的发电机组工况变化趋势作出预测。

2.2 常用状态监测技术

适用于汽轮发电机组状态监测技术的有阀门监测、马达监测、油液分析与声发射监测等。阀门监测是借助于安装在阀门上的应变计,获取阀门处所受压力,用于判断是否出现泄漏、磨损等故障;马达监测则是采集磁通、振动等信号展开频谱分析,用于判断是否出现电气故障;油液分析可基于发电机内部润滑油的液位高低,以及油液品质来判断是否出现异常情况;声发射监测是利用加热器等主要承压部件发生泄漏时发出的声音来判断有无泄漏问题和确定泄漏位置[4]。

在开展状态监测的基础上,还要创建状态检修数据库,同时采用分区处理的方式,按照数据类型、数据获取时间、数据来源等,将数据库划分成若干个单元,分别存储不同的数据。例如历史数据、机组原始数据、故障处理记录等,便于智能诊断系统随时调用数据开展故障诊断。

2.3 实施机组检修作业

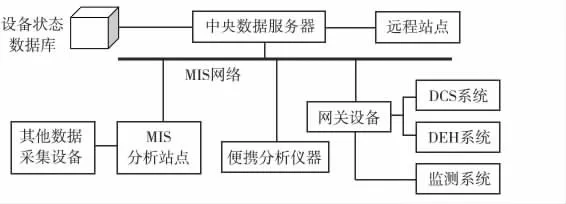

为解决以往人工检修和故障诊断存在的效率不高、不够准确等问题,设计了集数据采集、智能分析和故障自诊断于一体的汽轮发电机组在线监测与故障诊断系统(图2)。

图2 汽轮发电机组在线监测与故障诊断系统

如图2 所示,该系统主要由中央数据服务器、MIS(Management Information System,管理信息系统)分析站点、在线监测系统、网关设备等部分组成。该系统的运行流程为:

(1)使用安装在汽轮发电机组上的各类传感器获取发电机组的实时运行数据,包括转速、温度、振动等。

(2)这些数据经过噪声消除等预处理后,通过RS-232 通信线路传输到设备状态数据库中,并分区存储。

(3)故障诊断专家系统通过MIS 网络,从数据库中调用相应的数据,并根据数据类型展开相应分析,如振动分析、设备状态分析、动平衡计算等,分析结果以图表或报表的形式呈现,实现故障诊断结果的可视化[5]。

(4)诊断结果经过TCP/IP 通信网络,在远程监测中心的人机交互界面上呈现,从而实现对汽轮发电机组运行工况的远程监控和运行故障的远程诊断。

3 结束语

汽轮发电机组由于运行环境的特殊性,在工作一段时间后经常会出现转子不对中、温度异常、汽缸膨胀等故障,如果未能及时发现和科学处理,除了会降低发电机组的工作效率外,还有可能引起严重故障,增加维修成本。

运用模糊诊断和专家系统等技术,构建汽轮发电机组的在线检测和故障诊断系统,能够实现对汽轮发电机组运行工况的动态监测,然后基于监测所得数据展开故障诊断。机组工作人员根据系统给出的诊断结果选择合理的状态检修方式进行故障处理,从而保障汽轮发电机组潜在故障得以及时解决,保障其稳定和安全运行。