某火电机组供热调峰改造技术经济分析

吕梦菲

(北京国电电力大连开发区热电厂,辽宁 大连 116600)

0 引言

近年来,为改善我国北方地区空气质量,燃煤锅炉和工业锅炉淘汰力度不断加大,以火力发电厂为热源的集中供热工程加快推进,市场发展迅速。随着集中供暖规模的持续扩大,供热安全问题日益突出,如何在提升集中供热规模的同时保证供热质量和安全,已经成为关系民生的重大课题。另一方面,由于我国北方地区大量可再生能源发电机组投用,以及区域工业用电负荷增速放缓,在每年冬季采暖期内,为了确保城区采暖供热的需要,燃煤火电厂一直按照传统的“以热定电”模式运行,电网调峰困难,供暖与电网调峰的矛盾突出[1]。

某热电厂近年来供热市场开拓成效显著,通过1 号机高背压改造提高供热能力降低发电机组煤耗;1、2 号机高低旁路改造等措施提升机组深度调峰能力下的供热能力,目前实际承担供热面积1 400 万㎡,远期规划供热面积1 600万㎡。随着供热面积的增加,缺乏备用热源的问题日益凸显,供热安全性和可靠性亟需增强。另一方面,在供热中期为满足供热需求,全厂机组的综合调峰能力不足,无法获得更深度调峰的收益[2-3]。

此外,目前电厂启动锅炉为燃煤锅炉,存在诸多问题:首先,未设置除尘、脱硫、脱硝等环保设施,面临污染排放罚款风险;其次,燃煤启动锅炉系统复杂,维护量较大,系统可靠性较差和出力不足;再次,现有启动锅炉房与氢站的距离不满足安全距离要求,存在重大安全隐患。启动锅炉房或氢站需要异地重建任务紧迫,对厂内场地规划影响较大。以上几方面问题亟待解决。

为提高电厂供热安全可靠性,挖掘深度调峰能力和提升启动锅炉的可靠性及环保要求,急需对现有机组实施供热技术改造,进一步提升全厂供热能力和深度调峰能力,确保机组在供热期安全、稳定运行。

1 供热负荷现状分析

该热电厂现装机容量2×350 MW,主要以集中采暖热负荷为主,同时有约90 MW 工业热负荷。设计供热能力844 MW,每年供暖期共计152 d,供暖面积1 398 万㎡。1 号机组最大供热能力491 MW,2 号机组中排抽汽最大供热能力353 MW,高低旁路最大供热能力497 MW。目前电厂无其它备用热源,当单机故障时无法保障供热需求,供热可靠性差。

该热电厂常规运行方式为1 号机组高背压带基本热负荷;2 号机组以常规方式运行,带尖峰供热负荷,参与电网调峰,同时还需提供工业抽汽流量约为冬季100 ~120 t/h、夏季30 ~40 t/h,抽汽压力1.3 MPa,温度270 ℃。但是在采暖期优先采用1 号机组低能耗高背压供暖运行方式时,如遇深度调峰,1 号机组负荷受限,高背压供暖无法满足外部需求,须优先投入2 号机组低压抽汽,再次投入1 号机组低压抽汽。当以上方式均无法满足外界需求时,投入高低旁路供暖。

供热中期所需热负荷为560 MW。当1 号机组在供热中期供热受阻时,最低热量保证率仅能达到63%,无法达到行业标准规定的事故工况下75%的最低热量保证率。在2 号机组故障情况下,采暖热负荷最低要求420 MW,额定工况下1 号机组的最大供热能力为491 MW,除去必须承担的工业热负荷约90 MW,用于采暖的最大负荷为401 MW,约有19 MW 的供热缺口;在1 号机组故障情况下,2 号机组抽汽的最大供热能力为353 MW,用于采暖的最大负荷为263 MW,最大约有157 MW 的供热缺口;2 号机组高低旁最大供热能力497 MW,用于采暖的最大负荷为407 MW,最大约有13 MW 的供热缺口,但2 号机组高低旁供热存在低旁后蒸汽超流速严重导致供热受限问题,且受现场空间所限无法对低旁进行扩容改造以降低蒸汽流速。以上供热缺口主要因没有其它备用热源,供热可靠性差所致。

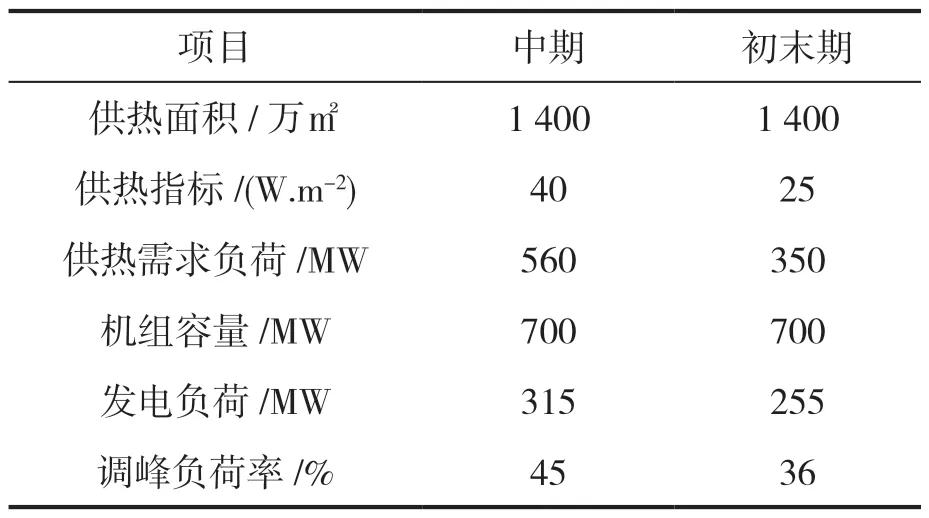

在供热期调峰时段,1 号机组以高背压方式运行,2 号机以高低旁方式运行,在满足供热前提下参与电网调峰。其中2 号机组高低旁方式运行电负荷理论可降至70 MW,但受锅炉双磨运行安全性低及汽机中调门调节品质差两方面影响,2 号机组高低旁方式运行实际电负荷为120 MW。调峰能力见表1。

表1 该热电厂目前供热期调峰能力

2 供热调峰技术改造方案

本改造方案在解决备用热源的同时,还需要使热电联产机组具有深度调峰和灵活运行的能力,实现热源与供热系统的优化与经济运行[4]。在用热高峰且上网电价处于较低的波动区间时,则可以维持较少的发电量,缺少的部分热量由储热罐储存的热量提供。

2.1 改造方案

为了解决该热电厂备用热源,同时提高机组深度调峰灵活运行能力,实现热源与供热系统的优化与经济运行,本方案计划对2 号机组实施低压缸零出力供热改造,并在现有启动锅炉房内增设1 台40 MW 高压电极热水锅炉和1台35 MW 高压电极蒸汽锅炉,配套500 m3常压蓄热水罐,满足备用热源、调峰、启动锅炉改造需求。

1) 2 号机组低压缸零出力技术改造

低压缸零出力供热改造突破传统供热机组运行模式,实现了机组低压缸零出力运行,从而降低低压缸的冷却蒸汽消耗量,提高汽轮机电调峰能力和供热抽汽能力[5-6]。本技术采用可完全密封的液压蝶阀替代现有液压蝶阀,切除低压缸原进汽管道进汽,通过新增旁路管道通入少量的冷却蒸汽,用于带走低压缸零出力后低压转子转动产生的鼓风热量。低压缸零出力技术解除了低压缸最小蒸汽流量的制约,将原进入低压缸的蒸汽用于供热,提高了机组的供热能力,在供热量不变的情况下,可显著降低机组发电功率,实现深度调峰[7-8]。改造完成后,2 号机供热能力增加约110 MW,弥补供热中期1号机供热事故状态下53 MW供热缺口,改造后增加的供热能力能够满足供热热源互为备用的需求。

2)高压电极锅炉

为充分保障供热的可靠性,新建两台电锅炉作为备用热源。即在现有启动锅炉房内增设1台40 MW 高压电极热水锅炉和1 台35 MW 高压电极蒸汽锅炉,替换原有燃煤启动锅炉。在双机停运需要启动机组时,高压电极蒸汽锅炉作为辅助蒸汽汽源用于机组启动用汽;另外在机组正常运行时,加热热网水,补充机组深度调峰所需要的热源,满足调峰能力,当在采暖季一台机组故障停机时,与高压电极热水锅炉共同作为备用热源承担供热负荷,实现电网调峰功能的同时确保供热安全和稳定。

单台电锅炉的经济运行区间5%~100%,热水电锅炉能提供10 ~48 MW 供热量(电锅炉系统效率按95%计算),高压电极蒸汽锅炉能提供22 MW 的供热量,整个电锅炉能提供10 ~70 MW 的热量。同时,2 号机组低压缸零出力改造后,新增110 MW 的供热量。配套500 m3常压蓄热水罐,满足备用热源、调峰、启动锅炉改造需求。

原启动锅炉房内新建电锅炉供热站和对外供热的部分二次循环系统,与现有热网并联连接,作为其中的一级加热站,即供热站产生的供暖热水通过板式换热器加热现有热网的热网水,接入电厂的热网循环水系统。在双机停运需要启动机组时,高压电极蒸汽锅炉作为辅助蒸汽源用于机组启动用汽。系统配置蒸汽旁路和汽水换热器,作为热网回水的加热系统,实现备用热源和电网调峰功能。

3)蓄热水罐

蓄热水罐就近布置于电锅炉房附近,供回水管道依据现有厂区综合管道走向架空敷设。常压蓄热水罐容量500 m³,直径8 m,高10 m,罐体及相关附属设备占地面积约60 m²。

2.2 供热能力分析

1)备用热源。若1 号机组因故障停运,改造后2 号机组最大供热能力约为463 MW,另加电锅炉70 MW 热负荷,实际热量保证率达到79.1%;若2 号机组供热因故障停运,1 号机组最大供热能力约为491 MW,再加上电锅炉70 MW 热负荷,亦能达到国家现有标准规范对严寒地区最低热量保证率不低于75%的要求,实际达到84.1%。

2)供热能力。改造后1、2 号机组在正常情况下,全厂的最大供热能力由现有的844 MW提高至1 024 MW。改造后在满足单机运行达到75%要求前提下,单机供热能力为476 MW,按照每平方米40 W 折算为1 586 万平方米,即改造后在保障75%供热安全前提下,在目前承担1 400 万平方米的基础上,可多承担186 万平方米。

2.3 调峰能力分析

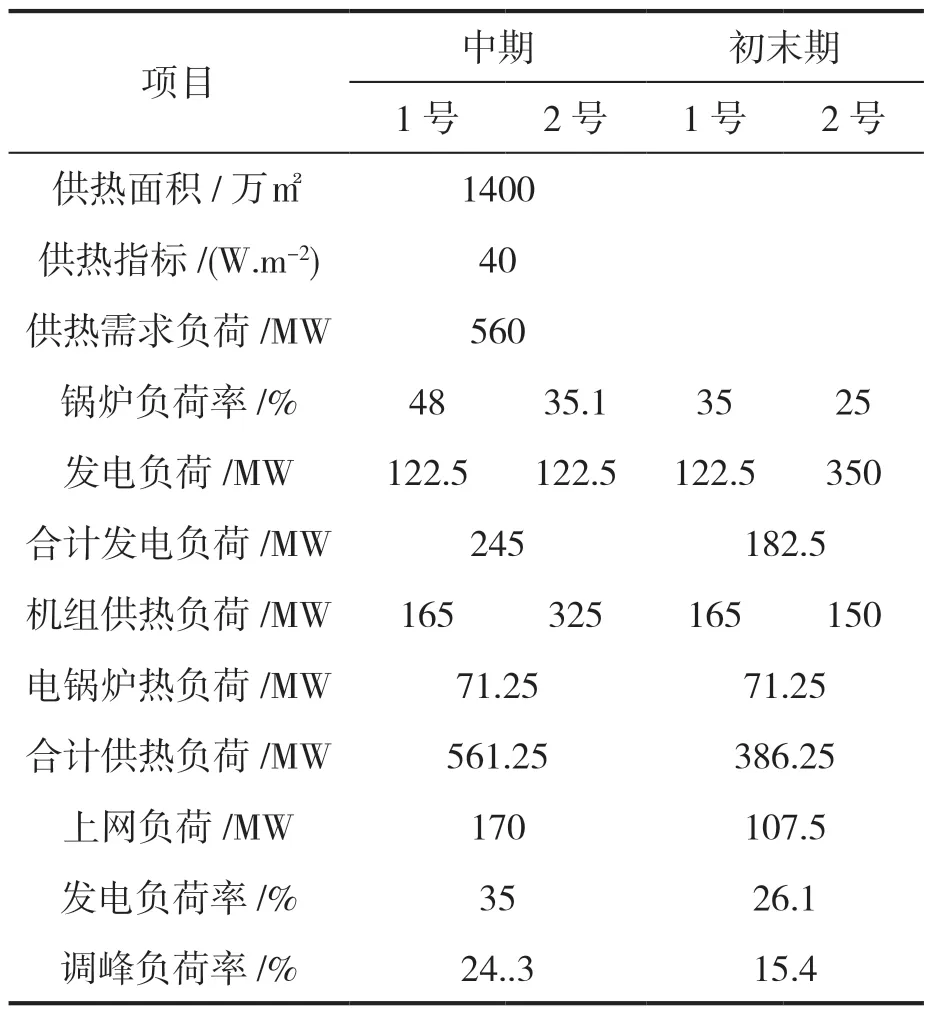

供热期调峰时段,首先以机组自身能力参与电网调峰,1 号机组以高背压方式运行,2 号机组以抽凝方式或切缸方式运行,满足基本调峰需求。当出现深度调峰需求时,电锅炉投入运行,最大调峰功率可达75 MW,电锅炉投运后产生的热量可替代机组部分抽汽供热量,机组可进一步调减出力,在满足供热前提下参与电网调峰,调峰能力见表2。

表2 改造后机组调峰能力

3 运行效益分析

3.1 改造后机组运行方式

1)供热初末期

根据前述可知,在供热初末期所需热负荷较低,2 号机组按照原来运行方式,不需要投入切缸运行。改造前,供热初末期所需热负荷为350 MW,1 号机高背压运行发电负荷140 MW,热负荷195 MW;2 号机抽凝运行发电负荷140 MW,热负荷193 MW,全厂发电负荷共280 MW。改造后1 号机高背压运行发电负荷122.5 MW,热负荷16 5MW;2 号机切缸运行发电负荷60 MW,热负荷150 MW,全厂发电负荷182.5 MW。配合电锅炉75 MW 满负荷运行,发电出力可由182.5 MW 下降至107.5 MW,深度调峰能力增加172.5 MW,全厂供热量(电锅炉转换效率95%,下同)为386.25 MW,其中多余的36.25 MW 热量进入蓄热罐蓄热。

2)供热中期

供热中期供热负荷较高,在1 号机组高背压运行的同时,2 号机组可采用切缸运行方式,机组运行经济指标与背压机组基本相同。在非调峰时段,如果热负荷稳定,可使2 号机组带基本负荷运行,1 号机组进行热负荷调峰运行。改造前供热中期所需热负荷为560 MW,1 号机组高背压运行发电负荷175 MW,热负荷230 MW;2 号机组抽凝和高低旁路运行发电负荷284 MW,热负荷305 MW,全厂发电负荷共459 MW。改造后1 号机组高背压运行发电负荷122.5 MW,热负荷165 MW;2 号机组切缸运行发电负荷122.5 MW,热负荷325 MW,全厂发电负荷245 MW。若电锅炉满负荷运行,发电出力可由245 MW 下降至170 MW,深度调峰能力增加289 MW,全厂供热量561.25 MW,满足热负荷需求。

改造前在2 号机组故障情况下,采暖热负荷最低要求560×0.75=420 MW,在额定工况下,1 号机组的最大供热能力为491 MW,在保证约90 MW 工业热负荷的前提下,实际机组的供热能力为401 MW,约有19 MW 的供热能力缺口;在1 号机组故障情况下,2 号机组抽汽的最大供热能力为353 MW,扣除工业热负荷约90 MW 后,用于采暖的负荷最大为263 MW,最大约有157 MW 的供热能力缺口;2 号机组高低旁最大供热能力497 MW,扣除工业热负荷90 MW 后,用于采暖的最大负荷为407 MW,最大约有13 MW的供热能力缺口,但2 号机组高低旁供热存在低旁后蒸汽超流速严重导致供热受限问题,且受现场空间所限无法对低旁进行扩容改造以降低蒸汽流速。

改造后新配置电锅炉75 MW 供热能力,在2 号机组故障情况下,仅将电锅炉保持19 MW以上供热负荷即可满足规范要求。在1 号机组故障情况下,2 号机组通过低压切缸后,增加110 MW 的供热能力,2 号机组实际的最大供热能力为463 MW,扣除工业用汽后,实际供热能力373 MW,此时电锅炉仅需保持47 MW 供热负荷即可满足供热的要求。

3.2 改造后技术指标分析

本方案若改造完成后,2 号机组切缸改造完成后,该热电厂的主要经济运行技术数据与现行背压机组运行水平基本相同,但改造前后主要经济指标变化比较明显。在采暖初末期,两台机组基本在40%或50%的以下工况下运行,改造后全厂发电标准煤耗由0.196 5 kg/kWh 下降至0.154 6 kg/kWh,下降幅度达21.3%;供热标准煤耗由38.948 4 kg/GJ 下降至38.73 kg/GJ,下降幅度0.56%。待开发区的采暖负荷上升至950 MW 以上时,两台机组均在100%工况下运行时,全厂发电标煤准耗由改造前的0.248 1 kg/kWh 下降至0.193 2 kg/kWh,下降幅度达22.1%;供热标煤耗由改造前的38.888 9 kg/GJ 下降至38.664 2 kg/GJ,下降幅度达0.58%。

4 改造后经济效益测算

4.1 测算边际条件

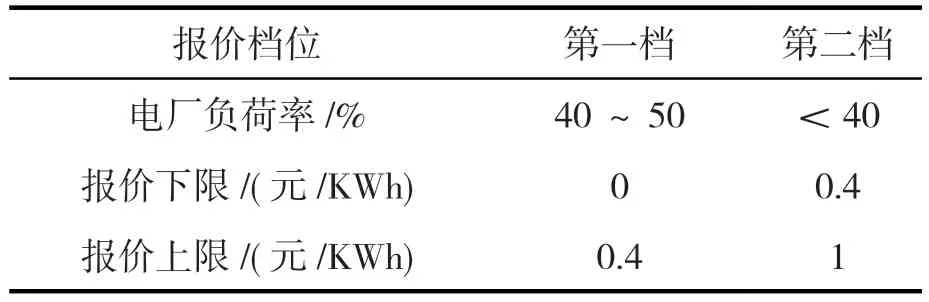

通过对辽宁省电网近两年供热期调峰运行小时数的归纳和分析,对本项目电蓄热调峰装置投运后的投运时间及调峰深度进行估算。供热中期90 d 内,平均每天调峰时长按4 h 折算;供热初末期60 d 内,平均每天调峰时长按2 h 折算,整个供热期调峰小时数累计480 h。

结合辽宁电网近年供热期调峰结算情况,并充分考虑市场竞价等因素影响,一档出清价格以0.35 元/kWh 计,二档出清价格以0.6 元/kWh 计。调峰收益补贴报价标准见表3。

表3 调峰收益补贴报价标准

电锅炉调峰用电成本由两部分构成:燃料单位成本、因调峰机组降负荷增加煤耗的燃料及环保成本,该热电厂供热期标煤单价约700 元/t(含税),发电煤耗约160 g/kWh,由此可得燃料单位成本0.161 元/kWh(含税价),因调峰机组降负荷增加煤耗的燃料及环保成本以0.1 元/kWh(含税价)计,电锅炉调峰用电成本为0.261元/kWh(含税价);热价按40 元/GJ(含税)核算。

4.2 投资收益测算

供热调峰改造后增加的机组调峰能力由两部分构成,即2 号机实施低压缸零出力改造增的调峰能力与电锅炉投入运行后增加的调峰能力。改造后调峰收益增加由两部分构成,分别是改造后增加的机组调峰能力产生的收益和电锅炉调峰产生的收益,不含机组现有调峰能力产生的收益。另外,由于调峰产生的热量替代了部分机组抽汽的供热量,此部分也将产生供热收益。改造后年调峰收益预测见表4。

表4 改造后年调峰收益预测

由上表可知,电锅炉参与调峰后,所获得的年度综合收益为调峰收益与供热附加收益之和1 712.88 万元,切缸改造后获得的收益约为2 634 万元,项目整体总收益为4 346.88万元。

5 总结

该热电厂通过1 号机高背压改造和2 号机旁路改造等措施,显著提升了全厂供热和调峰灵活运行能力,但由于缺乏备用热源,仍然无法满足日益增加的供热需求,同时全厂机组的综合调峰能力不足,从而无法获得更深度调峰的收益。为了解决上述问题,本文提出了对2 号机组实施低压缸零出力供热改造,并增设1 台40 MW 高压电极热水锅炉和1 台35 MW 高压电极蒸汽锅炉,配套500 m³常压蓄热水罐的改造方案,满足备用热源、调峰、启动锅炉改造需求。

改造后,机组供热能力和调峰能力显著提升,全厂发电标准煤耗下降21.3%,供热标准煤耗下降0.56%。两台机组均在100%工况下运行时,全厂发电标煤准耗下降22.1%,供热标煤耗下降0.58%。电锅炉参与调峰后,所获得的年度综合收益为1 712.88 万元,切缸改造后获得的收益约为2 634 万元,项目整体总收益为4 346.88万元。具有明显的经济效益。