LaCeCoNi1-xMnxO6催化剂制备及其催化性能研究

曹 宇,朱启贤,杜佳佳,郑建东

能源一直是一个国家发展强大的基石,虽然近些年来新能源发展势头强劲,但天然气仍是国家能源发展的中流砥柱,享有不可撼动的地位[1]。天然气具有储量丰富、热效率高、价格低廉等优点。天然气的主要成分是甲烷,其燃烧时火焰温度高达1600℃,使空气中的氮气在高温下被氧化成有害的氮氧化合物,而且由于燃烧不完全,剩余气体中还有不完全燃烧的CO、C、H化合物等,对环境造成污染,燃烧效率低,增加了碳排放量,不利于国家碳中和的战略发展需求。而催化燃烧由于起燃温度低,转化率高,适应氧浓度范围大,无二次污染,燃烧缓和,降低有毒物质的生成等优点被广泛提及[2]。

催化燃烧技术不仅可以提高甲烷在低浓度下的低温转化,而且可以避免污染气体的产生和排放,有效控制空气污染物。所以研究高效催化剂用于催化甲烷燃烧成为迫切所需。对比贵金属及其他催化剂,钙钛矿型催化剂具有价格便宜、催化性能好、热稳定性较高、不易烧结等特点,受到学界广泛研究,尤其是双钙钛矿,具有更大的可调变性,其研究价值更高[3]。

在双钙钛矿(AA'BB'O6)型催化剂中A位为离子半径较大的稀土元素或者碱土金属,常见的有La、Sr、Ce等,其催化活性较低,主要提高催化剂的稳定性。其中Ce作为A位元素具有很好的储氧、释氧能力,La作为A位元素具有独特的4f电子结构和物理化学性质,而La和Ce的掺杂具有良好的改性效果[4]。B位为过渡金属元素,对催化剂的活性起主要作用,活性顺序为Co>Mn>Ni>Fe>Cr[5]。本课题组选用La、Ce作为A位离子,用Co、Ni、Mn作为B位离子制备催化剂,并调控Mn和Ni的比例来探究催化活性。课题组采用溶胶凝胶法,以1.5倍柠檬酸为络合剂制备该系列催化剂[6]。在制备催化剂的过程中,煅烧温度也是一个重要因素,温度较低,则无法形成钙钛矿结构,温度较高,又会降低催化剂表面活性位点,使催化活性较低[7]。郑建东等[8]探究了在不同焙烧温度下钙钛矿型催化剂的催化活性,结果表明在800℃下具有较好的结晶度,且催化活性最好,所以本课题组选用800℃的焙烧温度制备催化剂。

1 实验部分

1.1 仪器与试剂

Bruker D8 Advance 型 X-射线衍射仪; JSM- 6510LV型扫描电子显微镜; Micromeritics Gemini V 2380型物理吸附仪;TP-5080 型全自动多用吸附仪;TA仪器公司SDT-Q600型同步热分析仪。

La(NO3)3·6H2O(国药集团化学试剂有限公司);Ce(NO3)3·6H2O(国药集团化学试剂有限公司);Co(NO3)3·6H2O(国药集团化学试剂有限公司);Ni(NO3)3·6H2O(国药集团化学试剂有限公司);Mn(NO3)2(无锡展望化学试剂有限公司);C6H8O7·H2O(国药集团化学试剂有限公司)。以上试剂均为分析纯,实验中所有去离子水由实验室自己制得。

1.2 催化剂的制备

按照化学计量比称取La(NO3)3·6H2O、Ce(NO3)3·6H2O、Co(NO3)3·6H2O、Ni(NO3)3·6H2O、Mn(NO3)2于烧杯中,加入20~30mL的去离子水配制该混合硝酸盐的水溶液,待溶解后加入1.5倍等物质的量的柠檬酸,使其充分络合,并保持在70 ℃的磁力搅拌器中搅拌,加热成凝胶。将所得到的凝胶置于120 ℃的干燥箱中干燥12小时得到干胶。经研磨后置于马弗炉中程序升温500 ℃煅烧3小时,再在800 ℃ 煅烧3小时。冷却至室温,研磨、压片,筛分取40~60目备用[8]。

1.3 催化剂活性测试

催化剂活性测试在常压微型反应装置中进行,石英管直径8mm,催化剂用量500mg,催化剂床层高约10~15mm。反应气组成(体积百分比):甲烷1%,空气99%,空速为50000 h-1;升温速率为5℃/min。考察催化剂在300~750℃之间不同反应温度下的甲烷转化率。以甲烷转化率为 10% 和 90% 时对应的反应温度 T10%和 T90%表示甲烷催化燃烧的起燃温度和完全转化温度。

2 结果与讨论

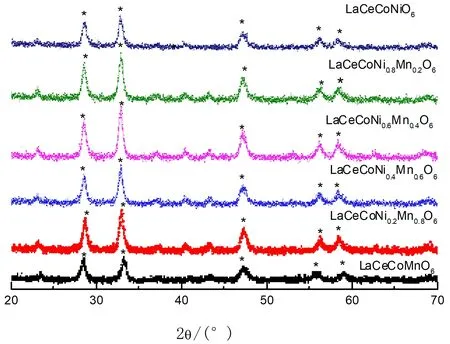

2.1 XRD

图1为LaCeCoNi1-xMnxO6系列催化剂的XRD谱图。由图可知经过800 ℃ 煅烧不同量的Ni和Mn离子掺杂均形成规则的晶体结构,出现了双钙钛矿的特征衍射峰(2θ=28°,32°,47°,56°,58°)[9]。随着Mn离子的掺杂量增多,衍射峰并没有发生明显的偏移,但衍射峰的强度出现先变强后变弱的趋势,当掺杂量x= 0.4时其峰最强,由此可以看出Mn的适量掺杂有利于晶型的完整。在衍射峰中存在部分的杂峰,可能是在焙烧的过程中形成了部分CeO2晶相,从一定程度上弱化了双钙钛矿的晶型的强度,但随着Mn的掺杂量增多,这种弱化能力先增强而后减弱[10]。

图1 LaCeCoNi1-xMnxO6系列催化剂的XRD谱图

2.2 比表面积

表1为LaCeCoNi1-xMnxO6系列催化剂的比表面积及催化活性。由表1可以看出,随着Mn的掺杂量的增加,比表面积先增大后减小,但总体上变化不大,且比表面积较小,可能是烧结导致的团聚使比表面积降低。值得注意的是,结合表1和图5中的催化剂活性可以看到,即使在催化剂比表面积较小的情况下依然表现出较好的催化活性。虽然比表面积的大小不是评判催化活性的唯一标准,但是比表面积大可以提供更多的活性位。说明该系列催化剂在提高催化活性上有较大的潜力,为进一步对催化剂表面改性,改善比表面积提供可能。

表1 LaCeCoNi1-xMnxO6系列催化剂比表面积及催化活性

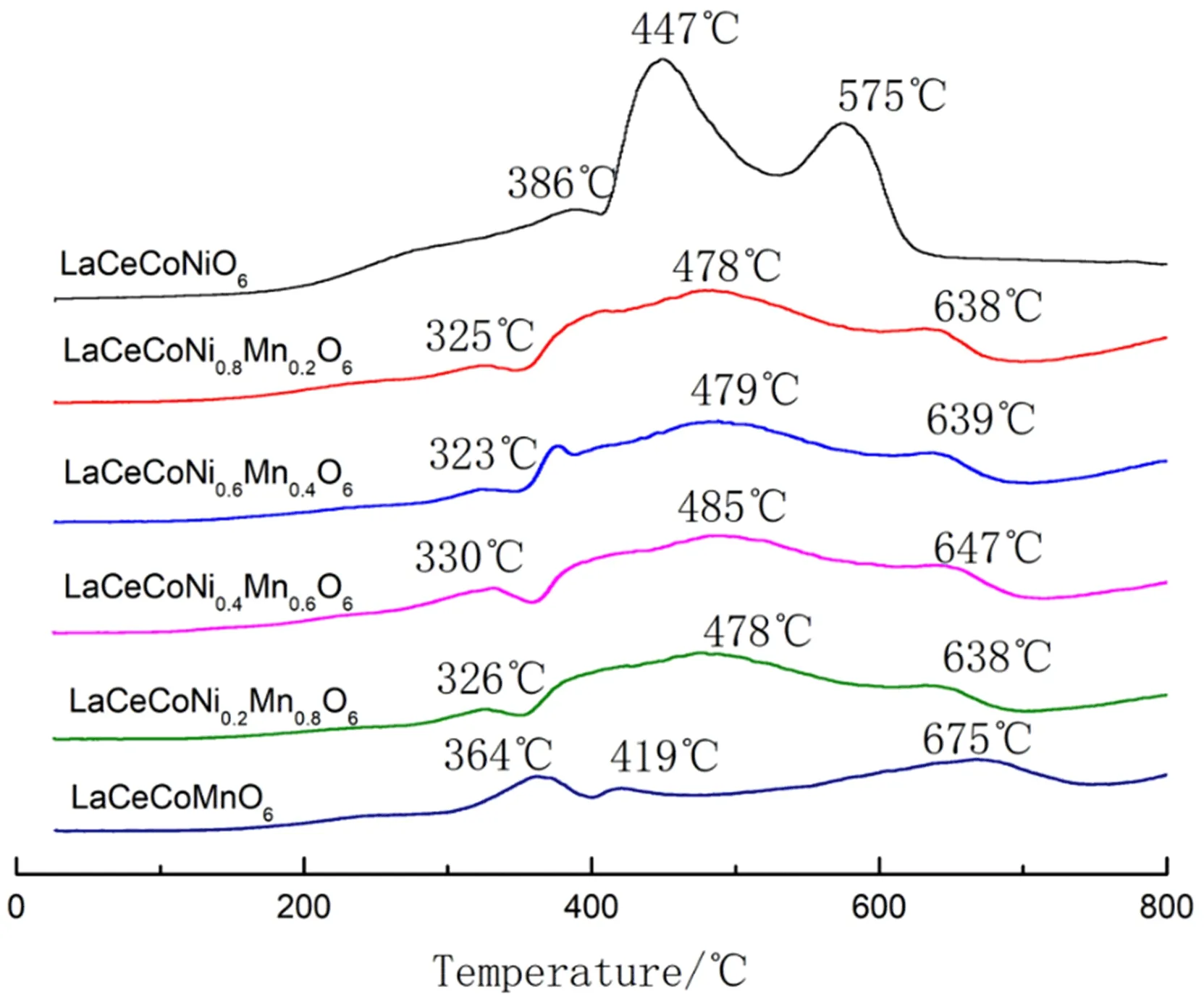

2.3 H2-TPR

图2为LaCeCoNi1-xMnxO6催化剂H2-TPR的谱图。由图知,低温还原峰主要集中在300℃到400℃之间,可能是Co3+/Co2+还原,这种Co基价态的变化确保晶体呈电中性,有利于有机物的氧化。在低温下金属物种与氧之间的相互作用减弱致使钙钛矿上氧空位更高,更有利于吸附氧的迁移,对于催化剂来说低温还原峰越低反应越容易进行,氧缺位越容易产生。而高温还原峰主要集中在450℃到650℃之间,可能是Ni3+/Ni2+之间以及Mn3+/Mn2+之间的还原。这与催化剂催化活性测试的结果相吻合。晶格氧与催化剂的氧化还原能力有关,而吸附氧物种则与催化剂结构中氧缺陷点数量有关[11]。随着Mn的掺杂,其高温还原峰整体上呈现后移的趋势,这意味着晶格氧从内部向表面迁移能力增强,导致了其在高温下催化剂的氧化还原能力上升[12],而Mn的适量掺杂也明显使低温还原峰前移。另外,在此区间出现了一个较宽的还原峰,可能是Mn的高价一步步还原与Ni的还原峰重叠造成了宽还原峰,而这个宽还原峰也保证了催化剂在此高温区间催化活性稳定上升。

图2 LaCeCoNi1-xMnxO6催化剂的H2-TPR谱图

2.4 SEM分析

图3为LaCeCoNi0.6Mn0.4O6的SEM图。由图可以清晰地看到其形貌呈棒状和一定的层状结构,这符合双钙钛矿颗粒的基本形貌特征[13]。另外催化剂的颗粒大小差别较大,且有部分团聚现象,这是因为络合剂柠檬酸与不同离子的络合能力不同,在溶胶凝胶过程中晶核形成和生长速率不均匀,形成了尺寸不同的颗粒[14]。

图3 催化剂LaCeCoNi0.6Mn0.4O6的SEM图

2.5 热重分析

图4为LaCeCoNi0.6Mn0.4O6样品的前驱体热重分析曲线图。由曲线可知从室温到263℃之间损失了37.77%的重量,且在177.84℃有一个吸收峰,可能是前驱体中水分的蒸发和络合剂柠檬酸的分解导致的重量减少。而在263℃到473℃之间减少了23.80%的重量,且在385.46℃有一个吸收峰,可能是金属硝酸盐复合氧化物分解导致的重量减少[15]。而在800℃左右样品重量基本不变,可以确定此时已形成较完整的钙钛矿晶型。同时结合图1催化剂的XRD图可知,该催化剂在800℃下煅烧可以形成较完整的钙钛矿晶型。

图4 LaCeCoNi0.6Mn0.4O6催化剂前驱体的热重曲线图

2.6 催化剂的催化活性

图5为催化剂的催化活性图。由图可以看出催化剂活性呈现出经典的“S”型曲线且均在600℃之前达到90%以上的转化率,也说明该系列催化剂有着较好的催化活性。随着Mn离子的掺杂,催化活性整体上呈现先增大后降低再增大的趋势,当x=0.4,即LaCeCoNi0.6Mn0.4O6时,催化效果最好,起燃温度为387℃,完全转化温度为519℃。其次当x=0,即LaCeCoNiO6时与当x=1,即LaCeCoMnO6时的催化效果进行比较,可以看出LaCeCoMnO6的催化活性比LaCeCoNiO6好得多。二者进行比较可以说明Mn离子对催化甲烷燃烧催化活性位的贡献要比Ni离子大得多。

图5 催化剂的催化活性曲线图

3 结论

采用溶胶凝胶法合成了LaCeCoNi1-xMnxO6系列催化剂,探究了不同的Ni、Mn掺杂比对催化剂催化活性的影响,经过在马弗炉800℃的煅烧,该系列催化剂均形成了较完整的钙钛矿晶型,且均有较好的催化活性。不同量的Ni和Mn离子掺杂对催化剂的结构和催化活性有一定影响,该系列催化剂比表面积总体上来说较小,但其表现的催化性能仍然较好,为进一步催化剂表面改性提供了很好的基础。样品LaCeCoNi0.6Mn0.4O6催化甲烷燃烧时催化效果最好,起燃温度T10%为387℃,完全转化温度T90%为519℃。