烧结氮分压及原料粒度对Ti(C,N)基金属陶瓷表面组织结构和性能的影响

周仕欢,陈信锗,刘 钢,苏振华,李银芝,罗双兰,颜练武,彭英彪

(1.湖南工业大学 先进包装材料研发技术国家地方联合工程研究中心,湖南 株洲 412007;2.株洲欧科亿数控精密刀具股份有限公司,湖南 株洲 412007)

0 引言

Ti(C,N)基金属陶瓷因其良好的高温硬度、优异的导热性能与抗蠕变性能、较低的摩擦因数、良好的高温抗氧化性和化学稳定性,被广泛地应用于高速切削工具中[1-3]。类似于WC-Co 基硬质合金,Ti(C,N)基金属陶瓷通常由两相组成:一是硬质陶瓷相(碳氮化物颗粒),可提供较高的硬度;二是金属黏结相,如镍或钴,有助于材料的烧结致密性和韧性[4]。硬质陶瓷相又形成典型的“芯-环”结构,其特征是以TiC 或Ti(C,N)为核心,(Ti,M)(C,N)(M= W,Ta,Nb,Mo, etc)复杂固溶体为环相。

众所周知,“芯-环”结构是影响Ti(C,N)基金属陶瓷性能的关键因素[5-6]。相比于芯相,环相与黏结相的润湿性能更好,同时环相能有效抑制芯相的溶解再析出,显著提升金属陶瓷的综合性能[7]。虽然芯相与环相间具几乎相同的晶格参数,但因其化学成分不同,热膨胀系数不同,容易在界面处产生复杂的界面应力。因此,如何精确控制“芯-环”相的组织结构一直是Ti(C,N)基金属陶瓷的研究热点[3,8]。目前已有学者研究了预固溶体粉末[9-10]、黏结剂[11-12]、粉末预包裹[12-13]、氧化物原料[14]、过渡金属碳化物[6]和烧结工艺[15-16]等对Ti(C,N)基金属陶瓷“芯-环”结构和性能的影响。研究结果表明,Ti(C,N)基金属陶瓷的“芯-环”结构是通过Ostwald 溶解-析出机制形成的[7,17]。由热力学原理可知,硬质相粒度会影响其在液相中的溶解度,进而影响“芯-环”结构。同时,Ti(C,N)的热稳定性能受烧结温度的影响,因而烧结温度对“芯-环”结构的形成也有影响。此外,Chu S.L.等[1]发现,在液相烧结阶段引入氮分压会影响金属陶瓷的表层组织结构。

截至目前,系统研究烧结温度、烧结氮分压和原料粒度对Ti(C,N)基金属陶瓷“芯-环”结构,特别是对表面梯度层组织影响的文献报道很少。金属陶瓷表层的微观组织不仅对其本身的硬度、强度有很大影响,且会对后续涂层工艺、切削工艺参数的设定都有极大影响。鉴于此,本研究拟采用0.2,0.9 μm 两种原料粒度的Ti(C,N)粉末,分别在0.5,1.0,1.5 kPa氮分压以及1 470,1 500 ℃两个不同烧结温度下制备Ti(C,N)基金属陶瓷,研究各工艺参数对Ti(C,N)基金属陶瓷组织结构和性能的影响,以期为Ti(C,N)基金属陶瓷的生产提供理论参考。

1 实验

本实验选用的原料粉末相关参数见表1。

表1 原料粉末的相关参数与来源Table 1 Parameters and resources of raw powders

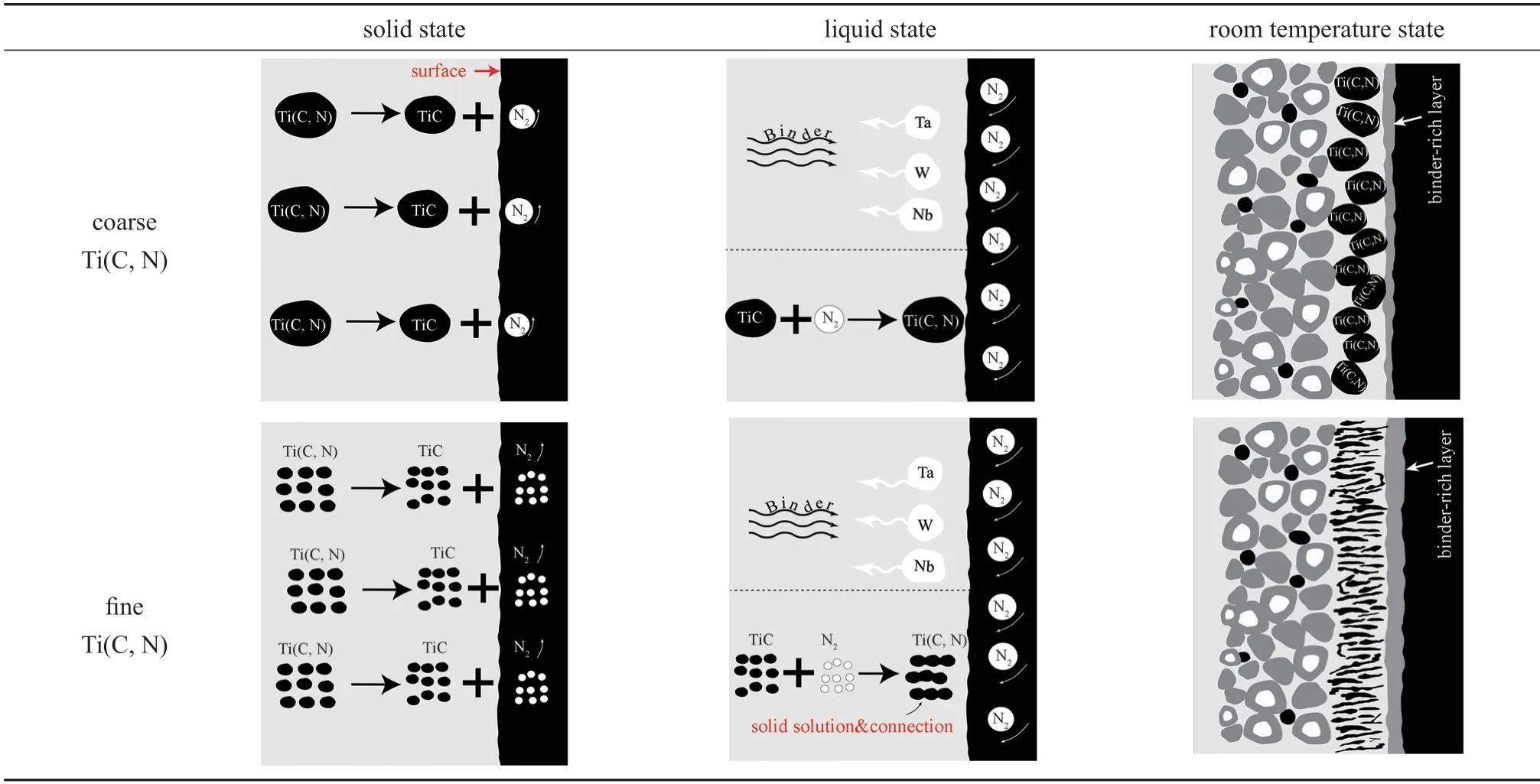

表2 Ti(C,N)原料粒径对样品表层微观组织结构演变影响示意Table 2 Schematic illustration of surface microstructure evolution of samples with different grain size of Ti(C, N)raw materials

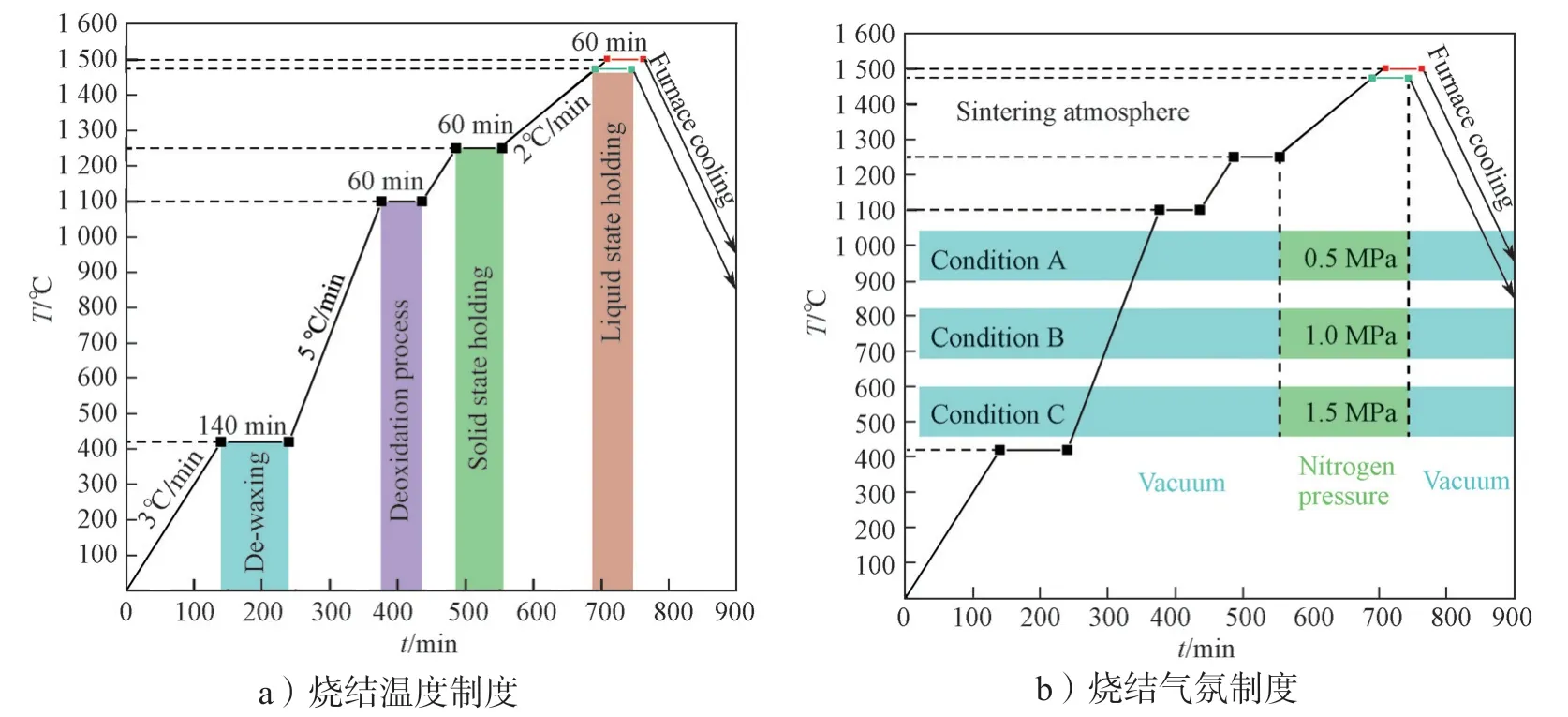

将表1所示原料按照Ti(C,N)-10Co-5Ni-15WC-10TaC-5NbC 合金成分称重,并加入质量分数为3%的石蜡。本文将采用粗碳氮化钛原料粉末制备的金属陶瓷编为样品A,采用细碳氮化钛原料的为样品B。利用滚筒球磨机,以WC-Co 硬质合金球作为球磨介质,球料比为8:1,以80 r/min 的球磨转速球磨60 h。球磨后的料浆放在60 ℃的红外干燥箱中干燥。干燥后的粉末在200 MPa 下压制成25.0 mm×8.0 mm×6.5 mm 试样条,随后分别在1 470,1 500 ℃温度和不同氮分压下烧结,具体的烧结工艺见图1。

图1 Ti(C,N)基金属陶瓷的烧结工艺Fig.1 Sintering process of Ti(C,N)-based cermets

本研究中,使用钴磁仪(6502,SETARAM,France)和矫顽磁力仪(60,SETARAM,France)测量Ti(C,N)基金属陶瓷样条的饱和磁化强度(Com)和矫顽磁力(Hc)。利用阿基米德蒸馏水浸渍法测量样条密度。采用维氏硬度计(HVS-30Z,Lianer,China)(载荷为30 kg)在样品抛光表面测量其维氏硬度(Hv)和断裂韧度(K1C)。样条的横向断裂强度(TRS)采用3 点弯曲法,利用万能试样机(CMT5504,SUST,China)进行测定。样品的微观组织结构采用扫描电子显微镜(SEM,Novartis Nano 230,Netherlands)在电子背散射模式(BSE)下测得。利用Image J 软件(Image processing software,invented by National Institutes of Health)对晶粒大小进行统计与分析。

2 结果与分析

2.1 氮分压对表面梯度层微观组织结构的影响

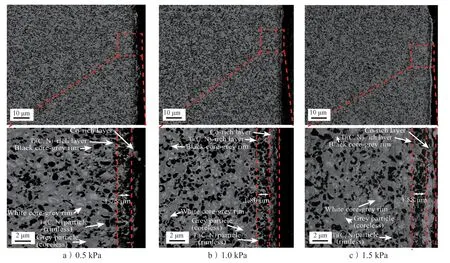

图2 为样品A 在1 470 ℃以及不同氮分压下烧结后,样品表层微观组织结构的SEM-BSE 图像。

图2 1 470 ℃和不同氮分压下烧结后样品A 表层微观组织结构的SEM-BSE 图像Fig.2 SEM-BSE images of sample A sintered at 1 470 ℃ while under different nitrogen partial pressures

由图2 可以得知,Ti(C,N)基金属陶瓷样品的表面形成了一层富黑芯层和一层富黏结相层,且黑芯灰环的数量较少。造成这一现象的原因可能是:在氮分压下烧结时,环相在渗氮作用下发生分解,环相中的W、Mo、Ta、Nb 等厌氮元素通过液相向内扩散,从而形成了黑芯无环的富集层;与此同时,在扩散对流作用下,液相反向扩散至最表层,形成富黏结相层。W、Mo、Ta、Nb 等环相形成元素向内迁移,加速了次表面环相或者灰颗粒长大,因而形成了少黑芯、多灰颗粒且厚环相的次表层组织结构。为了简单明了,用图3所示示意图阐述上述组织结构的形成机制。

图3 1 470 ℃下烧结后样品A 表层微观组织结构演变示意图Fig.3 Schematic illustration of surface microstructure evolution of sample A sintered at 1 470 ℃

从图2 中还可以发现:随着氮分压增加,表面黑芯聚集层和富黏结相层变厚,次表面环相和灰颗粒所占比例增加,这说明温度不变的条件下,样品表面的渗氮作用随着外界氮分压的增加而增强。

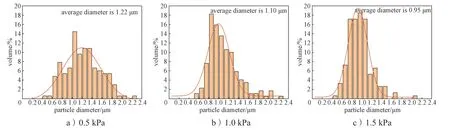

图4 为1 470 ℃和不同氮分压下烧结后,样品A的黑芯粒径分布图。由图可知,氮分压为0.5,1.0,1.5 kPa 时,样品表层黑芯的平均粒径分别为0.59,0.65,0.69 μm。可以看出,随着氮分压增加,黑芯粒径缓慢增加。这是由于渗氮导致Ti(C,N)在黏结相中的溶解度下降,Ti(C,N)溶解析出再长环过程受到抑制,因而保留的具有原料粉末特性的Ti(C,N)黑芯粒径随着烧结氮分压增加而增大。

图4 1 470 ℃和不同氮分压下烧结后样品A 表层的黑芯粒径分布图Fig.4 Black core grain size distribution on the surface of sample A sintered at 1 470 ℃ while under different nitrogen partial pressures

2.2 原料粒度对金属陶瓷表层微观组织结构的影响

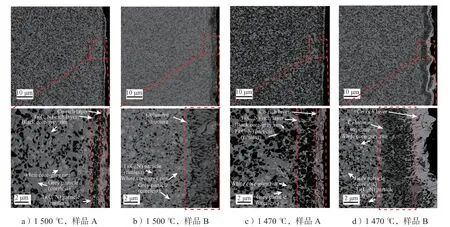

图5 为采用不同Ti(C,N)原料粒度的样品,在相同氮分压1.5 kPa 及1 470,1 500 ℃温度下烧结后,表层组织结构的SEM-BSE 图片。从图5 中可以看出,样品表层均形成了富黑芯层和富黏结相层的梯度结构。由图5b 中的放大图可知,Ti(C,N)原料粒度细小的样品表层形成了柱状的渗氮组织,这一现象也发生在图5d 上。柱状组织形成的原因可以概括如下:在固相烧结阶段发生脱氮反应时,细Ti(C,N)具有更大的比表面积,分解更加剧烈,大幅度降低了样品的平衡氮分解压。因而,在液相烧结阶段,样品表层发生的渗氮反应更加剧烈。此外,由于Ti(C,N)粒度较小、而表面能较大,细小颗粒易发生合并长大,并在对流传质的作用下,形成细长的形貌;同时,表层Ti(C,N)剧烈分解,形成了富碳的碳氮化钛,从而促进了W、Mo、Ta、Nb 等元素的固溶,伴随着细长黑芯的形成,形成了长条形的固溶体组织。表2为这一过程的简易示意图表。

图5 在1.5 kPa 氮分压及1 470,1 500 ℃温度下,不同Ti(C,N)原料粒度样品表层微观组织结构的SEM-BSE 图像Fig.5 SEM-BSE images of samples of different Ti(C, N)raw material sizes sintered at a nitrogen partial pressure of 1.5 kPa while under a temperature of 1 470 ℃,1 500 ℃ respectively

2.3 温度对金属陶瓷表层微观组织结构的影响

图6 为1 500 ℃和不同氮分压下烧结后,样品A表层微观组织结构的SEM-BSE 图像。从图6 中可以看出,随着氮分压增加,富黑芯层及富黏结相层的厚度逐渐增加,说明1 500 ℃下氮分压与渗氮作用也成正比,这与图2 得出的结论一致。从图2 和图6 中可以看出,在1 470 ℃和不同氮分压下,烧结后样品的黑芯层厚度分别为2.36,3.27,4.35 μm;而在1 500 ℃和不同氮分压下烧结后,样品的黑芯层厚度分别为1.75,1.80,1.88 μm。可见,在1 500 ℃下烧结后,样品的黑芯层厚度更薄,这主要是受不同烧结温度下样品平衡氮分解压的影响。样品平衡氮分解压随着温度的上升而增大[18],因此在烧结氮分压相同的情况下,1 470 ℃温度下烧结的样品渗氮作用更强。从微观层面上看,样品表层会形成更厚的黑芯层和富黏结相层,且其次表层的环相和灰颗粒所占比例会增加。

图6 1 500 ℃和不同氮分压下烧结后样品A 表层微观组织结构的SEM-BSE 图像Fig.6 SEM-BSE images of sample A sintered at 1 500 ℃ while under different nitrogen partial pressures

图7 和8 分别为1 500 ℃和不同氮分压下烧结后样品A 表层黑芯粒径和硬质相粒径分布图。

图7 1 500 ℃和不同氮分压下烧结后样品A 表层黑芯粒径分布图Fig.7 Black core particle size distribution on the surface of sample A sintered at 1 500 ℃ under different nitrogen partial pressures

图8 1 500 ℃和不同氮分压下烧结后样品A 硬质相粒径分布图Fig.8 Particle size distribution of hard phase in sample A at 1 500 ℃ under different nitrogen partial pressures

由图7 和8 可知,随着氮分压增加,样品A 表面的黑芯粒径逐渐变大,而硬质相整体粒径逐渐减小。这说明渗氮作用的增强导致表层的Ti(C,N)黑芯晶粒尺寸变大,但由于抑制了Ti(C,N)溶解再析出长环的过程,细化了整体硬质相晶粒,这与图4、图5 的结论一致。从图4 与图7 可以得知,在1 470 ℃下,烧结后样品表层富黑芯的晶粒平均尺寸随着烧结氮分压的增加而增加,在1 470 ℃下,分别为0.59,0.65,0.69 μm;而在1 500 ℃下,分别为0.50,0.57,0.59 μm。对比可得:在相同的氮分压下,烧结温度越高,烧结后样品的黑芯尺寸越小,这是由于1 500 ℃下的渗氮细化晶粒作用更弱,同时高温促进了Ti(C,N)黑芯的溶解再析出长环过程。

2.4 样品性能分析

图9 为以0.9 μm Ti(C,N)为原料,在不同温度和氮分压下烧结后的样品性能雷达图。

图9 在不同温度和氮分压下烧结后样品A 的性能雷达图Fig.9 Property radar chart diagram of sample A sintered at different temperatures and under different nitrogen pressures

从图9 中可以看出,所有样品的密度基本一致,都接近理论密度6.73 g/cm3,说明本实验中的烧结工艺对金属陶瓷的致密度影响不大。在两种烧结温度下,烧结样品的硬度都随着氮分压的增加而增加,这与上文得出的烧结氮分压越高硬质相晶粒越细的结论相吻合。同时,这也与Xu X.Y.等[8]的研究结论一致,即氮分压越高,硬质相越细小,在细晶强化作用下,硬度越高;烧结温度的升高会加速溶解析出过程,促进晶粒长大,从而导致烧结样品硬度下降。样品的断裂韧度没有发生较大变化,这可能与所有实验样品表面都具有一层较厚的富黏结相层有关——富黏结相层的存在阻止了裂纹扩散。钴磁反映了金属陶瓷内的碳含量,从图9 中可以看出,样品的钴磁随着氮分压的增加而增加,这可能是因为金属陶瓷的C势与N 势成正比关系[3],N 势越强的样品C 势也越强,溶解在钴镍黏结相中的金属元素越少,钴磁也因此增加。而矫顽磁力与钴的分散度(钴层厚度)有关。一般来说,钴的分散度越大(钴层厚度越小),矫顽磁力越大,因此其可以反映金属陶瓷内部晶粒的大小关系。从图中可以看出,样品的矫顽磁力随着氮分压的增加而增加,这同样说明氮气能细化晶粒,且氮分压越大,细晶强化作用越明显。

3 结论

本文基于不同的烧结温度、烧结氮分压和原料粒度,制备了Ti(C,N)基金属陶瓷,并对不同烧结条件下的样品表层微观组织结构和性能进行了分析,得出以下结论:

1)所有样品在烧结氮气氛作用下,表层均发生了渗氮反应,形成了富黏结相层和富黑芯聚集层的梯度结构。随着烧结氮分压增加,渗氮作用增大,表层黑芯聚集层变厚。烧结时氮气的引入能起到细化晶粒的作用,增强金属陶瓷的硬度,且氮分压越大,细晶强化效果越明显。

2)细颗粒Ti(C,N)基金属陶瓷在固相阶段分解更多的氮气,大幅度降低了样品的平衡氮分压,导致在液相烧结时有更强烈的渗氮反应。同时,由于其表面能较大,Ti(C,N)晶粒间易发生合并长大,并在对流传质作用下,最终在其表层形成一层柱状渗氮组织。

3)与在1 500 ℃下烧结的样品组织结构相比,1 470 ℃下烧结的样品有更低的氮平衡分解压,相同氮分压下的渗氮作用更强。在微观层面上表现为,在1 470 ℃下烧结的样品表面有更厚的黑芯聚集层和富黏结相层。较高的烧结温度会略微降低样品硬度。

4)在1 470 ℃、1.5 kPa 氮分压下烧结的样品,具有最厚的富黑芯层厚度和富黏结相层厚度,黑芯层厚度为4.35 μm,平均黑芯晶粒尺寸为0.69 μm,晶粒分布均匀无聚集现象,且其力学性能较佳。