基于ANSYS的数控裁板锯主机结构有限元强度分析

杨起帆 葛继鹏 齐英杰 李洪杰

摘 要:为满足自动化装备机架结构优化的需求,提高裁板锯的加工精度,以裁板锯主机结构为研究对象,使用Solidworks零件设计模块绘制裁板锯主机架的三维模型,运用ANSYS软件对主机结构的主要部件,即主机架和主锯轴,分别使用静力学和动力学方法进行有限元分析。根据主机架静力学分析结果以及裁板锯主机架的应力云图,确定结构上最大应力和应变值发生的位置在固定工作台的4个支座上,其应力的大小为14.67 MPa,最大位移量为3.8×10mm,而根据主锯轴模态分析可知,主锯轴的临界转速为185 000 r/min,而设计额定转速临界转速为3 940 r/min,远超出主锯轴的临界转速和设计额定转速,可以有效避免结构共振现象的出现,因此,该结构符合实际的使用要求,研究结果也可为裁板锯主机架后续的结构优化设计以及生产实践提供参考依据。

关键词:机架;轴;静态分析;模态分析;ANSYS Workbench

中图分类号:S 文献标识码:A 文章编号:1006-8023(2023)06-0126-08

Finite Element Strength Analysis of the Main Frame of CNC Cutting Board Saw Based on ANSYS

YANG Qifan, GE Jipeng, QI Yingjie, LI Hongjie

(1.College of Mechanical and Electrical Engineering Northeast Forestry University, Harbin 150006, China; 2.Rewood Supply Chain Ltd, Suzhou 215000, China)

Abstract:To address the demand for optimizing the rack structure of automated equipment and enhancing the cutting precision of the board saw, this study focused on the structural analysis of the cutting board saw's main frame, the Solidworks part designed module was used to create a comprehensive three-dimensional model of the main frame. The main components of the main machine structure, namely the main machine frame and the main saw shaft, were analyzed by using static and dynamic methods respectively with ANSYS software. The static analysis of the main frame and the stress cloud diagram of the cutting board saw's main frame indicated that the highest structural stress and strain occurred at the locations of the four supports of the fixed table, the stress was 14.67 MPa, with a maximum displacement of 3.8×10 mm. According to the modal analysis of the main saw shaft, the critical speed was185 000 r/min, while the designed speed was 3 940 r/min, which far exceeded the designed rated speed of the main saw shaft and can effectively avoid the occurrence of structural resonance phenomenon. Therefore, this structure met the actual usage requirements. The findings of this study can serve as a valuable reference for future structural optimizations of the cutting board saw's main frame and practical manufacturing applications.

Keywords:Rack; shaft; static analysis; modal analysis; ANSYS Workbench

收稿日期:2023-08-28

基金項目:黑龙江省重点研发计划项目(ZZDYF230400001)。

第一作者简介:杨起帆,硕士研究生。研究方向为木工机械。E-mail:767046286@qq.com

*通信作者:李洪杰,硕士,工程师。研究方向为木工机械。E-mail:2582031716@qq.com

引文格式:杨起帆,葛继鹏,齐英杰,等. 基于ANSYS的数控裁板锯主机结构有限元强度分析[J]. 森林工程,2023,39(6):126-133.

YANG Q F, GE J P, QI Y J, et al. Finite element strength analysis of the main frame of CNC cutting board saw based on ANSYS[J]. Forest Engineering, 2023, 39(6):126-133.

0 引言

随着中国国民经济的发展,群众的消费观念发生了重大的突破和转变,这导致中国家具行业稳步发展。为了实现全面的可持续发展,符合当今时代的需求,其设备制造企业必须加强技术创新,不断提高产品的性价比,实施全面的技术革命,推广数字化、智能化、绿色可持续的技术,是板式家具机械产品发展的必然方向。

数控锯机作为一种重要的木材加工机械,不仅拥有极高的精确度、效率、灵活性和智能化,更具备数控化、灵活性、多种加工技术、功能丰富的特点,使其成为木工锯机的最佳选择。锯切是制作木质家具的关键步骤,其精确度和高效性对于最终的产品质量至关重要,因此,锯切设备的设计精度必须高于实际使用要求,所以数控往复式实木裁板锯的各个零部件的合理设计与装配都至关重要。通过精心设计机床结构、合理安排运动部件,可以有效提高数控往复式实木裁板锯的性能和可靠性。主机机架作为切削系统的关键支撑单元,将直接影响机床的加工性能。数控往复式实木裁板锯是一种高效的木制品加工设备,其核心部件由数控刀具驱动,在工作过程中必须能够承受来自刀具运动过程中的冲击。如果机架的动态刚度不符合要求,将导致鲁棒性下降、共振和噪声等问题的出现,进而对产品性能产生不良影响。为了提高其工作过程中的可靠性,在设计中重新规划机械的结构,同时通过有限元分析。通过这些分析,可以更好地模拟机构的运动,从而使其各项参数达到最优。为实现这一目标,基于已有的结构进一步优化,以改进和完善数控往复式实木裁板锯的整体设计,使用ANSYS Workbench来评估机架结构的合理性,并对其进一步的改进。

ANSYS Workbench是一款强大的CAE(Computer aided engineering)应用程序,可将ANSYS的所有功能与其他CAE应用程序完美结合,以满足不同需求,并且可以快速地获得最佳的工作效果。许多工程师和研究人员通过利用ANSYS Workbench软件,深入分析、改善各类机械结构,其中,杨思慧等利用模态分析技术,获取了机架的固有频率及其相应的振动特性,同时,还根据这些特性,制定出一系列的优化设计方案。经过精心的研究和优化,最终,通过ANSYS Workbench的谐振分析,优化了机架的动态特性,整体机构的性能得到了明显的提升。曹红娟利用ANSYS有限元软件对某型号发动机机架进行了结构优化设计,建立了参数化模型,并运用零阶和一阶优化方法获得了最优解,取得了良好的优化成果。张毛宁等利用ANSYS进行分析评估,并且采取优化措施,大大降低了机架的重量,不仅达到了良好的力学特性,而且还将整个机架的重量降低了12%,从而达到了轻量化的效果。因此,在本设计中对数控往复式实木裁板锯的结构进行了精确的调整,从而达到更好的静力与动力特性,从而大大改善了整体性能。此外,为了更好地模拟并解决复杂的实际应用中可能出现的问题,采用ANSYS Workbench进行分析求解,将多种分析系统有机地整合到同一框架,从而大大降低了分析的繁琐度。通过静力学分析,可以更好地了解主机框架的结构特征,从而更好地提升其功效。

1 力学分析基础

静力分析分为线性静力分析和非线性静力分析。线性静力分析不考虑惯性和阻尼的影响。固定不变载荷可以是惯性载荷或者是变化非常缓慢且近似为静力作用的载荷,例如外部施加的作用力、压力、稳态的惯性力(如重力和离心力)、位移载荷和温度载荷。非线性静力分析不符合胡克定律,不作阐述。

根据经典力学理论,物体的动力学通用方程为

式中:M为总的质量矩阵;C为阻尼矩阵;K为总的刚度矩阵;x(t)为节点位移;F(t)为外部载荷。

由于结构分析中力不改变,故忽略参数变化,故由式(1)得

Kx=F 。 (2)

通过求解式(2),可以得到位移x。在方程中,矩陣K为常数矩阵,并且必须连续。其相对应的材料需要符合弹性定律和小变形理论。静力载荷F是相对固定的载荷,在变形过程中基本维持不变,因此,不考虑非线性载荷以及惯性效应(例如质量等)对本分析造成的影响。

2 主机结构静力学分析基本思路

基于之前对静力学分析的基础知识,静力分析用于计算在一定载荷下结构的响应值,而不考虑惯性载荷的影响。因此,在机床中,不考虑静止、外载荷不作用的部分。就裁板锯主机的结构而言,受外部载荷作用的主要部分包括锯轴系统和主机机架,后者起到整个切削系统的支撑作用。由锯切力产生的载荷属于动态载荷。

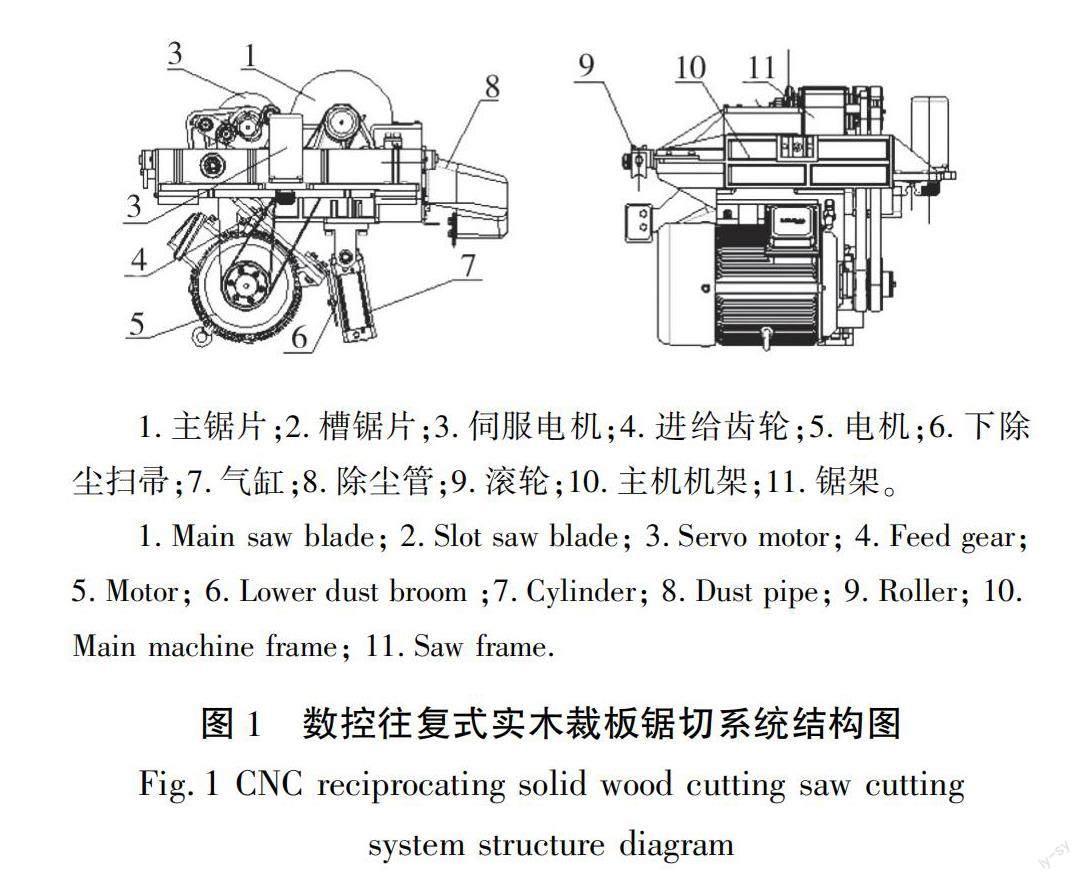

由图1可知,新型的数控往复式实木锯切削系统包括一个固定的主机框架10和一个旋转的锯片框架11。该锯片框架能够根据需要自动旋转,并能够通过气缸7来提高锯片的精度和稳定性。在使用的过程中,锯齿将上升到高于工作台的表面位置,进行锯切作业;在主机停止运转后,锯齿将被收回。主锯片的直径为310 mm,槽锯片的直径为210 mm,锯切高度不调节,尽可能保持不变,切削速度为65~75 m/s,速度保持恒定,功率为12 kW。主机安装在导轨上,齿轮4在电机3的动力带动下实现进给运动;主机结构在电机反转的带动下返回初始位置,其功率为2.5 kW。该设备的核心组成部分就是一个用于往复式锯木的切割机构。通过进给机构,可以将材料推入一定的位置,从而完成进料切削,故静态载荷源于系统的重量和支撑力。因此,对主机机架进行静态分析来评估它的结构特征,以采取相应的措施来确保加工过程的精度并提高它的可靠性。

3 锯切力的计算

锯切力包括主锯锯切的切削力和槽锯锯切的切削力,下面分别计算。

根据式(3)、式(4)求切削力N

式中:N为切削力,N;N为每齿切削力,N;p为单位切削力,MPa;b为锯路宽,mm,取3 mm;θ为运动遇角,(°);μ为摩擦力变化强度系数,取0.59;f为每齿进料量,mm;h为锯路高,mm,取75 mm;a为齿距,mm。

式(4)中的θ、p、f、a为未确定量,用下面公式求解。

根据式(5)求运动遇角(θ)

式中:c为锯片中心与台面之间的距离,m,取75 mm;R为圆锯半径,mm,取150 mm。

将数值代入式(5)中,得到θ=41.41°。

根据式(6)求单位切削力(p)

式中: λ为变钝系数,取其值为1.0;f为系数,f=5;d为压料齿切削厚度,d=fsinθ=0.14;A为系数,取3.24;B为系数,取0.12;C为系数,取10.4;v为切削速度,m/s,v=61.70 m/s;ω为切削角,取60°。

代入式(6),得p=52.01 MPa。

根据式(7)求每尺进料量(f)

式中:V为进给速度,m/min,根据实际使用情况,选取V=40 m/min;Z为圆锯齿数,取48;n为转速,r/min,根据实际使用情况,选取n=3 930 r/min。

代入式(7)中,得f=0.21 mm。

根据式(8)求齿距(a)

式中:D为圆锯直径,mm,取300 mm。将数值代入可得a=19.63 mm。

将值代入式(3),得N=118.13 N。

通过计算,可以确定锯轴系统所能承受的最大载荷,这将为进一步的主机结构模型分析提供重要的参考依据。

4 主机架静力学分析

4.1 主机机架模型建立及网格划分

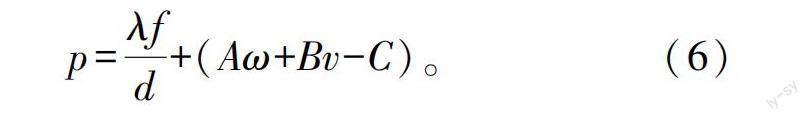

主机机架是切削系统的支撑部分,其结构设计的优劣将直接决定加工精度。因此,对主机机架进行了设计,具体结构设计如图2所示,主要参数如图3所示。

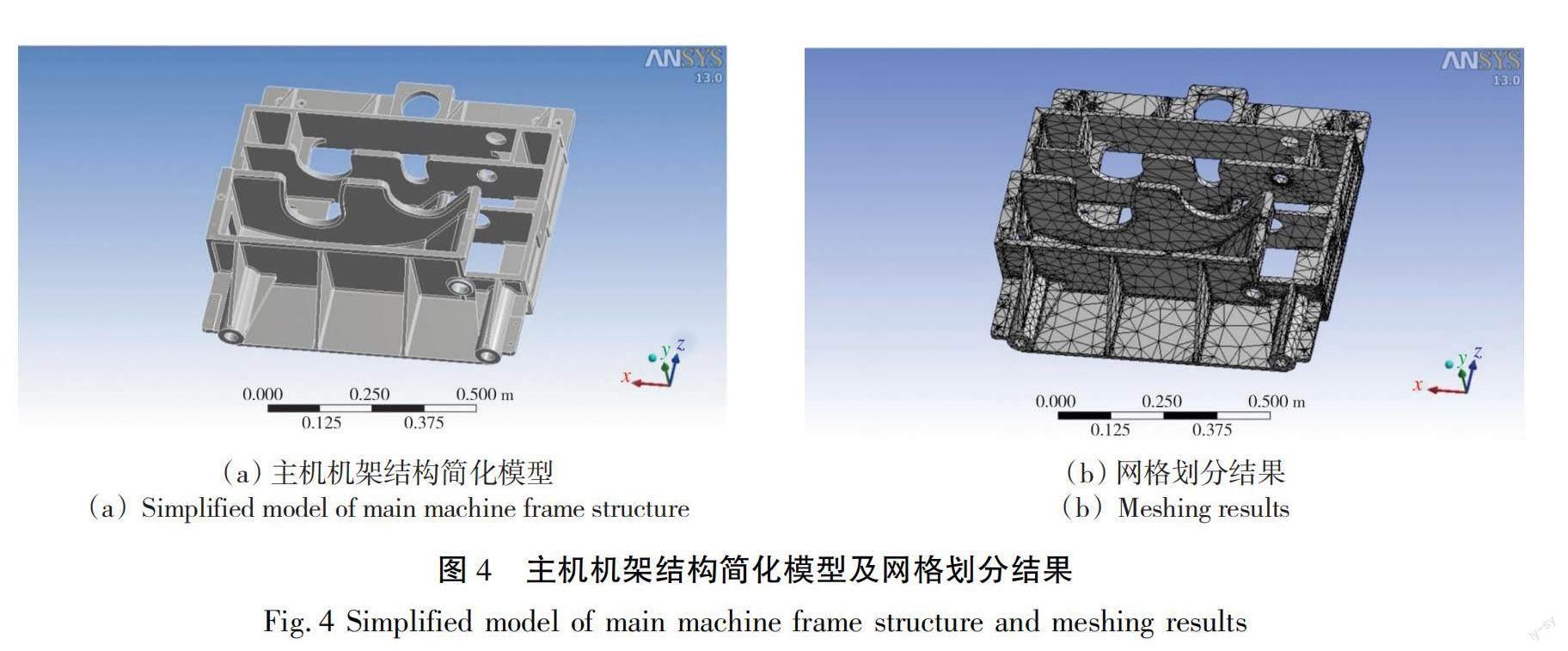

建立有限元模型是进行结构静力分析的基础,在建立有限元模型时应根据实际使用情况的特点来判断模型的合理性,并对模型进行适当处理,以提高模型的可靠性,使之符合实际使用情况。在分析过程中,首先进行物理模型简化,并在此基础上划分网格,然后根据使用情况对模型施加载荷及约束,通过选择不同的求解方式来获取需要的求解结果,而通过不同系统所拥有的共同变量,可以在不同的系统之间建立关联。

ANSYS Workbench可以用于几何建立、确定物体的特征、进行网格划分、增强物体的承载能力、调整物体的参数,以及对得到的数据进行后续的处理。经过优化设计,获得了具有新结构的主机机架,使之具有更高的强度和稳固性。通过ANSYS Workbench创建出符合实际使用要求的模型,即图4(a),而后定义主机机架的材质,即主体部分使用灰铸铁,其他部分结构钢,同时,为了使模型更加简洁,本研究选择了系统默认的网格参数,并且将其尺寸调整至50 mm。根据图4(b),创建了一个由个节点85 922和41 140个单元组成的网格。

4.2 载荷及边界条件的添加

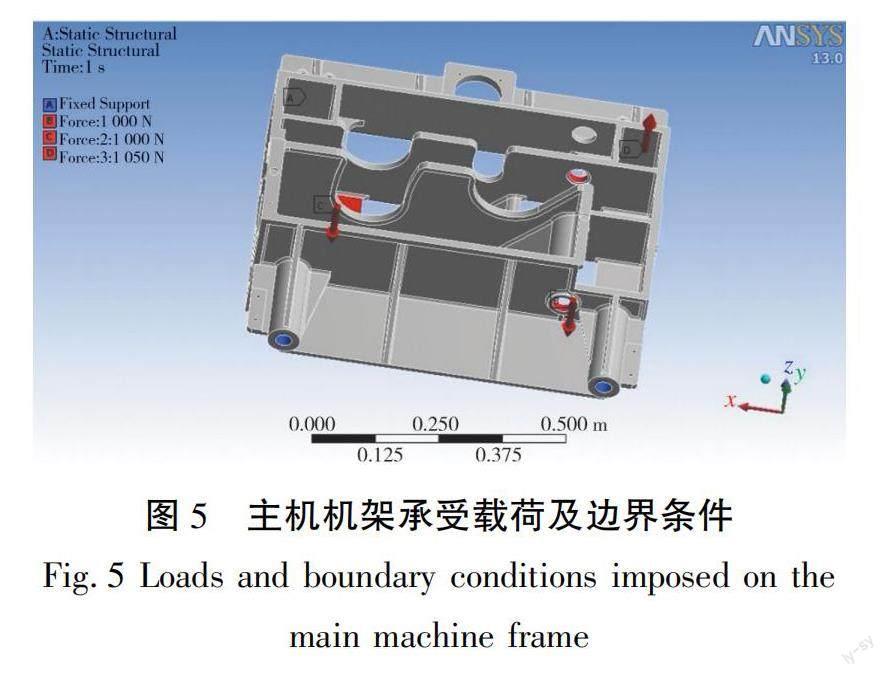

ANSYS Workbench根据模型的实际使用情况,即模型在实际使用过程中的运动特征、工作状态和所处环境,提供了4种不同的载荷,可根据实际使用情况添加。

当机床停止运行时,切削系统将处于下位,其重量分布于整个主机机架,并由4个悬臂支撑,以支撑切削系统的负荷,其载荷值大约为1 046.7 N。4个悬臂的主机机架被设计承受1 060 N的支撑力,并且均匀地分配到每个悬臂上,方向竖直向上。最终载荷及边界条件添加结果如图5所示。

4.3 模型求解及后处理

在ANSYS Workbench中,静力分析可以采用两种求解方法,即直接求解和迭代求解。直接求解法可用于求解具有薄面、細长等几何形状特征的结构模型;迭代求解法则用于求解梁、壳体等具有面积体积大、质量大等特征的大型模型。根据输入的模型求解后,可以获得模型的各种位移形变数值,包括节点位移、应力和应变等。

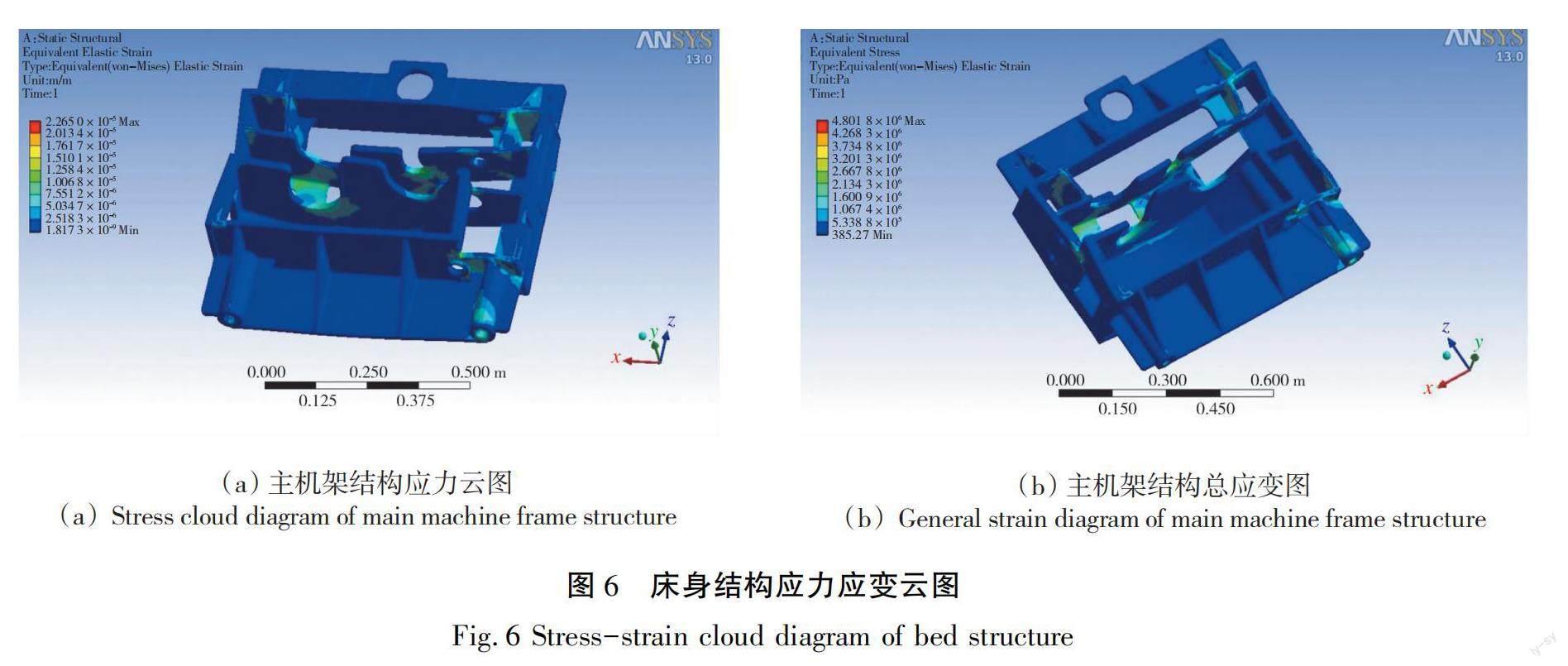

在添加了载荷和边界条件后,对模型进行求解,可以得到最大应力和应变值,如图6所示。

经过求解,发现主机机架承受的最大等效应力来自4个固定的支座,经计算求得应力的大小为14.67 MPa,远远小于235 MPa,而且,该应力的最大位移量仅为3.8×10 mm,符合材料的使用要求。

5 主锯轴动力学分析

数控裁板锯在加工过程中会处在高速运转状态,在这个过程中锯轴系统会产生力矩,由力矩引发的动态响应会对机床稳定性造成极大的影响,若锯轴系统的固有频率与转动频率相同,则会导致整体振动,导致加工精度降低。为避免上述问题,采用模态分析确定各振动参数,防止因出现共振而引发一系列故障问题。

5.1 模态分析

模态分析是动力学分析的重要组成部分,主要用于分析机械系统或零部件的固有频率和振型等振动参数,进行模态分析可以避免共振。

5.2 主锯轴模态分析计算

主锯是在裁板锯系统中的重要构件,其在传输动力过程中会对机床加工精度产生较大的影响。因此,对该结构进行模态分析,通过仿真模拟计算其振动频率,分析振型情况。

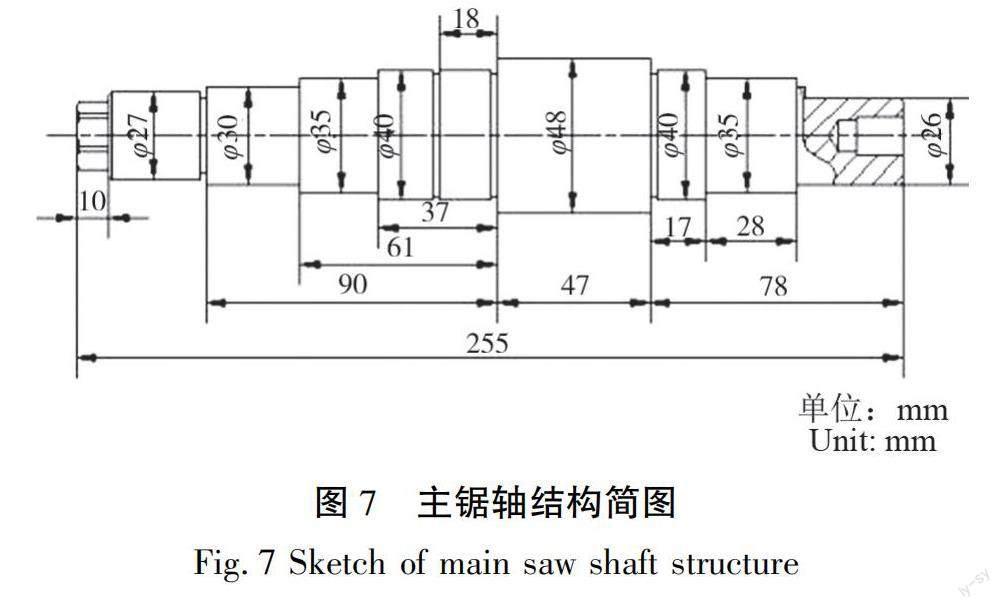

主锯轴结构简图如图7所示,主轴材料为45#钢,弹性模量为2.09×10 N/m,密度为7 890 kg/m,泊松比为0.269,有键槽及螺纹。为保证主锯轴的运动性能,应用ANSYS有限元分析工具进行模拟前预备工作,其步骤为:1)去掉所有的斜面;2)将尾部空洞的部分视为实体的存在;3)将主锯轴视为一种弹性构件。

5.2.1 建立约束条件

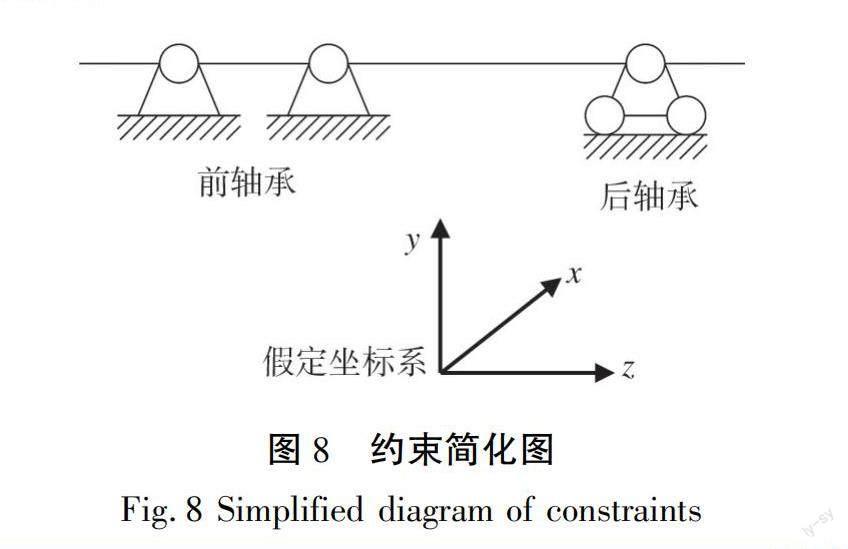

主锯轴约束简化图如图8所示。前轴承处约束的自由度:U=U=U=0;軸承处约束的自由度:U=U=0。

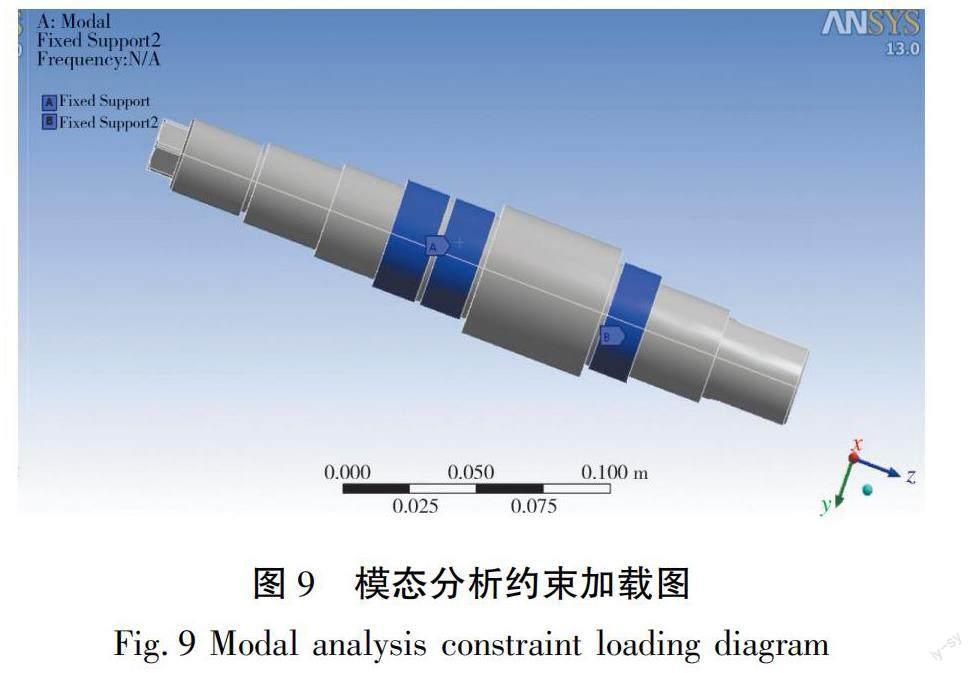

图9为主锯轴在ANSYS模态分析过程中承受负载的约束情况。

5.2.2 模态分析求解

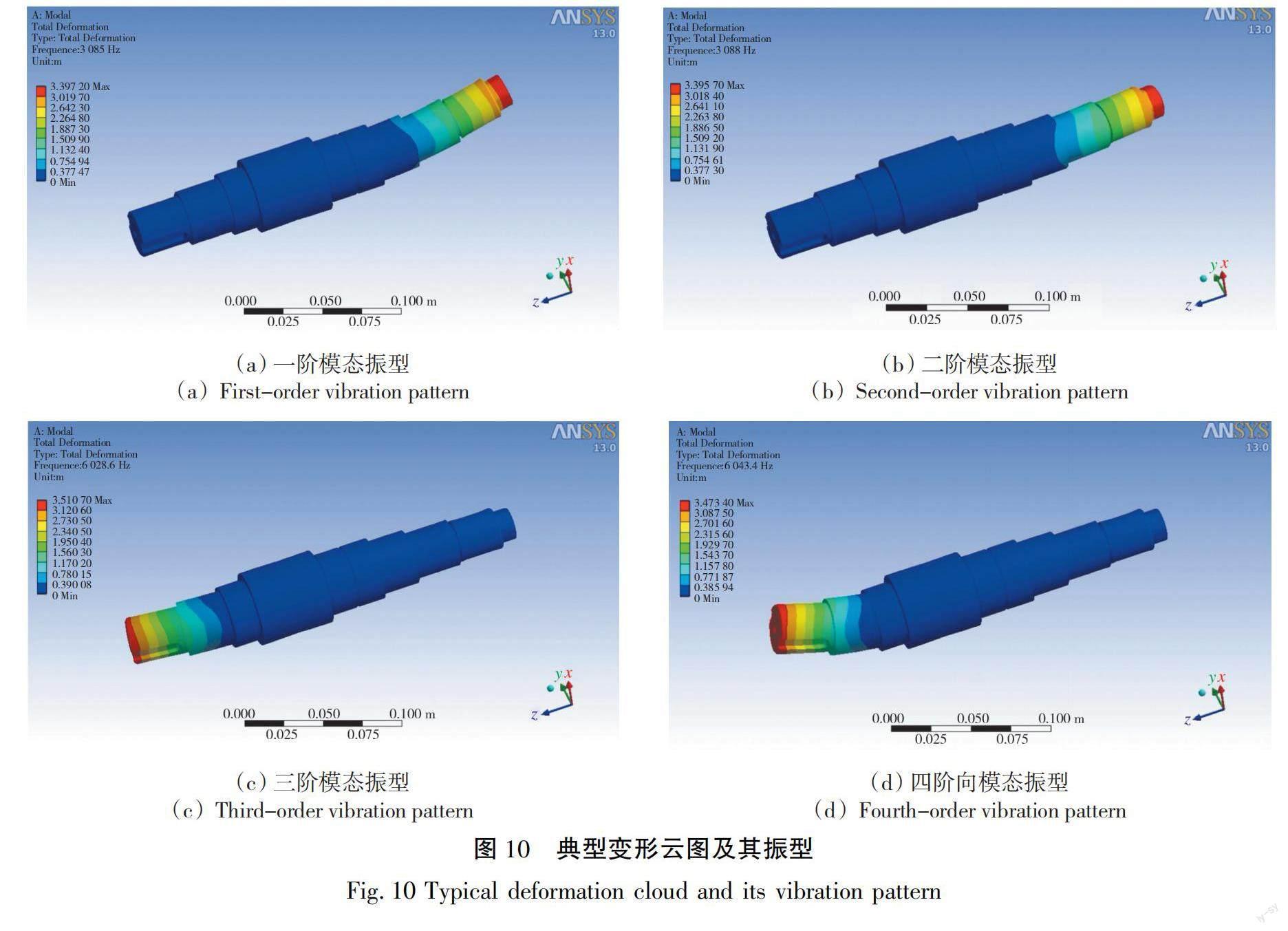

前4阶模态的振动频率和振型如图10所示。

5.3 模态分析结果

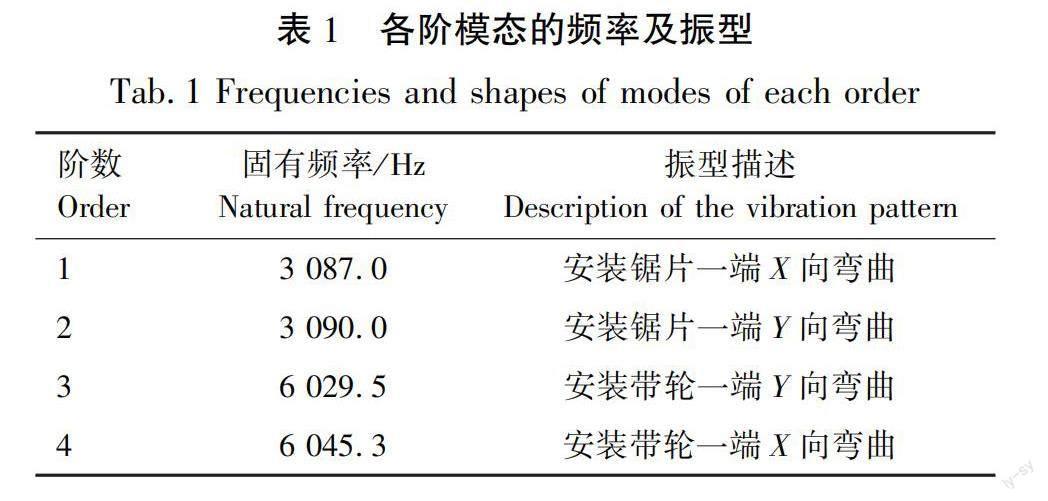

各阶数的固有频率和振型结果见表1。

通过ANSYS分析振型,阶数1和阶数2的振型分别为X向和Y向摆动,阶数3和阶数4的振型分别为Y向和X向弯曲。由表1可知,前四阶振型发生在轴末端,模态振型为摆动。

在主锯轴处于临界转速运转的状态下,其弯曲程度会达至峰值并进入“临界点”阶段,这会导致轴发生剧烈振动从而降低或损坏轴的使用年限,通过分析主锯轴的临界转速可以有效地防止出现共振区域,确保其制造精度。根据表1的数据,可以使用n=60f(n代表轴的转速,f代表轴的频率)来计算出第一级临界转速,计算得到其值185 000 r/min,而设计的额定转速是3 940 r/min,临界转速远超出了主锯轴的设计转速,可以有效避免共振现象的出现。

6 结论

本研究使用ANSYS Workbench对数控式裁板锯的结构和动力特性进行了分析优化。通过使用有限元分析,校核了机架的强度和刚度,并获得了机架的应力应变云图,从而精准地确定了结构中最大的应力和应变点。分析结果表明,主机架的强度和刚度可以承受加工过程中产生的各类载荷。同时,通过对主锯使用轴模态分析,获得了其前四阶固定频度及其相关振型,并计算出主锯轴的实际工作速度明显小于一阶临界点速度,因而在运行过程中不会形成共振。这说明了数控往复式实木裁板锯的设计是非常合理的,并为进一步的结构优化提供了可靠的依据。

【参 考 文 献】

[1]马岩.我国数控木工机械的发展现状及自动化技术的研发方向[J].林业机械与木工设备,2012,40(1):4-9.

MA Y. Development status of China's CNC woodworking machinery and the development direction of automation technology[J]. Forestry Machinery & Woodworking Equipment, 2012, 40(1): 4-9.

[2]GUERTIN M. Make a saw guide for faster, cleaner cuts[J]. Fine Homebuilding, 2011(216): 88-90.

[3]张相炎.火炮自动机设计[M].北京:北京理工大学出版社,2010:2-5.

ZHANG X Y. Design of gun automaton[M]. Beijing: Beijing Institute of Technology Press, 2010.

[4]WEN L J, GUO C, LI T P, et al. Stress analysis for reactor coolant pump nozzle of nuclear reactor pressure vessel[J]. Journal of Applied Mathematics and Physics, 2013, 1(6): 62-64.

[5]杨思慧,陈建魁,尹周平.机架固有频率优化的结构设计[J].机械设计与制造,2018(10):71-73,77.

YANG S H, CHEN J K, YIN Z P. Machine frame structure design by natural frequency optimization[J]. Machinery Design & Manufacture, 2018(10): 71-73, 77.

[6]曹红娟.基于ANSYS的机架结构的优化设计[J].强度与环境,2013,40(6):7-11.

CAO H J. A study about thrust frame optimum structural design with ANSYS[J]. Structure & Environment Engineering, 2013, 40(6): 7-11.

[7]张毛宁,张政武,张东生.基于ANSYS辊式磨粉机机架静力学分析与结构优化[J].粮食加工,2019,44(3):47-50.

ZHANG M N, ZHANG Z W, ZHANG D S. Static analysis and structure optimization of roller based on ANSYS roller mill[J]. Grain Processing, 2019, 44(3): 47-50.

[8]陈岩松,冯志华,张健康.旋转式吹瓶机机架结构优化[J].包装与食品机械,2020,38(6):36-40.

CHEN Y S, FENG Z H, ZHANG J K. Optimization of the rack structure of a rotary bottle blowing machine[J]. Packaging and Food Machinery, 2020, 38(6): 36-40.

[9]程朋乐,谭月胜,许亚东.裁板锯偏转机构运动关系的反求设计与仿真[J].林业机械与木工设备,2011,39(8):39-41.

CHENG P L, TAN Y S, XU Y D. Reverse design and simulation of the motion relationship of the deflection mechanism of board cutting saws[J]. Forestry Machinery & Woodworking Equipment, 2011, 39(8): 39-41.

[10]劉晓娟.基于ANSYS的结构静力分析在机械设计中的应用[J].机械管理开发,2015,30(4):23-25,47.

CHENG P L, TAN Y S, XU Y D. Reverse design and simulation of the motion relationship of the deflection mechanism of board cutting saws[J]. Forestry Machinery & Woodworking Equipment, 2011, 39(8): 39-41.

[11]孙桓,陈作模.机械原理[M].6版.北京:高等教育出版社,2001.

SUN H, CHEN Z M. Mechanical principle[M]. 6th Ed. Beijing: Higher Education Press, 2001.

[12]肖正福,刘淑琴.木材切削刀具学[M].哈尔滨:东北林业大学出版社,1992.

XIAO Z F, LIU S Q. Wood cutting tool science[M]. Harbin: Northeast Forestry University, 1992.

[13]雷洋,田书林,程玉华.基于非刚体静力模型的微型机械臂姿态估计[J].仪器仪表学报,2012,33(8):1806-1812.

LEI Y, TIAN S L, CHENG Y H. Non-rigid body static model based miniature robotic arm pose estimation[J]. Chinese Journal of Scientific Instrument, 2012, 33(8): 1806-1812.

[14]李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].2版.北京:清华大学出版社,2011.

LI B, HE Z J, CHEN X F. Design, simulation and optimization of ANSYS workbench[M]. 2nd Ed. Beijing: Tsinghua University Press, 2011.

[15]凌桂龙,丁金滨,温正.ANSYS Workbench 13.0从入门到精通[M].北京:清华大学出版社,2012.

LING G L, DING J B, WEN Z. ANSYS Workbench 13.0 from entry to mastery[M]. Beijing: Tsinghua University Press, 2012.

[16]DJOUDI F. 3D reconstruction of bony elements of the knee joint and finite element analysis of total knee prosthesis obtained from the reconstructed model[J]. Journal of Orthopaedics, 2013, 10(4): 155-161.

[17]李洪杰.数控往复式实木裁板锯设计与运动仿真研究[D].哈尔滨:东北林业大学,2014.

LI H J. The design and simulation of CNC reciprocating solid wood panel saw[D]. Harbin: Northeast Forestry University, 2014.

[18]陈惠亮,张明,朱焜,等.基于ANSYS的静力问题结构可靠性分析方法[J].计算机辅助工程,2013,22(2):51-54.

CHEN H L, ZHANG M, ZHU K, et al. Structure reliability analysis methods of static strength based on ANSYS[J]. Computer Aided Engineering, 2013, 22(2): 51-54.

[19]李伟光,王国河.车铣复合加工中心的铣削动力轴模态分析[J].机械设计与制造,2011(3):169-171.

LI W G, WANG G H. Modal analysis of power-axis milling for turning-milling MC[J]. Machinery Design & Manufacture, 2011(3): 169-171.